Изобретение относится к технике литья металлов под давлением.

Известны узлы прессования машин для литья под давлением, содержащие шток силового цилиндра с пресс-поршнем, установленным в камере прессования, имеюш.ей фланец, закрепленный на торце накопительного стакана.

В известных устройства.х в процессе -прессования застывший на стенках камеры прессования слой металла разрушается путем сминания плоской торцовой Поверхностью пресспоршня, на что затрачивается значительная часть усилия прессования.

Разделительная смазка, наносимая на горячие поверхности пресс-поршня и наполнительного стакана, разжижается и стекает в нижнюю часть камеры прессования, в результате трущиеся части прессующей пары смазываются неравномерно, что увеличивает трение и износ прессующей пары. А смазка, накопившаяся в нижней части камеры прессования, сгорая при заливке металла, повышает газовую пористость отливок.

По мере износа прессующей пары между внутренней поверхностью камеры прессования и наружной поверхностью пресс-поршня образуется зазор, в который попадает расплавленнь1й металл п застывает. Клин застывшего

металла оказывает значительное сопротивление движению пресс-поршня.

Для повышения эффективности прессования в предлагаемом узле на поверхности штока силового цилиндра выполнены копирные канавки взаимодействующие с поводками, выполненными на фланце, а торцевая поверхность пресс-поршня выполнена в виде вогнутой полусферы.

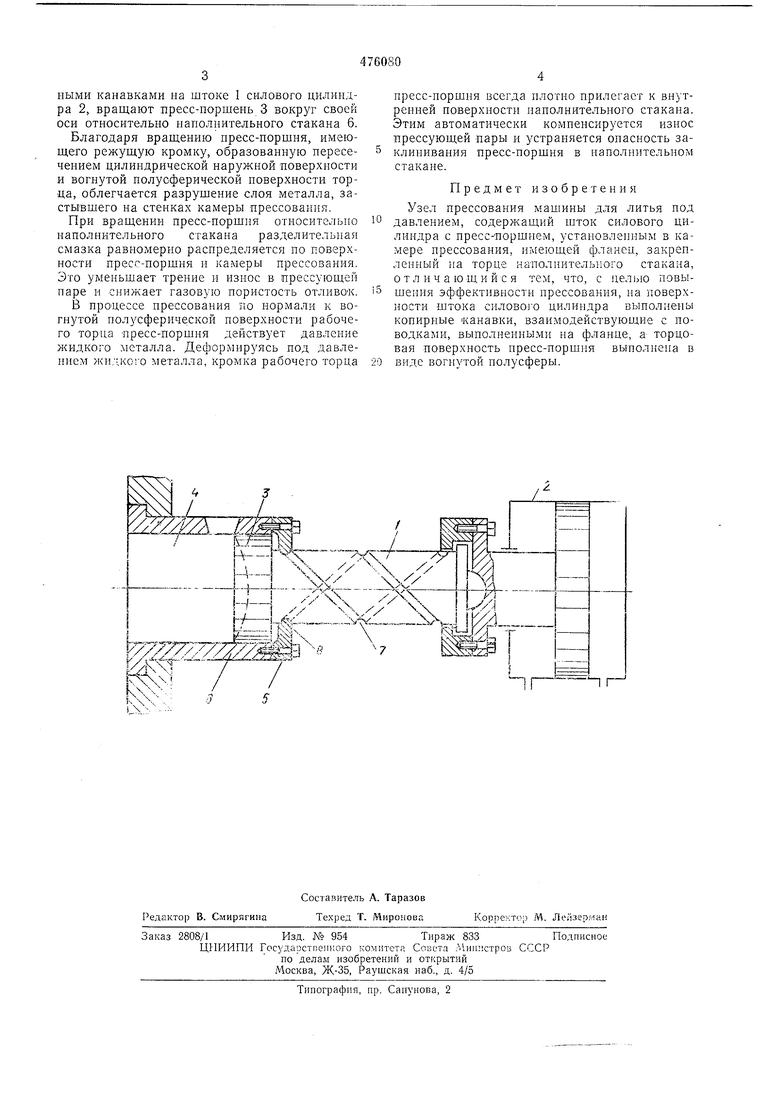

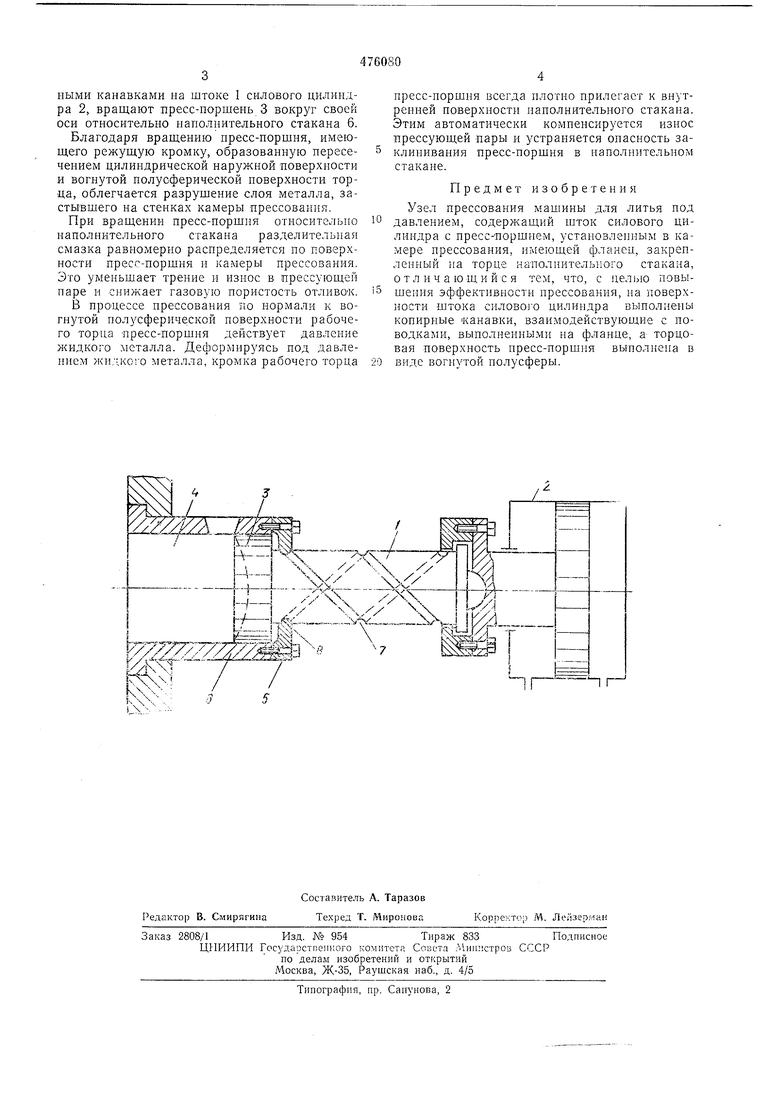

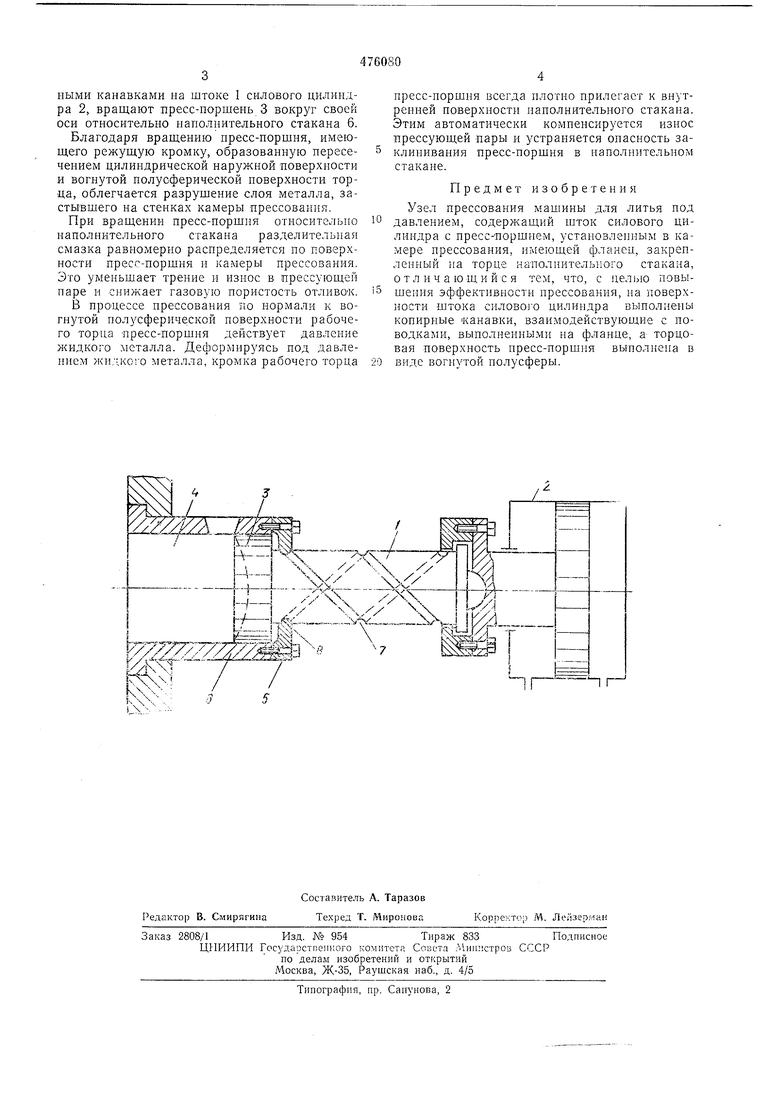

На чертеже изобралсен предлагаемый узел, продольный разрез.

Узел прессования машины для литья под давлением содержит шток 1 силового цилиндра 2 с пресс-поршнем 3, установленный в камере прессования 4, имеющей фланец 5, закрепленный на торце наполнительного стакана 6. Па поверхности штока 1 силового цилиндра 2 выполнены копирные канавки 7, взаимодействующие с поводками 8, выполненными на фланце 5, а торцовая поверхность пресс-поршня 3 выполнена в виде вогнутой полусферы.

Узел прессования машины для литья под давлением работает следующим образом.

После заливКИ расплавленного металла в камеру прессования 4 включают прессование. Под действием усилия прессования шток 1 силового цилиндра 2 с пресс-поршнем 3 перемещается влево. При этом поводки 8, выполненные на фланце 5, взаимодействуя с копирными канавками на штоке I силового цилиндра 2, вращают пресс-поршень 3 вокруг своей оси относительно наполнительного стакана 6.

Благодаря вращению пресс-поршня, имеющего режущую кромку, образованную пересечением цилиндрической наружной поверхности и вогнутой полусферической поверхности торца, облегчается разрушение слоя металла, застывшего на стенках камеры прессования.

При вращении пресс-поршня отиосительпо наполнительного стакана разделительная смазка равномерно распределяется по поверхности пресс-поршня и камеры прессования. Это уменьшает трение и износ в прессующей паре и снижает газовую пористость отлнвоК.

В процессе прессования по нормали к вогнутой полусферической поверхности рабочего торца пресс-поршня действует давление жидкого металла. Деформируясь под давлением жидкого металла, кромка рабочего торца

пресс-поршня всегда плотно прилегает к внутренней поверхности наполнительного стакана. Этим автоматически компенсируется износ прессующей пары и устраняется опасность заклинивания пресс-поршня в наполнительном стакане.

Предмет изобретения

Узел прессования машины для литья под давлением, содержащий шток силового цилиндра с пресс-поршнем, установленным в камере прессования, имеющей фланец, закрепленный на торце наполнительного стакана, отличающийся тем, что, с целью новышения эффективности прессования, на поверхности штока снлово)-о цилиндра выполнены копнрные канавки, взаимодействующие с поводками, выполненными на фланце, а торцовая поверхность пресс-поршня выполнена в виде вогнутой полусферы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1982 |

|

SU1053959A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Камера прессования горизонтальной машины литья под давлением | 1990 |

|

SU1771874A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| Механизм прессования машины для литья под давлением | 1972 |

|

SU437566A1 |

| Устройство для отделения пресс остатка от ходового литника на машинах литья под давлением с горизонтальной камерой прессования | 1973 |

|

SU454086A1 |

| Прессующий поршень машины литья под давлением | 1982 |

|

SU1080922A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1979 |

|

SU869955A2 |

vc- Xxf/

.bTNV4-

,-i-J Vx / y/ ./

Авторы

Даты

1975-07-05—Публикация

1974-01-23—Подача