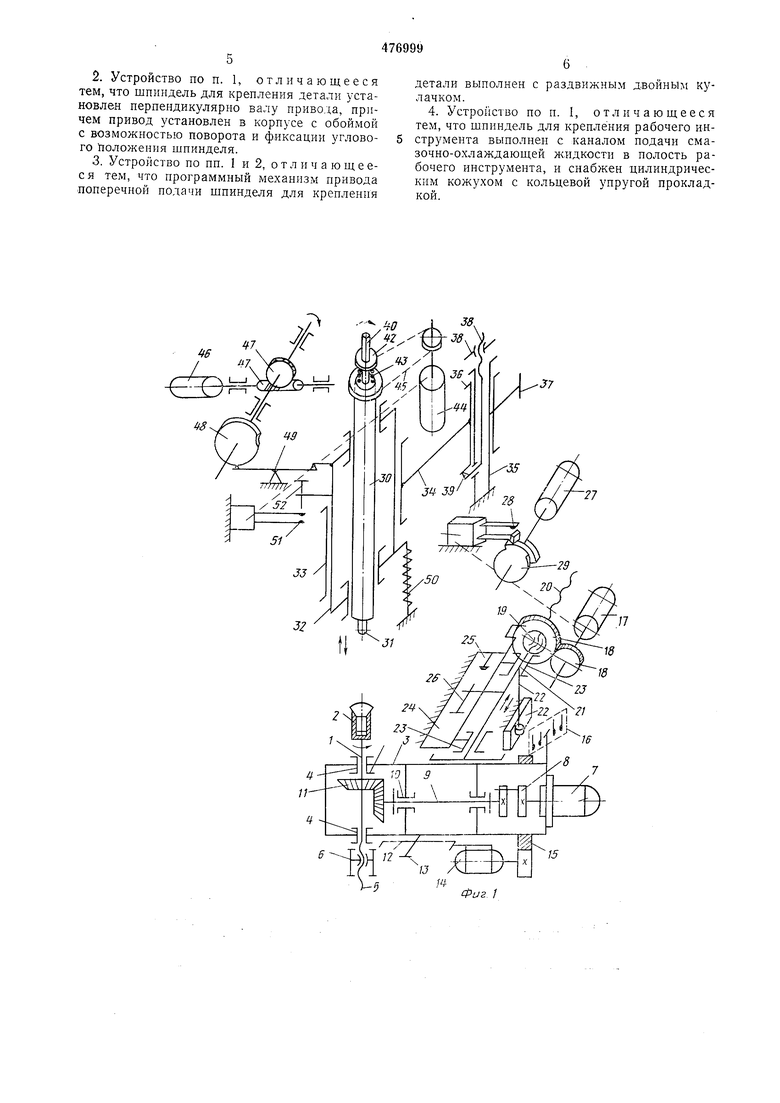

ся блокировочным контактом 25 и микрометрическим винтом 26.

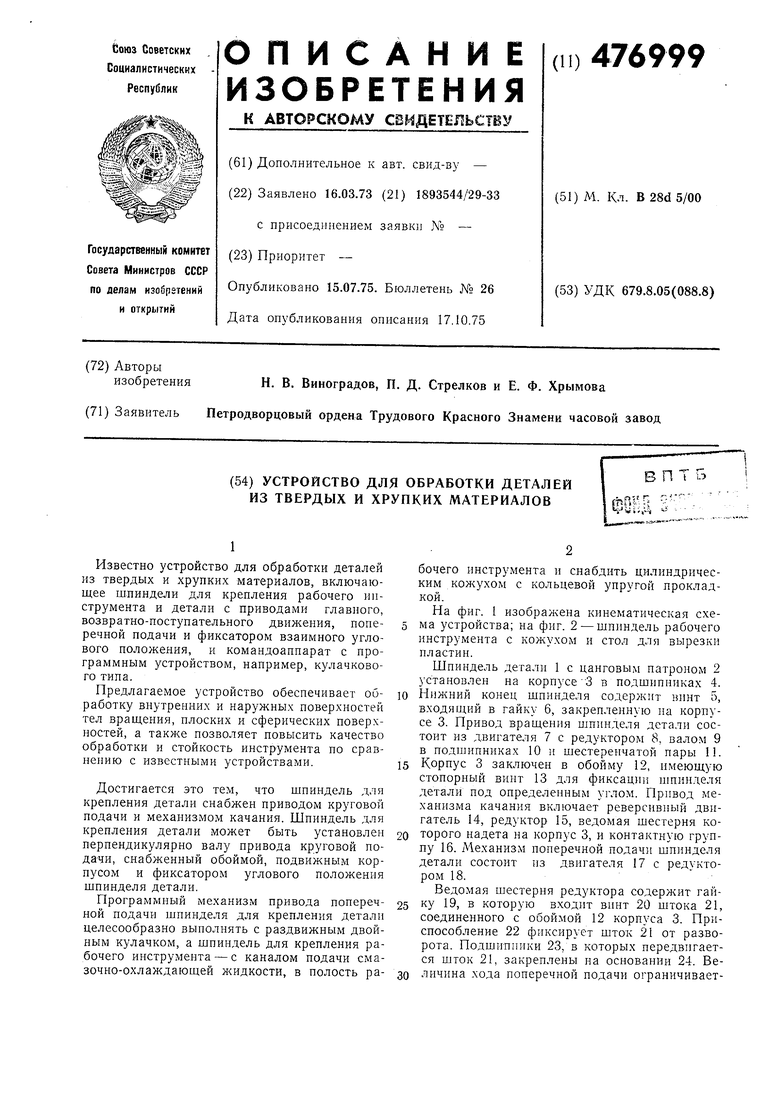

Командный аппарат привода поперечной подачи состоит из двигателя 27, контактов 28 и двойного эксцентрикового раздвижного кулачка 29, которым регулируется продолжительность периодического включения двигателя 17.

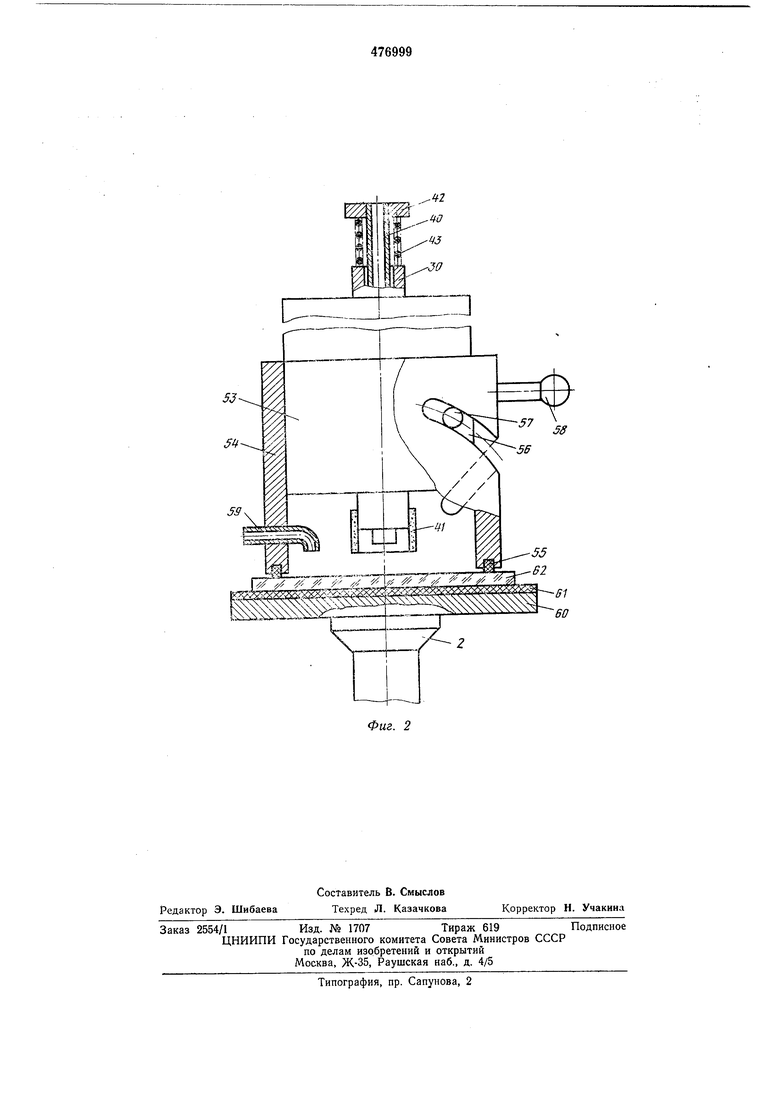

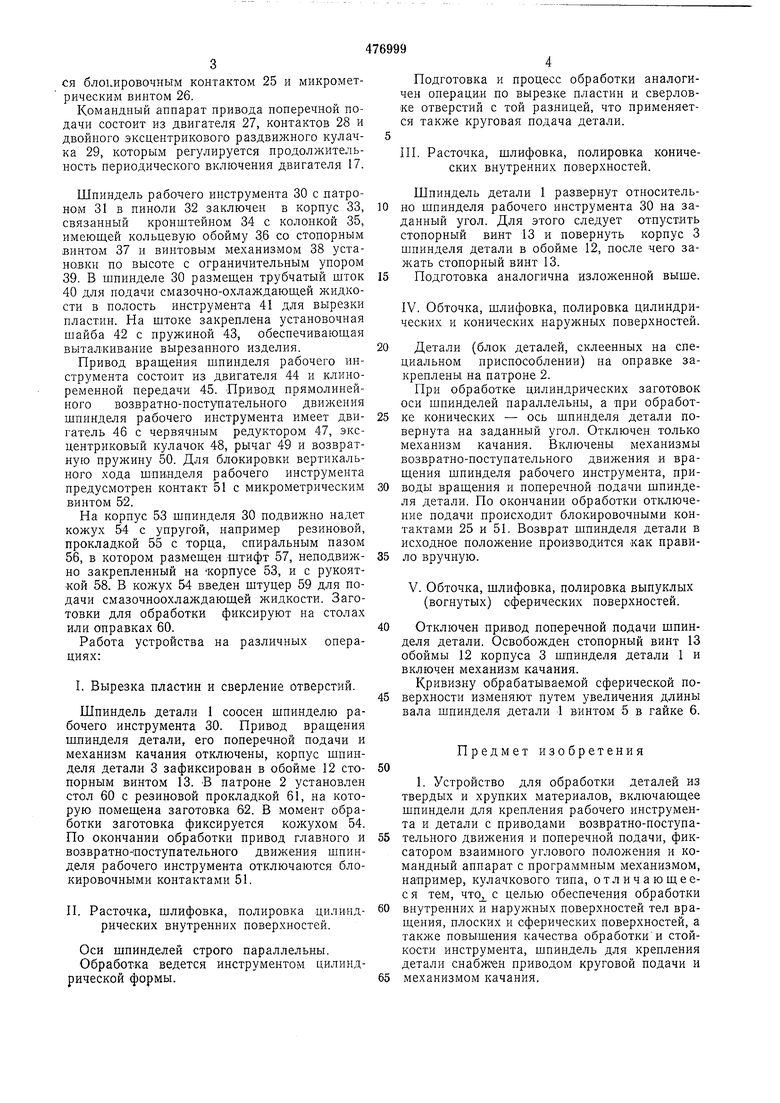

Шпиндель рабочего инструмента 30 с патроном 31 в пиноли 32 заключен в корпус 33, связанный кронштейном 34 с колонкой 35, имеюш,ей кольцевую обойму 36 со стопорным винтом 37 и винтовым механизмом 38 установки по высоте с ограничительным упором 39. В шнинделе 30 размещен трубчатый шток 40 для подачи смазочно-охлаждающей жидкости в полость инструмента 41 для вырезки пластин. На штоке закреплена установочная шайба 42 с пружиной 43, обеспечивающая выталкивание вырезанного изделия.

Привод вращения шпинделя рабочего инструмента состоит из двигателя 44 и клиноременной передачи 45. Привод прямолинейного возвратно-поступательного движения шпинделя рабочего инструмента имеет двигатель 46 с червячным редуктором 47, эксцентриковый кулачок 48, рычаг 49 и возвратную пружину 50. Для блокировки вертикального хода шпинделя рабочего инструмента предусмотрен контакт 51 с микрометрическим винтом 52.

На корнус 53 шпинделя 30 подвижно надет кожух 54 с упругой, например резиновой, прокладкой 55 с торца, спиральным пазом 56, в котором размещен штифт 57, неподвижно закрепленный на корпусе 53, и с рукояткой 58. В кожух 54 введен штуцер 59 для нодачи смазочноохлаждающей жидкости. Заготовки для обработки фиксируют на столах или оправках 60.

Работа устройства на различных операциях:

I. Вырезка пластин и сверление отверстий.

Шпиндель детали 1 соосен шпинделю рабочего инструмента 30. Привод вращения шпинделя детали, его поперечной подачи и механизм качания отключены, корпус шпинделя детали 3 зафиксирован в обойме 12 стопорпым винтом 13. В патроне 2 установлен стол 60 с резиновой прокладкой 61, на которую помещена заготовка 62. В момент обработки заготовка фиксируется кожухом 54. По окончании обработки привод главного и возвратно-поступательного движения шпинделя рабочего инструмента отключаются блокировочными контактами 51.

П. Расточка, шлифовка, полировка цилиндрических внутренних поверхностей.

Оси шпинделей строго параллельны. Обработка ведется инструментом цилиндрической формы.

Подготовка и процесс обработки аналогичен операции по вырезке пластин и сверловке отверстий с той разницей, что применяется также круговая подача детали.

П1. Расточка, шлифовка, полировка конических внутренних поверхностей.

Шпиндель детали 1 развернут относительно шпинделя рабочего инструмента 30 на заданный угол. Для этого следует отпустить стопорный винт 13 и повернуть корпус 3 шпинделя детали в обойме 12, после чего стопорный винт 13. Подготовка аналогична изложенной выше.

IV. Обточка, шлифовка, полировка цилиндрических и конических наружных поверхностей.

Детали (блок деталей, склеенных на специальном приспособлении) на оправке закреплены на патроне 2.

При обработке цилиндрических заготовок оси шпинделей параллельны, а при обработке конических - ось щпинделя детали повернута на заданный угол. Отключен только механизм качания. Включены механизмы возвратно-поступательного движения и вращения щпинделя рабочего инструмента, приводы вращения и поперечной подачи шпинделя детали. По окончании обработки отключение подачи происходит блокировочными контактами 25 и 51. Возврат щпинделя детали в исходное положение производится как правило вручную.

V. Обточка, шлифовка, полировка выпуклых (вогнутых) сферических поверхностей.

Отключен привод поперечной подачи шпинделя детали. Освобожден стопорный винт 13 обоймы 12 корпуса 3 шпинделя детали 1 и включен механизм качания.

Кривизну обрабатываемой сферической поверхности изменяют путем увеличения длины вала шпинделя детали 1 винтом 5 в гайке 6.

Предмет изобретения

1. Устройство для обработки деталей из твердых и хрупких материалов, включающее шпиндели для крепления рабочего инструмента и детали с приводами возвратно-поступательного движения и поперечной подачи, фиксатором взаимного углового положения и командный аппарат с программным механизмом, например, кулачкового типа, отличающееся тем, что, с целью обеспечения обработки

внутренних и наружных поверхностей тел вращения, плоских и сферических поверхностей, а также повышения качества обработкии стойкости инструмента, шпиндель для крепления детали снабж-ен приводом круговой подачи и

механизмом качания.

2.Устройство по п. 1, отличающееся тем, что шпиндель для крепления детали установлен перпендикулярно валу приво.а, причем привод установлен в корпусе с обоймой с возможностью поворота и фиксации углового Положения шпинделя.

3.Устройство по пп. I и 2, отличающееся тем, что программный механизм привода поперечной подачи шпинделя для крепления

6

с раздвижным двойным кудетали выполнен лачком.

4. Устройство по п. I, отличающееся тем, что шпиндель для крепления рабочего инструмента выполнен с каналом подачи смазочно-охлаждающей лшдкости в полость рабочего инструмента, и снабжен цилиндрическим кожухом с кольцевой упругой прокладкой.

37

Фиг. /

60

Фиг. 2

Авторы

Даты

1975-07-15—Публикация

1973-03-16—Подача