Изобретение относится к механосборочному производству, в частности к оборудованию для сборки агрегатов гусеничных транспортных средств, например к полуавтоматам для сборки звеньев гусеницы.

Известно устройство для сборки цепи /см. патент RU №2003451, кл. В 23 Р 19/02, 1993 г./, содержащее смонтированные на основании транспортер с приводом, механизм подачи и центрирования звеньев, механизм подачи пальцев в рабочую зону, включающий наклонный лоток, выполненный в виде кинематически связанного с приводом транспортера перемещения пальцев и отсекателя, механизм запрессовки пальцев.

Известно также устройство для сборки цепи /см. а.с. SU №749533, кл. В 21 L 9/02, 1978 г./, содержащее смонтированные на основании транспортер с приводом, механизм запрессовки, выполненный в виде роторного транспортера с толкателями и упорной пластины, установленной рабочей поверхностью под острым углом к рабочей поверхности транспортера в сторону его движения с возможностью взаимодействия с толкателями транспортера, причем ветвь цепи, в которой происходит запрессовка, расположена в жестких направляющих.

Однако известное устройство предназначено только для напрессовки плоских элементов, предварительно установленных на торец цепи, где не требуется точная фиксация напрессовывающих элементов и передача усилия строго в определенном направлении.

Конструкция напрессовывающих элементов в известном устройстве не может быть использована для запрессовки длинномерных стержней, т.к. полезную работу - напрессовку напрессовывающие элементы выполняют только в конце прохождения конвейера.

Кроме того, не обеспечивается жесткость устройства при эксплуатации, т.к. вследствие естественных зазоров в шарнирах несущей втулочно-роликовой цепи, а также зазоров между роликами и копиром, возникающих в процессе эксплуатации, возможно провисание втулочно-роликовой цепи, а следовательно, и перекос напрессовывающих элементов, что недопустимо для запрессовки пальцев при сборке гусеничной цепи.

Задачей предложенного решения является расширение технологических возможностей и повышение надежности.

Эта задача достигается тем, что устройство для сборки цепи, содержащее смонтированные на основании транспортер с приводом, механизм запрессовки, выполненный в виде роторного транспортера с толкателями и упорной пластины, установленной рабочей поверхностью под острым углом к рабочей поверхности транспортера в сторону его движения с возможностью взаимодействия с толкателем транспортера, причем ветвь цепи, в которой происходит запрессовка, расположена в жестких направляющих, упорная пластина смонтирована рабочей поверхностью в плоскости, перпендикулярной плоскости запрессовки, верхний нерабочий участок упорной пластины со стороны завершения цикла запрессовки выполнен наклонным в горизонтальной плоскости в сторону от роторного транспортера, а нижний нерабочий участок упорной пластины в вертикальной плоскости выполнен под углом к вертикали в сторону от роторного транспортера, упорная часть толкателя больше диаметра головки пальца, жесткие направляющие расположены в плоскости, параллельной плоскости запрессовки, выполнены в виде рольгангов с шагом между роликами рольгангов меньше шага звеньев цепи и охватывают верхнюю ветвь транспортера снизу и ветвь цепи сверху по длине не меньше длины последней, причем привод дополнительно снабжен реверсивным ходом, а отсекатель выполнен в виде пластины, в средней части по бокам шарнирно смонтированной на опорной поверхности в горизонтальной плоскости по ходу движения транспортера перемещения пальцев, образуя двухплечий рычаг, один конец которого подпружинен снизу с возможностью взаимодействия с выступами транспортера перемещения пальцев, а другой выполнен Г-образно с возможностью взаимодействия свободным концом с пальцами на наклонном лотке, причем горизонтально оси шарниров в вертикальной плоскости дополнительно снабжены удерживающими рычагами, жестко сопряженными с пластиной с возможностью взаимодействия последних с пальцами на наклонном лотке.

По сравнению с известным предложенное устройство для сборки цепи обеспечивает сборку гусеничной цепи путем запрессовки длинномерных пальцев в проушины звеньев при непрерывном движении транспортера, расширяя технологические возможности и повышая надежность устройства и сборки.

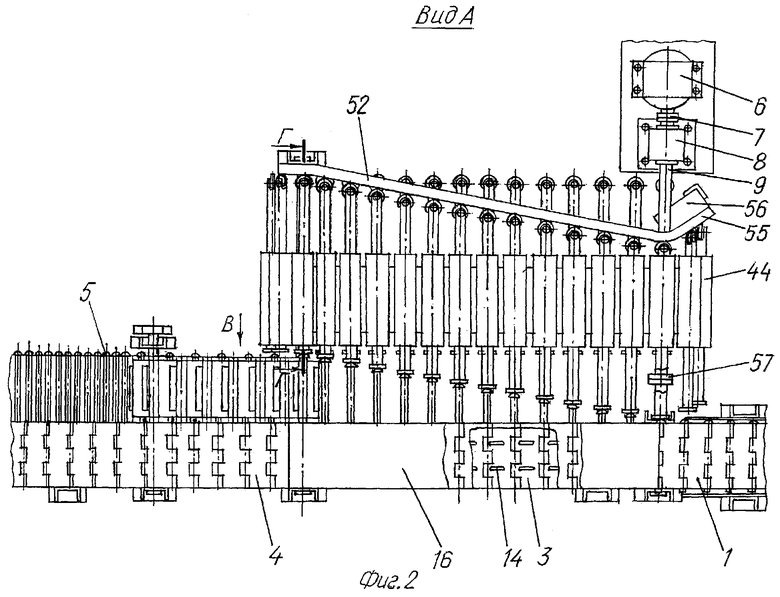

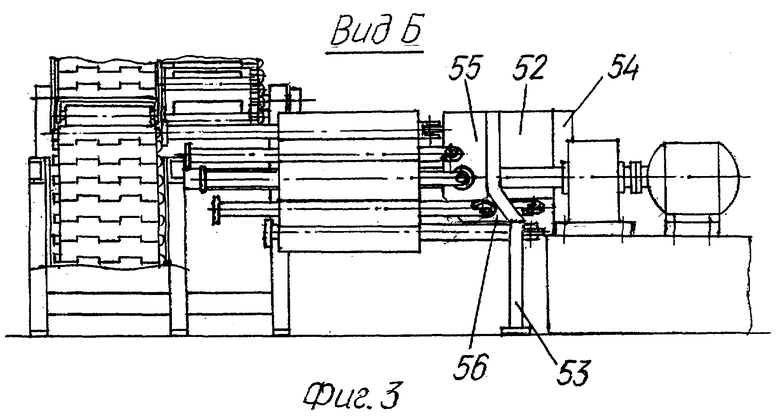

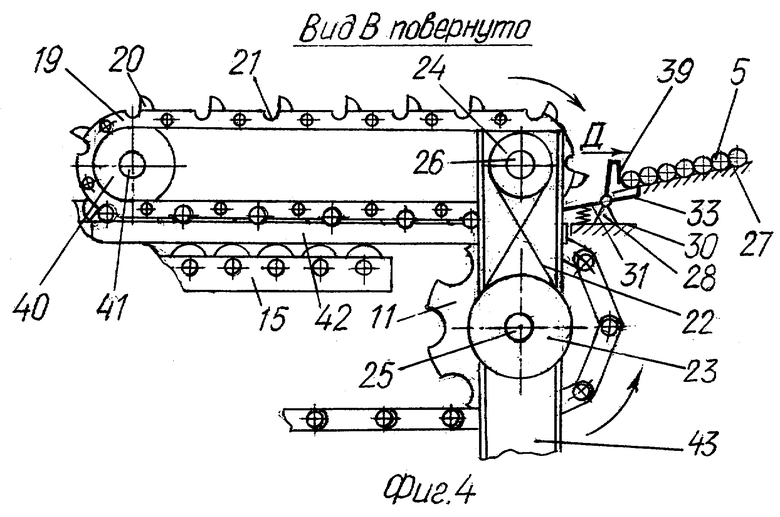

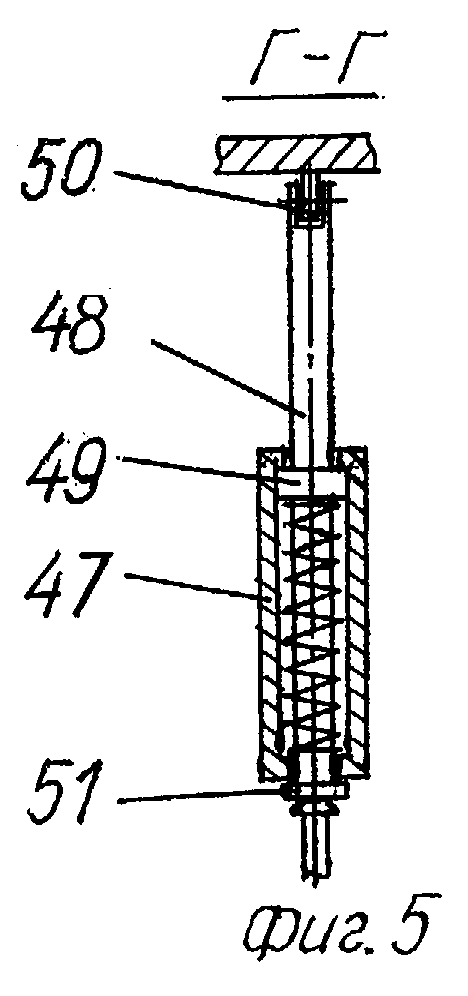

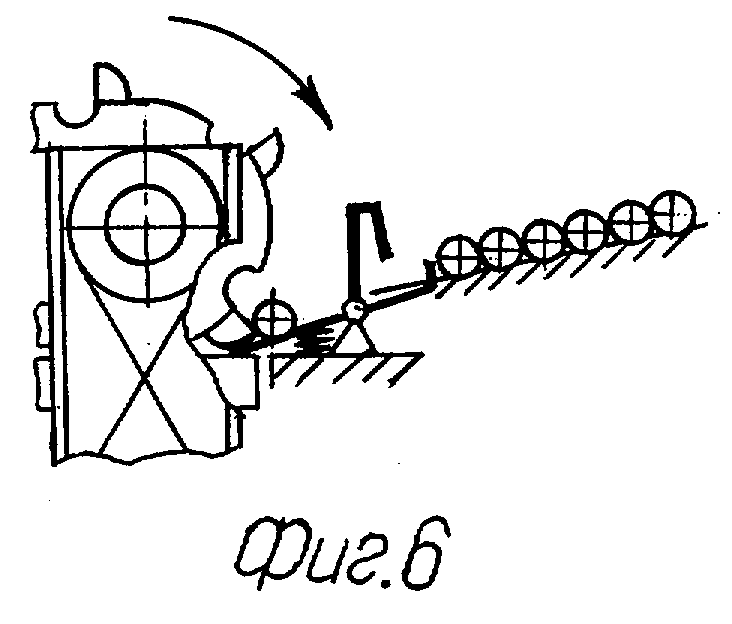

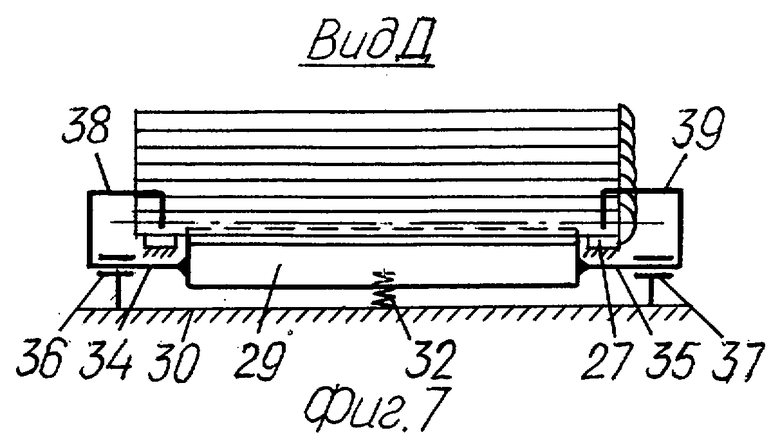

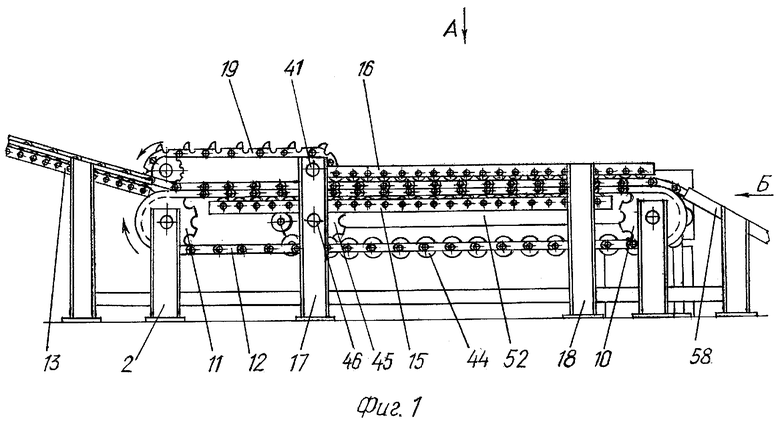

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - вид В на фиг.2, отсекатель в исходном положении; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - то же, что на фиг.4, отсекатель в рабочем положении; на фиг.7 - вид Д на фиг.4.

Устройство для сборки цепи 1 содержит смонтированные на основании 2, имеющем горизонтальные направляющие 3, транспортер для перемещения звеньев 4 гусеницы, механизм подачи и центрирования звеньев 4 гусеницы, а также механизм подачи и механизм запрессовки пальцев 5.

Транспортер для перемещения звеньев 4 гусеницы состоит из приводной станции, включающей силовую установку 6, соединенную посредством муфты 7 с понижающим редуктором 8, и вал 9 с приводным колесом 10, направляющего колеса 11 и тяговой цепи 12.

Механизм подачи и центрования звеньев 4 гусеницы содержит наклонный рольганг-накопитель 13 и выполнен в виде фиксирующих отверстий 14 для гребней звеньев 4 в направляющих 3 с шагом, соответствующим шагу звеньев 4 для взаимодействия с последним.

Для поддержания транспортера в горизонтальном положении смонтирован нижний рольганг 15. Для удержания звеньев от возможных перекосов в горизонтальной плоскости при запрессовке пальцев 5 смонтирован верхний рольганг 16. Рольганги 15 и 16 смонтированы на односторонних опорах 17 и 18.

Механизм подачи пальцев 5 содержит транспортер 19 с выступами 20 и ячейками 21, приводимый в действие посредством перекрестной плоскоременной передачи 22 через шкивы 23 и 24 валов 25 и 26 от направляющего колеса 11. Подача пальцев 5 осуществляется с наклонного лотка 27, а фиксация перед подачей на транспортер 19 осуществляется посредством отсекателя 28, выполненного в виде пластин 29, в средней части по бокам шарнирно смонтированной на опорной поверхности 30 в горизонтальной плоскости по ходу движения транспортера 19 перемещения пальцев 5, образуя двухплечий рычаг, свободный конец 31 которого подпружинен снизу посредством пружины 32 с возможностью взаимодействия с выступами 20 транспортера 19 перемещения пальцев 5, а другой конец 33 выполнен Г-образно с возможностью взаимодействия с пальцами 5 на наклонном лотке 27, причем горизонтальные оси 34 и 35 шарниров 36 и 37 в вертикальной плоскости дополнительно снабжены удерживающими рычагами 38 и 39, жестко сопряженными с пластиной 29 с возможностью взаимодействия последних с пальцами 5 на наклонном лотке 27. Направляющее колесо 40 транспортера 19 смонтировано посредством вала 41 на опоре 17. Для подачи пальцев 5 посредством транспортера 19 от отсекателя 28 до начала запрессовки предусмотрена направляющая 42, закрепленная на опоре 43.

Механизм запрессовки пальцев 5 снабжен роторным транспортером 44, приводимым в движение от приводной станции через вал 9 и ведущее колесо /на фиг. не показано/, аналогично приводному колесу 10, что обеспечивает синхронное движение механизма запрессовки пальцев 5 с механизмом подачи и центровки звеньев 4, направляющее колесо 45, смонтированное на валу 46, толкателями 47, содержащими подвижные подпружиненные упоры 48, имеющие ограничители хода 49, ролики 50 с одной стороны и упорные части 51, выполненные больше диаметра головки пальца 5 с другой стороны, упорной пластиной 52, смонтированной на опорах 53 и 54. Во избежание резкого срабатывания подпружиненного упора 48 толкателя 47 в момент выхода из контакта с упорной пластиной 52, верхний нерабочий участок 55 последней выполнен наклонным в горизонтальной плоскости в сторону от роторного транспортера 44, а нижний нерабочий участок 56 упорной пластины 52 в вертикальной плоскости выполнен под углом к вертикали в сторону от роторного транспортера 44. Для исключения непредвиденных ситуаций в процессе эксплуатации, а также для выполнения профилактических мероприятий при обслуживании устройства предусмотрена муфта 57 для санкционированного разъединения вала 9 между роторным транспортером 44 и транспортером для перемещения звеньев 4 цепи. Для подачи собранной гусеничной цепи 1 на сматывание предусмотрены направляющие 58.

Устройство для сборки цепи работает следующим образом.

Заполняется пальцами 5 наклонный лоток 27. Включается приводная станция и проворачивается транспортер 19. При этом выступ 20 нажимает на свободный конец 31 пластины 29 двухплечего рычага отсекателя 28, сжимая пружину 32, и проворачивает двухплечий рычаг в шарнирах 36 и 37. При этом удерживающие рычаги 38 и 39, приподнимаясь, освобождают удерживаемый палец 5, который, скатываясь по наклонному лотку 27, свободному концу 31 пластины 29, упирается в выступ 20 и попадает в ячейку 21 транспортера 19. Одновременно другой конец 33 пластины 29 двухплечего рычага отсекателя 28, приподнимаясь, запирает следующий палец 5 на наклонном лотке 27. Как только выступ 20 выйдет из контакта со свободным концом 31 пластины 29, последний под действием пружины 32 возвращается в исходное положение. При этом удерживающие рычаги 38 и 39 и Г-образный конец 33 пластины 29 опускаются, освобождая движение вниз по наклонному лотку 27 остальным пальцам 5, которые, передвигаясь вниз, упираются в удерживающие рычаги 38 и 39. Затем цикл повторяется. Пальцы 5, оказавшиеся в ячейках 21 транспортера 19, продолжают дальнейшее движение по направляющей 42. Расстояние между осями ячеек 21 на транспортере 19 равно межосевому расстоянию между пальцами 5 гусеничной цепи 1. При появлении первого пальца 5 на выходе из зацепления транспортера 19 приводная станция выключается.

Звенья 4 гусеницы устанавливаются на транспортере и центрируются гребнями в фиксирующих отверстиях 14 направляющих 3 до линии начала срабатывания первого толкателя 47. Включается приводная станция. При этом транспортер для перемещения звеньев 4, роторный транспортер 44 для запрессовки пальцев 5 и транспортер 19 для подачи пальцев 5 начинают вращаться синхронно с равными линейными скоростями. Толкатели 47, поочередно перекатываясь роликами 50 с начала поверхности упорной пластины 52, упорными частями 51 упираются в головки пальцев 5 и, перемещаясь по мере движения транспортера, не нарушая центровки пальцев 5, запрессовывают их в проушины звеньев гусеничной цепи. При этом нижний рольганг 15 и верхний рольганг 16 служат жесткими направляющими для собираемой цепи и исключают перекос ее в горизонтальной плоскости. Для более надежной фиксации цепи в направляющих шаг между роликами рольгангов 15 и 16 выбран меньшим шага звеньев гусеничной цепи, исключая при этом синхронное совпадение мест шарнирных соединений звеньев 4 с промежутками между роликами рольгангов 15 и 16. При прохождении крайнего нижнего положения толкателя 47, когда палец 5 переместился на всю ширину гусеничной цепи 1, толкатель 47 выходит из контакта с головкой пальца 5, а собранная гусеничная цепь 1 перемещается по направляющим 58 на сматывание. Для плавного перехода толкателей 47 в осевом направлении из рабочего положения в нерабочее и во избежание резкого срабатывания подпружиненного упора 48 толкателя 47 в момент выхода из контакта с упорной пластиной 52 верхний нерабочий участок 55 последней со стороны завершения цикла запрессовки выполнен наклонным в горизонтальной плоскости в сторону от роторного транспортера 44, а нижний нерабочий участок 56 упорной пластины 52 в вертикальной плоскости выполнен под углом к вертикали в сторону от роторного транспортера 44. Дальнейший цикл запрессовки повторяется непрерывно в движении. В случае окончания работы необходимо оставить на наклонном лотке 27 нужное количество пальцев 5, а на наклонном рольганге-накопителе 13 нужное количество звеньев 4, остальные убрать. При прохождении последним звеном участка запрессовки приводная станция выключается.

Необходимым условием бесперебойной работы устройства является одинаковая линейная скорость транспортера для перемещения звеньев 4, роторного транспортера 44 для запрессовки пальцев 5 и транспортера 19 для подачи пальцев 5.

Упорная часть 51 толкателя 47 выбрана большей диаметра головки пальца 5 для обеспечения максимальной вероятности надежной передачи осевого усилия запрессовки от толкателя 47 на палец 5 при возможном увеличении зазоров от трения в сопрягаемых деталях в процессе длительной эксплуатации роторного транспортера 44 и транспортера для перемещения звеньев 4 цепи и, следовательно, возможном незначительном несовпадении осей толкателей 47 и осей пальцев 5 сопрягаемых с проушинами звеньев 4.

Поскольку звенья 4 цепи собираются посредством запрессовываемых пальцев 5 в движении по мере перемещения транспортера, то в подготовительный и начальный период запрессовки сориентированные, но не сопряженные посредством пальцев 5 звенья 4 поддерживаются в горизонтальной плоскости на верхней ветви транспортера для перемещения звеньев 4. Для поддержания транспортера, а следовательно, и звеньев собираемой гусеничной цепи в горизонтальном положении снизу верхней ветви транспортера смонтирован нижний рольганг 15. В процессе запрессовки пальцев 5 в проушины звеньев 4 могут возникать вертикальные составляющие от горизонтального усилия запрессовки, вследствие погрешностей базирования и погрешностей формы отверстий проушин в пределах допусков. Для удержания звеньев от возможных перекосов в горизонтальной плоскости при запрессовке пальцев 5 сверху собираемой ветви цепи смонтирован верхний рольганг 16. При этом верхний рольганг 16 и нижний рольганг 15 по длине должны быть не меньше длины собираемой ветви цепи для обеспечения надежной сборки перемещающейся цепи на всем участке запрессовки пальцев 5 в горизонтальной плоскости.

Упорная пластина 52 смонтирована рабочей поверхностью в плоскости, перпендикулярной плоскости запрессовки для удержания и передачи значительного осевого усилия толкателей 47 при запрессовке пальцев 5.

Базирование пальцев 5 перед запрессовкой обеспечивается фиксацией последних в ячейках 21 транспортера 19 при движении по направляющей 42 до совпадения оси пальца 5 и толкателя 47. В момент взаимодействия головки пальца 5 с упорной частью 51 толкателя 47 ячейка 21 транспортера 19 освобождает палец 5. При этом транспортер для перемещения звеньев 4, роторный транспортер 44 для запрессовки пальцев 5 и транспортер 19 для подачи пальцев 5 двигаются с одинаковой линейной скоростью. Отклонения оси пальца 5 от оси отверстия проушины звена 4 возможны лишь в пределах допуска на выполнение фиксирующего отверстия 14 в элементах транспортера для перемещения звеньев 4 и компенсируются за счет конусности фаски, которая имеется на конце пальца 5.

Пульт управления /на чертеже не показан/ силовой установкой 6 приводной станции снабжен как прямым ходом, так и реверсивным ходом для предупреждения возможных сбоев работы устройства при нештатной ситуации, например при попадании в зону запрессовки некондиционных пальцев 5 или звеньев 4, имеющих отклонения в размерах проушин по литью. При этом, чтобы расслабить цепочку в осевом направлении: толкатель 47, палец 5, проушины звеньев 4, приводная станция останавливается и включается реверсивный ход для схождения упорных частей 51 толкателей 47 с головок пальцев 5 с последующим восстановлением нормальной работы устройства.

Отсекатель 28 обеспечивает автоматическую штучную подачу пальцев 5 в ячейки 21 движущегося транспортера 19 с одновременным удержанием основного массива пальцев 5 на наклонном лотке 27.

Использование перекрестной плоскоременной передачи 22, позволяющей произвести значительный охват ремнем рабочей поверхности шкивов 24 и 25, снижает до минимума возможное проскальзывание ремня относительно шкивов, вследствие незначительного сопротивления движению по перемещению пальцев 5 в ячейках 21 по направляющей 42 до линии запрессовки, что обеспечивает надежную работу механизма подачи пальцев 5.

Таким образом, предлагаемое устройство для сборки цепи обеспечивает сборку гусеничной цепи путем запрессовки длинномерных пальцев в проушины звеньев при непрерывном движении транспортера, расширяя технологические возможности и повышая надежность устройства и сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| СПОСОБ МОЙКИ ХОДОВЫХ ЧАСТЕЙ ГУСЕНИЧНЫХ ТРАНСПОРТНЫХ СРЕДСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009911C1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| Линия изготовления комбинированных балок | 1988 |

|

SU1558676A1 |

| Устройство для сборки насадной части автоматического медицинского шприца | 1976 |

|

SU613876A1 |

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| СИСТЕМА ДЛЯ ПЕРЕВОДА КОЛЕСНЫХ ПАР С ОДНОЙ КОЛЕИ НА ДРУГУЮ | 2017 |

|

RU2664611C1 |

| Стенд для разработки и сборки гусеничной цепи | 1977 |

|

SU656796A1 |

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки агрегатов гусеничных транспортных средств, например к полуавтоматам для сборки звеньев гусеницы. В устройстве для сборки цепи упорная пластина смонтирована рабочей поверхностью в плоскости, перпендикулярной плоскости запрессовки, верхний нерабочий участок упорной пластины со стороны завершения цикла запрессовки выполнен наклонным в горизонтальной плоскости в сторону от роторного транспортера, а нижний нерабочий участок пластины в вертикальной плоскости выполнен под углом к вертикали в сторону от роторного транспортера, упорная часть толкателя больше диаметра головки пальца, жесткие направляющие расположены в плоскости, параллельной плоскости запрессовки, выполнены в виде рольгангов с шагом между роликами рольгангов меньше шага звеньев цепи и охватывают верхнюю ветвь транспортера снизу и ветвь цепи сверху по длине не меньше длины последней, причем привод дополнительно снабжен реверсивным ходом, а отсекатель выполнен в виде пластины, в средней части по бокам шарнирно смонтированной на опорной поверхности в горизонтальной плоскости по ходу движения транспортера перемещения пальцев, образуя двухплечий рычаг, один конец которого подпружинен снизу с возможностью взаимодействия с выступами транспортера перемещения пальцев, а другой выполнен Г-образно с возможностью взаимодействия свободным концом с пальцами на наклонном лотке, причем горизонтальные оси шарниров в вертикальной плоскости дополнительно снабжены удерживающими рычагами, жестко сопряженными с пластиной с возможностью взаимодействия последних с пальцами на наклонном лотке. Обеспечивается расширение технологических возможностей и повышение надежности. 7 ил.

Устройство для сборки цепи, содержащее смонтированные на основании транспортер с приводом, механизм запрессовки, выполненный в виде роторного транспортера с толкателем и упорной пластины, установленной рабочей поверхностью под углом к рабочей поверхности транспортера в сторону его движения с возможностью взаимодействия с толкателем транспортера, причем ветвь цепи, в которой происходит запрессовка, расположена в жестких направляющих, отличающееся тем, что упорная пластина смонтирована рабочей поверхностью в плоскости, перпендикулярной плоскости запрессовки, верхний нерабочий участок упорной пластины со стороны завершения цикла запрессовки выполнен наклонным в горизонтальной плоскости в сторону от роторного транспортера, а нижний нерабочий участок пластины в вертикальной плоскости выполнен под углом к вертикали в сторону от роторного транспортера, упорная часть толкателя больше диаметра головки пальца цепи, жесткие направляющие расположены в плоскости, параллельной плоскости запрессовки, выполнены в виде рольгангов с шагом между роликами рольгангов меньше шага звеньев цепи и охватывают верхнюю ветвь транспортера снизу и ветвь цепи сверху по длине не меньше длины последней, причем привод дополнительно имеет реверсивный ход, отсекатель выполнен в виде пластины, в средней части по бокам шарнирно смонтированной на опорной поверхности в горизонтальной плоскости по ходу движения транспортера перемещения пальцев, образуя двухплечий рычаг, один конец которого подпружинен снизу с возможностью взаимодействия с выступами транспортера перемещения пальцев, а другой - выполнен Г-образно с возможностью взаимодействия свободным концом с пальцами на наклонном лотке, причем горизонтальные оси шарниров в вертикальной плоскости дополнительно снабжены удерживающими рычагами, жестко сопряженными с пластиной с возможностью взаимодействия последних с пальцами на наклонном лотке.

| Устройство для напрессовки наружных пластин на валики втулочно- роликовой цепи | 1978 |

|

SU749533A1 |

| Устройство для сборки пластинчатой цепи | 1977 |

|

SU695761A1 |

| Устройство для сборки звеньев цепи | 1981 |

|

SU956221A1 |

| Способ стабилизации коньяка | 1980 |

|

SU950765A1 |

Авторы

Даты

2005-08-10—Публикация

2003-09-01—Подача