( 54) ПОВОРОТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| Устройство для подачи деталей в рабочую зону пресса | 1975 |

|

SU546415A1 |

| Устройство для маркирования листового материала | 1982 |

|

SU1159679A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Поворотно-делительный стол | 1982 |

|

SU1068263A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| МОБИЛЬНЫЙ МОДУЛЬ АВТОМАТИЗИРОВАННОЙ КЛЕПКИ ПАНЕЛЕЙ | 2011 |

|

RU2522054C2 |

| Устройство для укладки деталей в кассету | 1983 |

|

SU1119931A1 |

1

Изобретение относится к области машиностроелия и может быть применено в машинах и механизмах с поворотными устройствами.

Известно поворотное устройство, содержащее поворотную платформу с исполнительным органом и механизм поворота, включающий связанные с поворотной платформой приводной цилиндр и рейку, которая обкатывается вокруг неподвижного валашестерни.

Однако механизм поворота и испошштехцэный орг-ан имеют разде/иэные приводы, что усложняет управление рабочей машиной Кроме того, отсутствует точная фиксация рабочего положения поворотной платформы, что в большинстве машин является необходимостью.

Цель изобретения - обеспечить поворот и1ат4 рмь( и ее осевое перемещение от

единот-о приводного шишндра.

Это достигается тем, что корпус цилиндf u выполнен подвижным по направляющим новоротной плат(|юрмы, а ток цилиндра связан с нею жестко. Па корпусе цилиндра

закреплена рейка, находящаяся в зацеплении с зубчатым колесом, посаженным на поворотном пространственном кулачке, криволинейным профилем взаимодействующим с опорными стойками платформы. При этом рабочее и промежуточное положения платформы, а также положение кулачка, соответствующее нерабочему промежуточному положениям платформы, фиксируются последовательно нри помощи фиксаторов, а расфиксация Kynfi4Ka происходит после фиксации платформы.

из фиксаторов выпошшн в виде закрепленного па неподвижной части поворотного устройства узла, состояще Х1 из жесткого и упруго устанавливаемого упоров, между коаюрыми фиксируются стопоры подвижных частей поворотпохчз устройства. Упруго устанавливаемый упор фиксирующе- гю узла поворотной платформы расположен перед жестким упором в направлении поворота платформы с нерабочей позиции на промежу Я1ную, а упруго устанавливаемый упор фикс и (дующего узла кулачка расположе перед жестким упором в направлении поворота кулачка с рабочей позиции на проме .

Осевое перемещение платформы происходит после фиксации ее от поворота и при повороте кулачка с одновременной его рас фиксацией. Рейка приводного цилиндра и стопор поворотной платформы имеют ширину, равную или большую величины осевого хода платформы.

Длина хода приводного цилиндра и расположение жестких упоров, ограничивающих крайнее положение кулачка и поворотной платформы при нахождении последней на рабочей позиции, выбраны такими, что после достижения поворотной платформой рабочей позиции поршень не доходит до упора в крышку цилиндра и имеет свободу хода, достаточную для выбора зазоров в реечном зацеплении и фиксирующих узлах. При этом рабочая полость цилиндра находится под

постоянным воздействием давления рабочего тела.

Направление осевого перемещения поворотной платформы при переходе ее с рабочего положения на нерабочее и обратно соответствует направлению абсолютного приращения (увеличения или уменьшения) кри- в глинейного профиля поворотного пространственного кулачка. За рабочее и нерабочее положения может быть принято любое из

крайних положенийповоротной платформы.

Поворотная платформа и пространственный кулачок посажены на общую скалку.

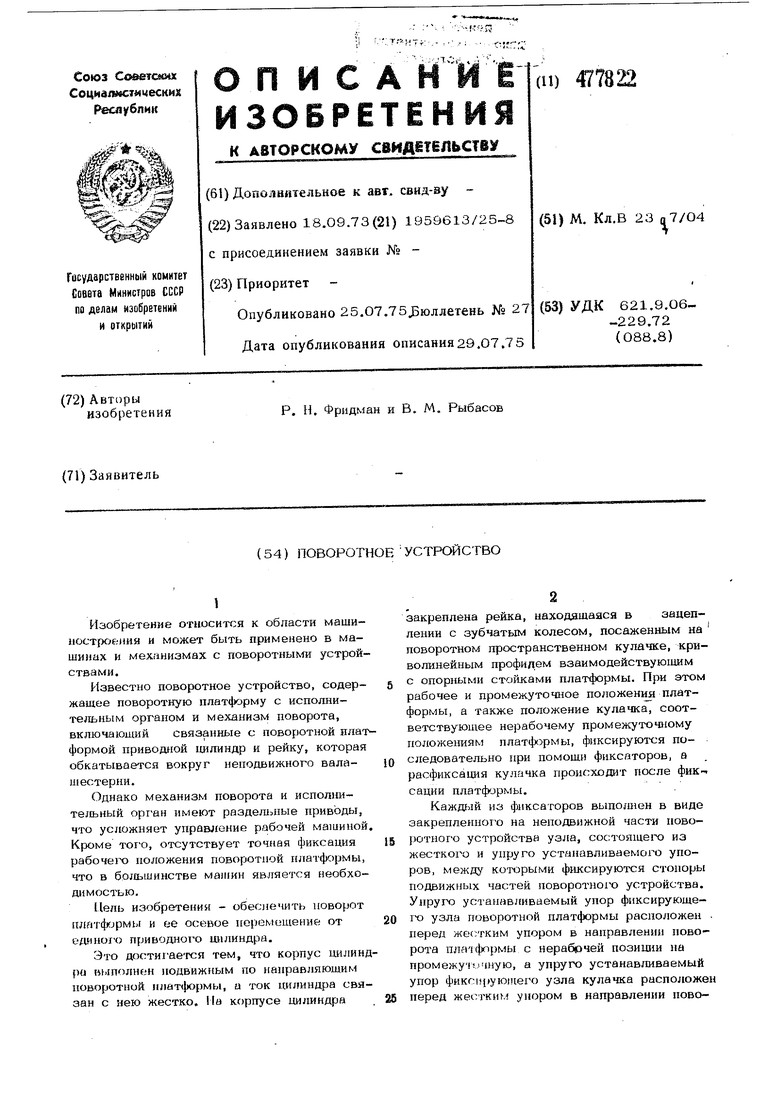

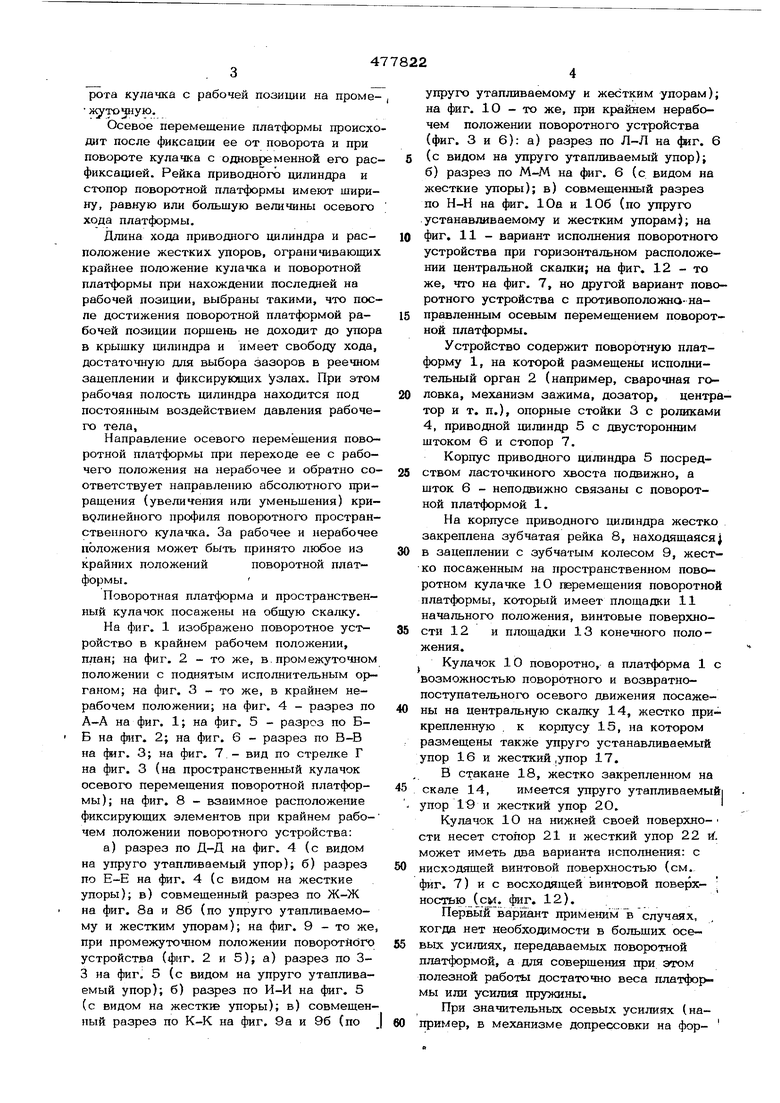

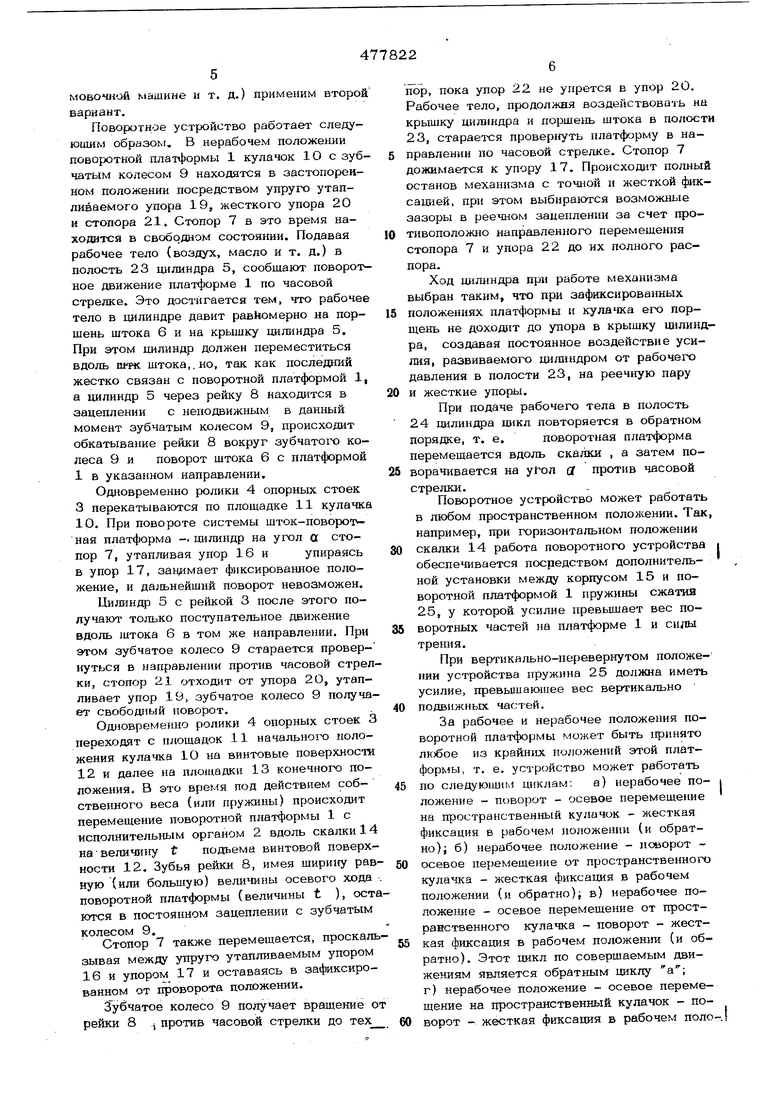

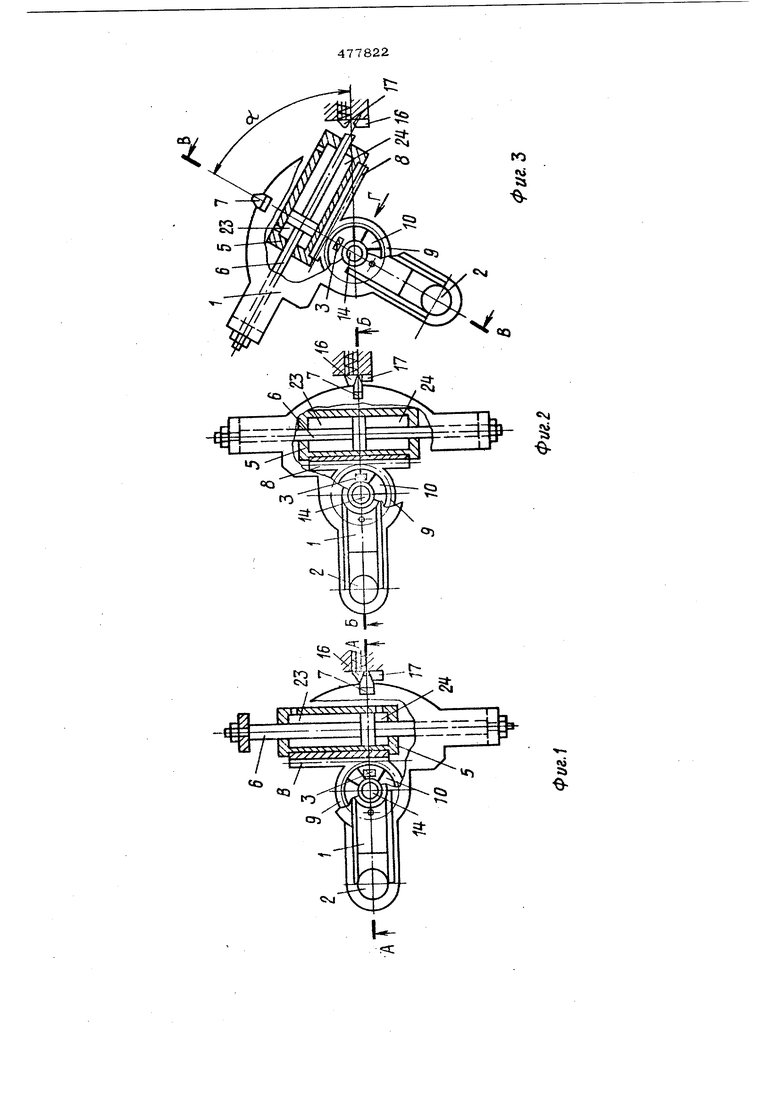

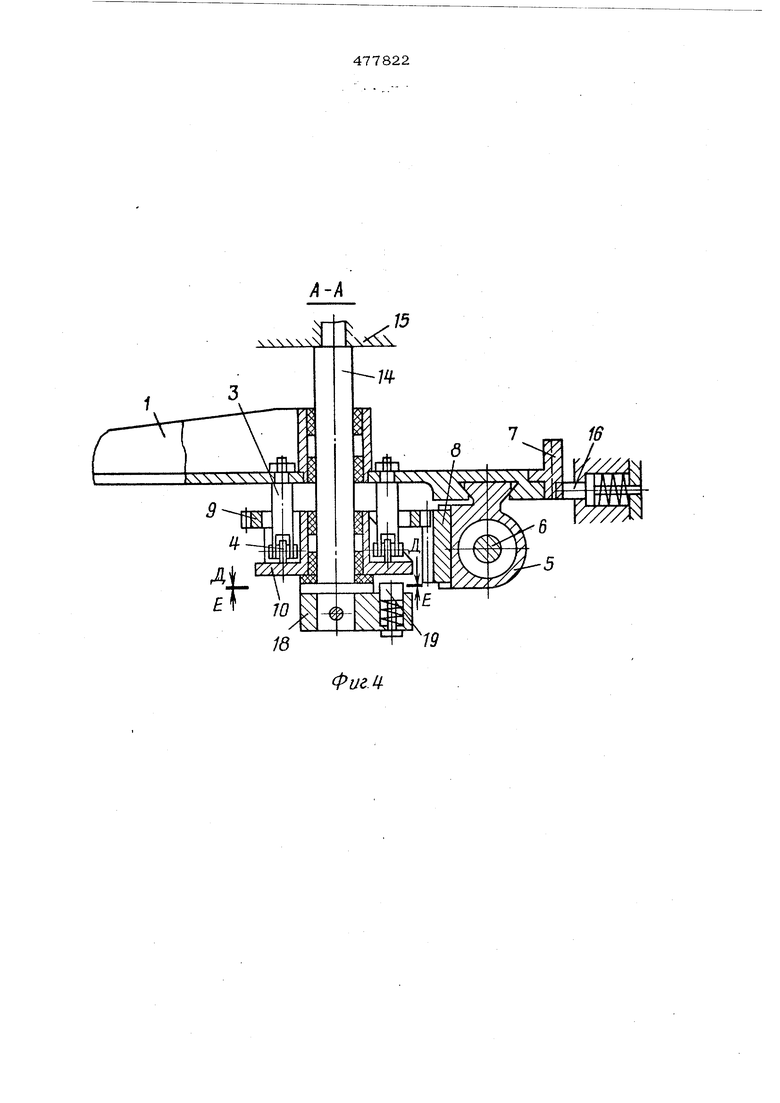

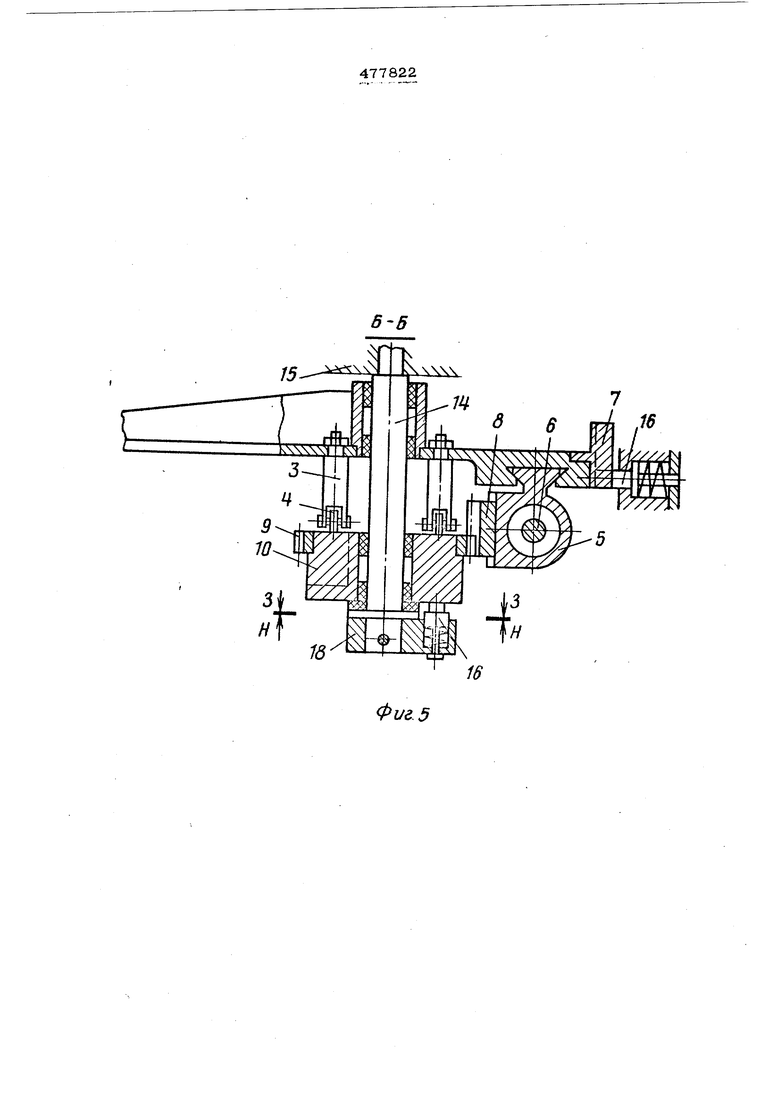

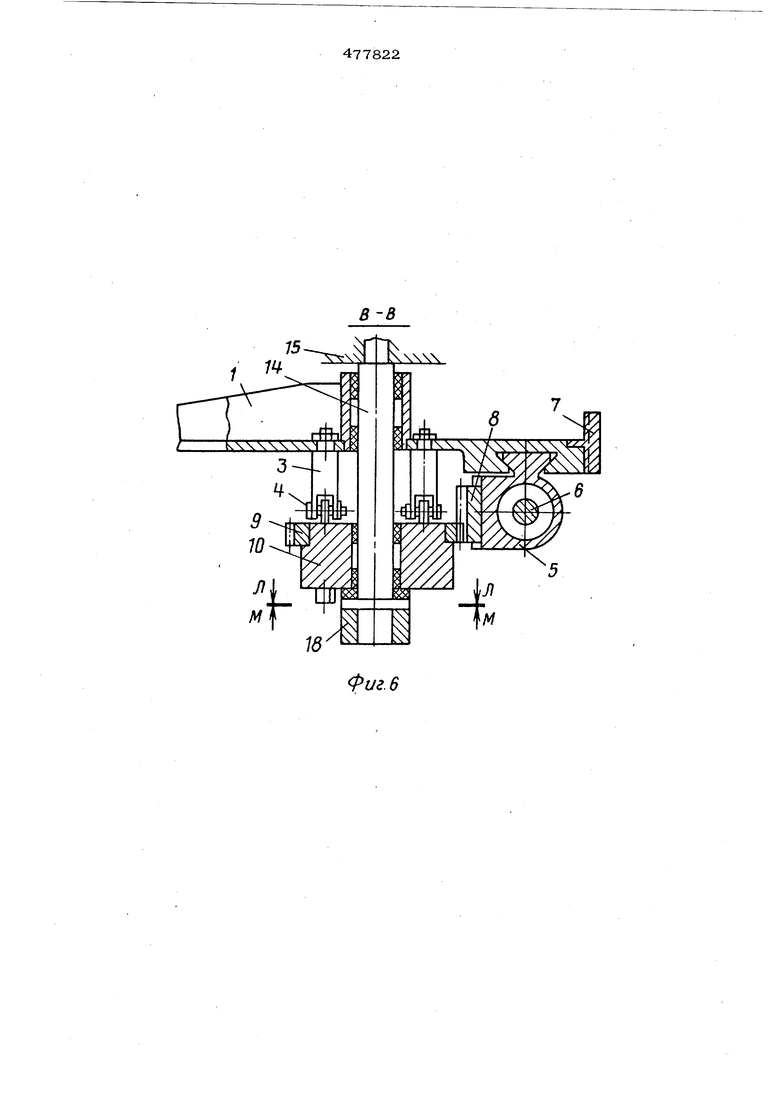

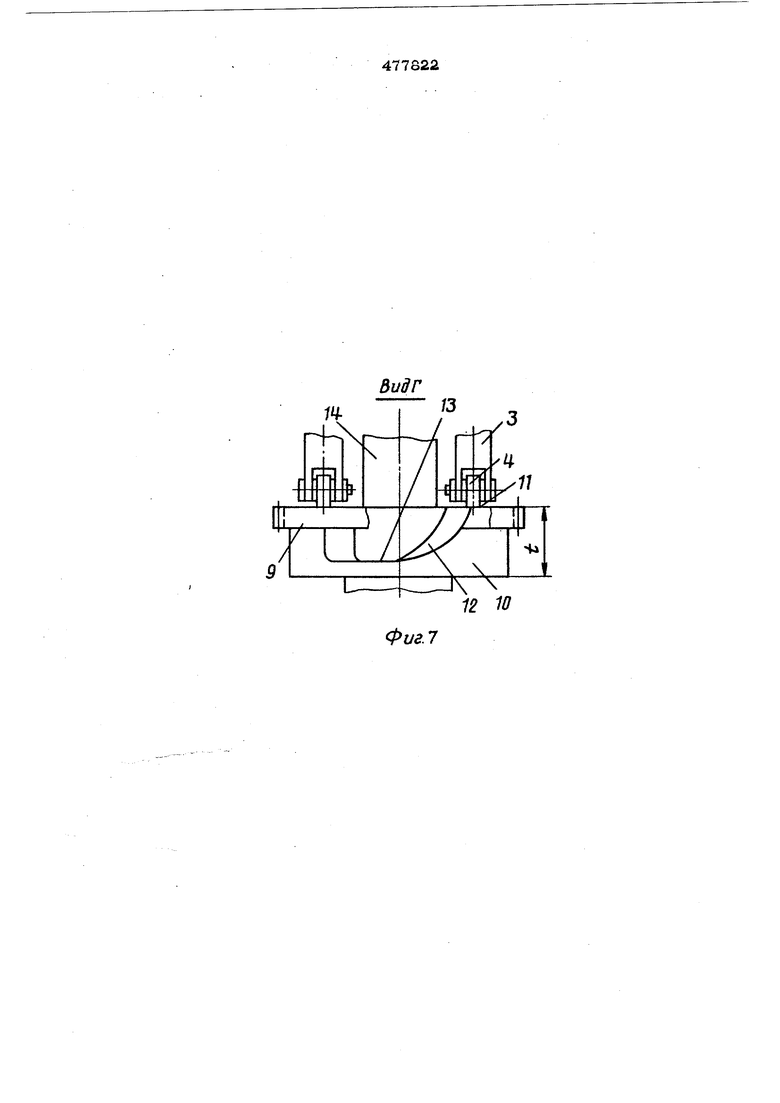

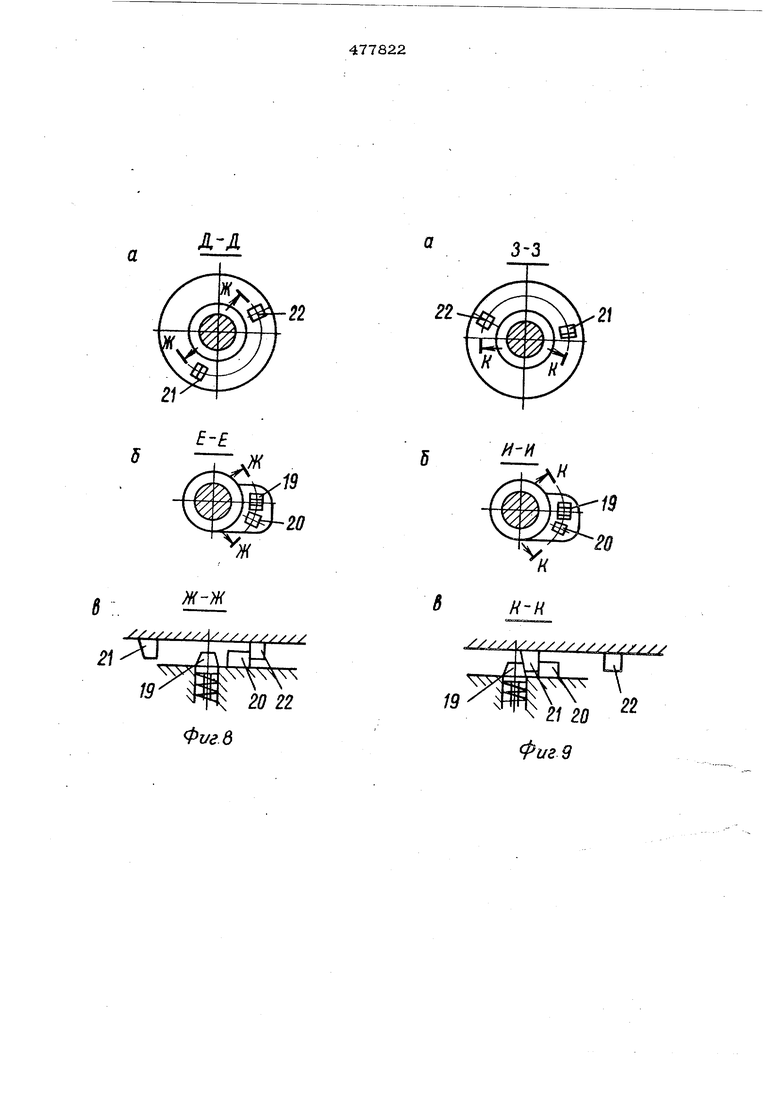

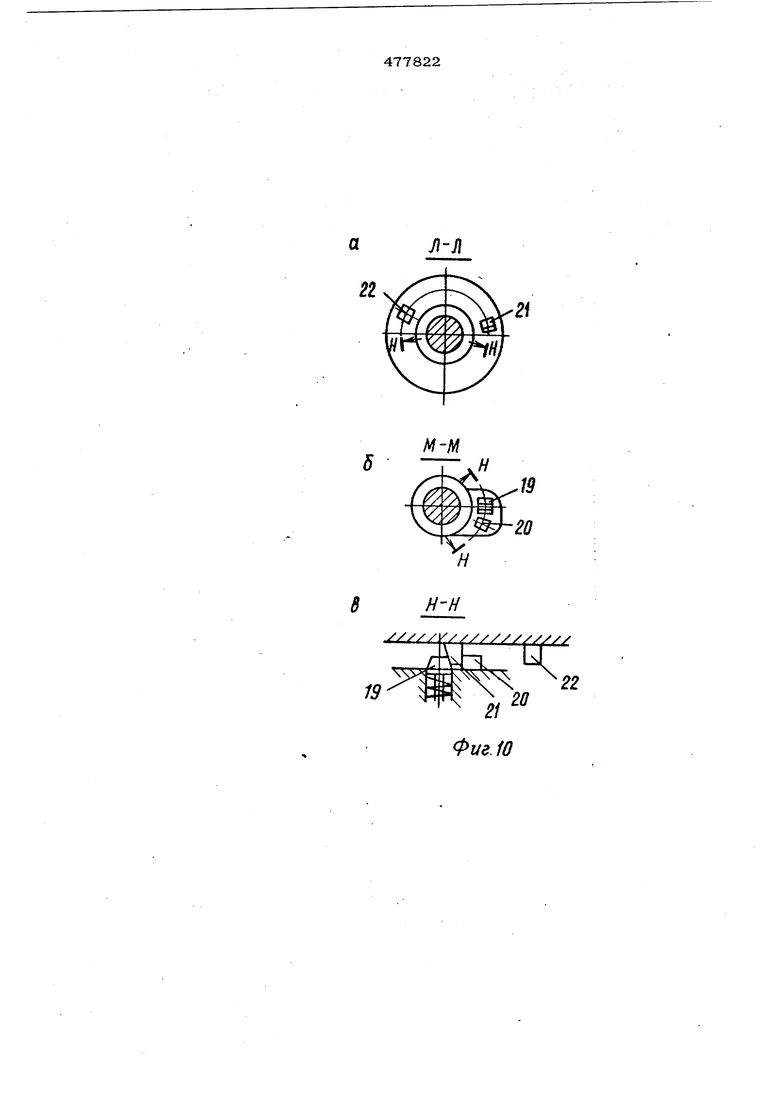

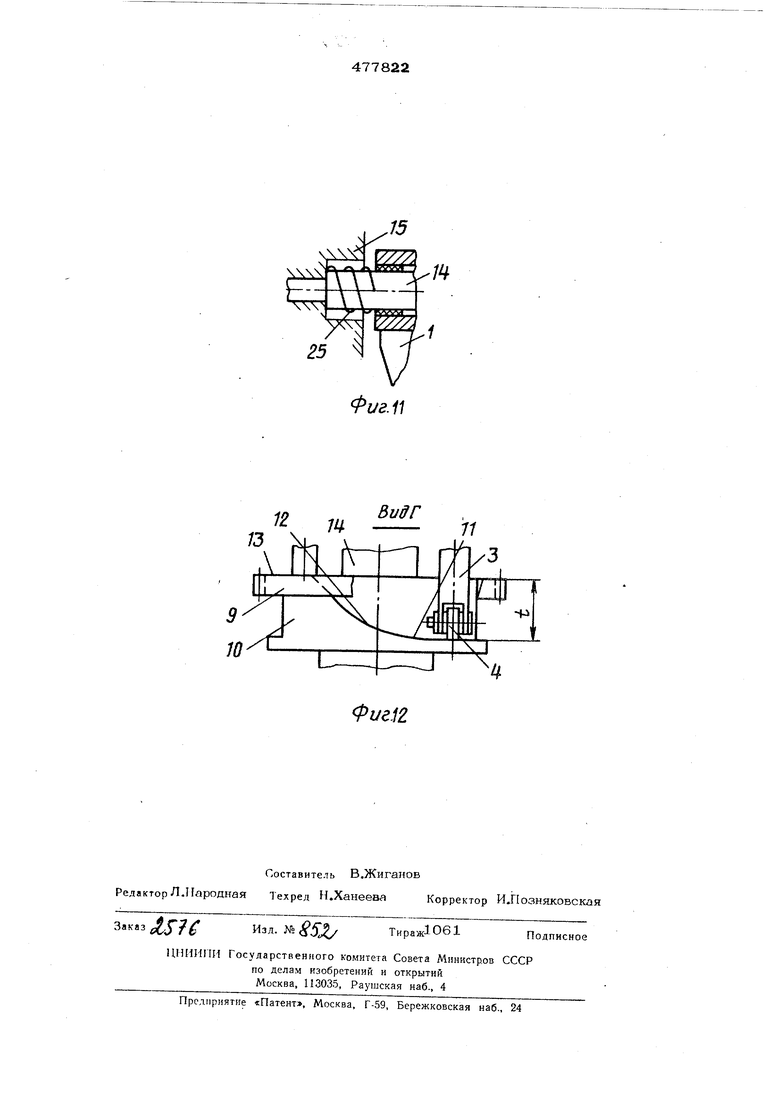

На фиг. 1 изображено поворотное уст- ройство в крайнем рабочем положении, план; на фиг. 2 - то же, в. промежуточном положении с поднятым исполнительным органом; на фиг, 3 - то же, в крайнем нерабочем положении; на фиг. 4 - разрез по А-А на фиг. 1; на фиг. 5 - разроз по ББ на фиг. 2; на фиг. 6 - разрез по В-В на фиг. 3; на фиг. 7 - вид по стрелке Г на фиг. 3 (на пространственный кулачок осевого перемещения поворотной платформы); на фиг. 8 - взаимное расположение фиксирующих элементов при крайнем рабочем положении поворотного устройства:

а) разрез по Д-Д на фиг. 4 (с видом на упруго утапливаемый упор); б) разрез по Е-Е на фиг. 4 (с видом на жесткие упоры); в) совмещенный разрез по Ж-Ж на фиг. 8а и 86 (по упруго утапливаемому и жестким упорам); на фиг. 9 - то же при промежуточном положении поворотйого устройства (фиг. 2 и 5); а) разрез по 33 на фиг. 5 (с видом на упруго утапливаемый упор); б) разрез по И-И на фиг. 5 (с видом на жесткж упоры); в) совмещенный разрез по К-К на фиг. 9а и 96 (по

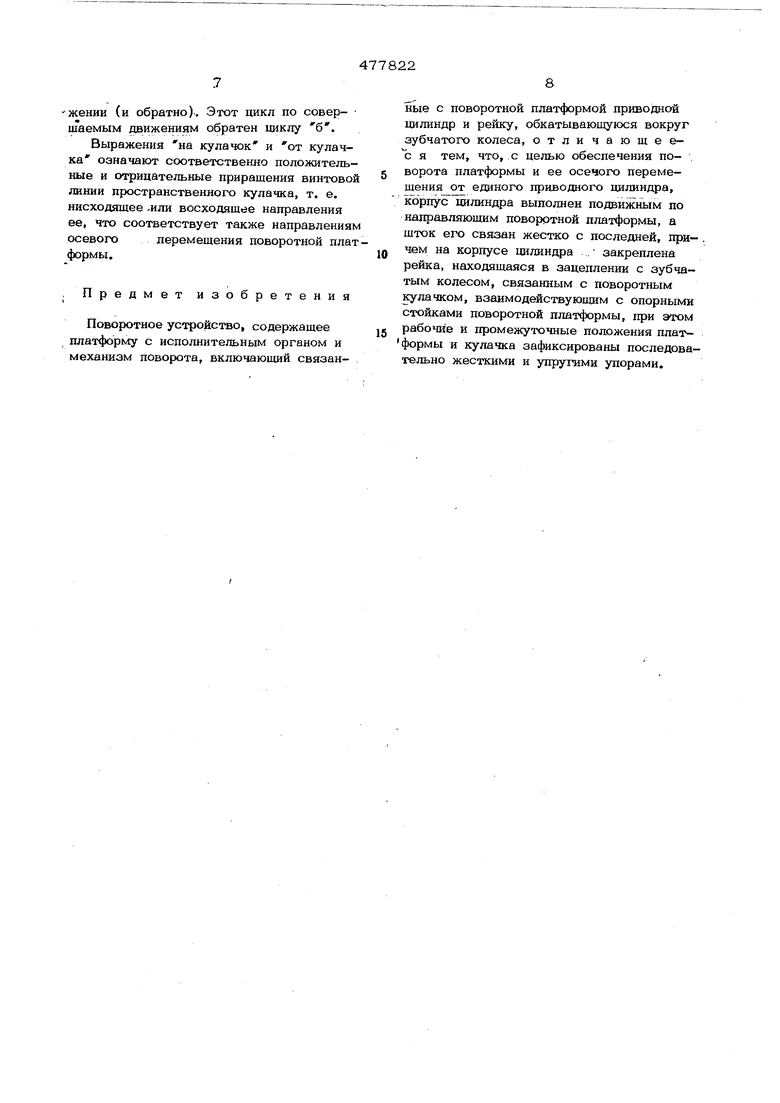

упруго утапливаемому и жестким упорам); на фиг. 10 - то же, при крайнем нерабочем положении поворотного устройства (фиг. 3 и 6): а) разрез по Л-Л на фиг. 6 (с видом на упруго утапливаемый упор); б) разрез по М-М на фиг. 6 (с видом на жесткие упоры); в) совмещенный разрез по Н-Н на фиг. 1Оа и 106 (по упруго устанавливаемому и жестким упорам); на фиг, 11 - вариант исполнения поворотного устройства при горизонтальном расположении центральной скалки; на фиг. 12 - то же, что на фиг. 7, но другой вариант поворотного устройства с противоположно-направленным осевым перемещением поворотной платформы.

Устройство содержит поворотную платформу 1, на которой размещены исполнительный орган 2 (например, сварочная головка, механизм зажима, дозатор, центратор и т. п.), опорные стойки 3 с роликами 4, приводной цилинщ) 5 с двусторонним штоком 6 и стопор 7.

Корпус приводного цилиндра 5 посредством ласточкиного хвоста подвижно, а шток 6 - неподвижно связаны с поворотной платформой 1.

На корпусе приводного цилиндра жестко закреплена зубчатая рейка 8, находящаяся в зацеплении с зубчатым колесом 9, жестко посаженным на пространственном поворотном кулачке 10 перемещения поворотной платформы, который имеет площадки 11 начального положения, винтовые поверхности 12 и площадки 13 конечного положения.

J Кулачок 10 поворотно, а платфбрма 1 с возможностью поворотного и возвратнопоступательного осевого движения посажены на центральную скалку 14, жестко прикрепленную . к корпусу 15, на котором размещены также упруго устанавливаемый упор 16 и жесткий ,упор 17.

В стакане 18, жестко закрепленном на скале 14, имеется упруго утапливаемый упор 19 и жесткий упор 20.

Кулачок 10 на нижней своей поверхно- сти несет стопор 21 и жесткий упор 22 i. может иметь два варианта исполнения: с нисходящей винтовой поверхностью (см. фиг. 7) и с восходящей винтовой поверх- . ностью (см, фи. 12).

Первый вариант применим Ъ случаях, когда нет необходимости в больших осевых усилиях, передаваемых поворотной платформой, а для совершения при этом полезной работы достаточно веса платформы или усилия пружины.

При значительных осевых усилиях (например, в механизме допрессовки на формовочной машине и т. д.) применим второй вариант.

Поворотное устройство работает следующим образом, В нерабочем положении поворотной платформы 1 кулачок Юс зубчатым колесом 9 находятся в застопоренном положении посредством упруго утапливаемого упора 19, жестко1 о упора 20 и стопора 21. Стопор 7 в это время находится в свободном состоянии. Подавая рабочее тело (воздух, масло и т. д.) в полость 23 щтлиндра 5, сообщают поворотное движение платформе 1 по часовой стрелке. Это достигается тем, что рабочее тело в цилиндре давит равЬомерно на поршень штока 6 и на крьпику пилиндра 5, При этом пилиндр должен переместиться вдоль ш-рк штока,, но, так как последний жестко связан с поворотной платформой 1, а цилиндр 5 через рейку 8 находится в зацеплении с неподвижным в данный момент зубчатым колесом 9, происходит обкатывание рейки 8 вокруг зубчатохх) колеса 9 и поворот штока 6 с платформой 1 в указанном направлении.

Одновременно ролики 4 опорных стоек 3 перекатываются по площадке 11 кулачка 10, При повороте системы шток-поворот ная платформа -. цилиндр на угол а стопор 7, утапливая упор 16 иупираясь в упор 17, занимает фиксированное положение, и дальнейший поворот невозможен.

Цигашдр 5 с рейкой 3 после этого получают только поступательное движение вдоль штока 6 в том же направлении. При этом зубчатое колесо 9 старается провернуться в направлении против часовой стрелки, стопор 21 отходит от упора 2 О, утапливает упор 19, зубчатое колесо 9 получает свободный поворот.

Одновременно ролики 4 опорных стоек 3 переходят с плошадок 11 начального положения кулачка 1О на винтовые поверхности 12 и далее на площадки 13 конечного положения. В это время под действием собственного веса (или пружины) происходит перемещение поворотной платформы 1 с исполнительным органом 2 вдоль скалки 14 навеличину t подъема винтовой поверхности 12. Зубья рейки 8, имея щири1гу равную (или большую) величины осевого хода поворотной платформы (величины t ), остаются в постоянном зацеплении с зубчатым

колесом 9.

Стопор 7 также перемешается, проскальзывая между упруго утапливаемым упором 16 и упором 17 и оставаясь в зафиксированном от lipOBOpOTa положении.

Зубчатое колесо 9 получает вращение о рейки 8 против часовой стрелки до тех

пор, пока упор 22 не упрется в упор 20. Рабочее тело, продолжая воздействовать на крышку цилиндра и поршень штока в полости 23, стараеи-ся провернуть платформу в направлении по часовой стрелке. Стопор 7 дожимается к упору 17. Происходит по/шый останов механизма с точной и жесткой фиксацией, при этом выбираются возможные зазоры в реечном зацеплении за счет противоположно направленного перемещения стопора 7 и упора 22 до их полного распора.

Ход цилиндра при работе механизма выбран таким, что при зафиксированных

положениях платформы и кулачка его порщень не доходят до упора в крышку цилиндра, создавая постоянное воздействие усилия, развиваемого цилиндром от рабочего давления в полости 23, на реечную пару

и жесткие упоры.

При подаче рабочего тела в полость 24 цилиндра цикл повторяется в обратном порядке, т. е.поворотная платформа

перемещается вдоль скалки , а затем поворачивается на уГол (J против часовой

стрелки.

Поворотное устройство может работать в любом пространственном положении. Так, например, при горизонтальном положении

скалки 14 работа поворотного устройства i обеспечивается посредством дополнительной установки между корпусом 15 и поворотной платформой 1 пружины сжатия 25, у которой усилие превьш1ает вес поворотных частей на платформе 1 и си|1Ы трения.

При вертикально-перевернутом положении устройства пружина 25 должна иметь усилие, превьииающее вес вертикально

подвижных частей.

За рабочее и нерабочее положения поворотной платформы может быть принято любое из крайних положений этой платформы, т. е. устройство может работать

по следующим циклам: а) нерабочее по- i ложение - поворот - осевое перемещение на пространственный кулачок - жесткая фиксация в рабочем положении (и обратно)} б) нерабочее положение - поворот осевое перемещение от пространственного кулачка - жесткая фиксация в рабочем положении (и обратно); в) нерабочее положение - осевое перемещение от пространственного кулачка - поворот - жесткая фиксация в рабочем положен1ш (и обратно). Этот цикл по совершаемым движениям является обратным циклу г) нерабочее положение - осевое перемещение на пространственный кулачок - поворот - жесткая фиксация в рабочем поло-.}

жении (и обратно). Этот цикл по совершаемым ;авижениям обратен циклу б.

Выражения на кулачок и от кулачка означают соответственно положительные и отрицательные приращения винтовой линии пространственного кулачка, т. е. нисходящее -или восходящее направления ее, что соответствует также направлениям осевогоперемещения поворотной плат формы.

Предмет изобретения

Поворотное устройство, содержащее платформу с исполнительным органом и механизм поворота, включающий связанные с поворотной платформой приводной цилиндр и рейку, обкатывающуюся вокруг зубчатого колеса, отличающее-

Ъ я тем, что, с целью обеспечения по- , ворота платформы и ее осечого перемещения от единого приводного цилиндра, корпус цилиндра выполнен подвижным по нахфавляющим поворотной платформы, а щток его связан жестко с последней, причем на корпусе цилиндра . закреплена рейка, находящаяся в зацеплении с зубчатым колесом, связанным с поворотным кулачком, взаимодействующим с опорными стойками поворотной платформы, при этом рабочие и промежуточные положения платформы и кулачка зафиксированы последовательно жесткими и упругими упорами.

го

«NJ

во

М

S

ФигЛ

Фиг. 5

75

Фиг. 6

Rudr

/

Фиг.7

л-л

а

ИИ

м-ж

б

/Х/./ уХ/х

21

19

Фиг.д

в

VV

00

г

2/ 2Q

nt пп Фиг 9

л-л

и-н

/к//у///у/////

gVbl Ч

1 г Ч. О

Хх гг ),г//

Ч

Фиг. 10

25

ГКИЛ

Фиг.11

гП

/3

/г./2

Авторы

Даты

1975-07-25—Публикация

1973-09-18—Подача