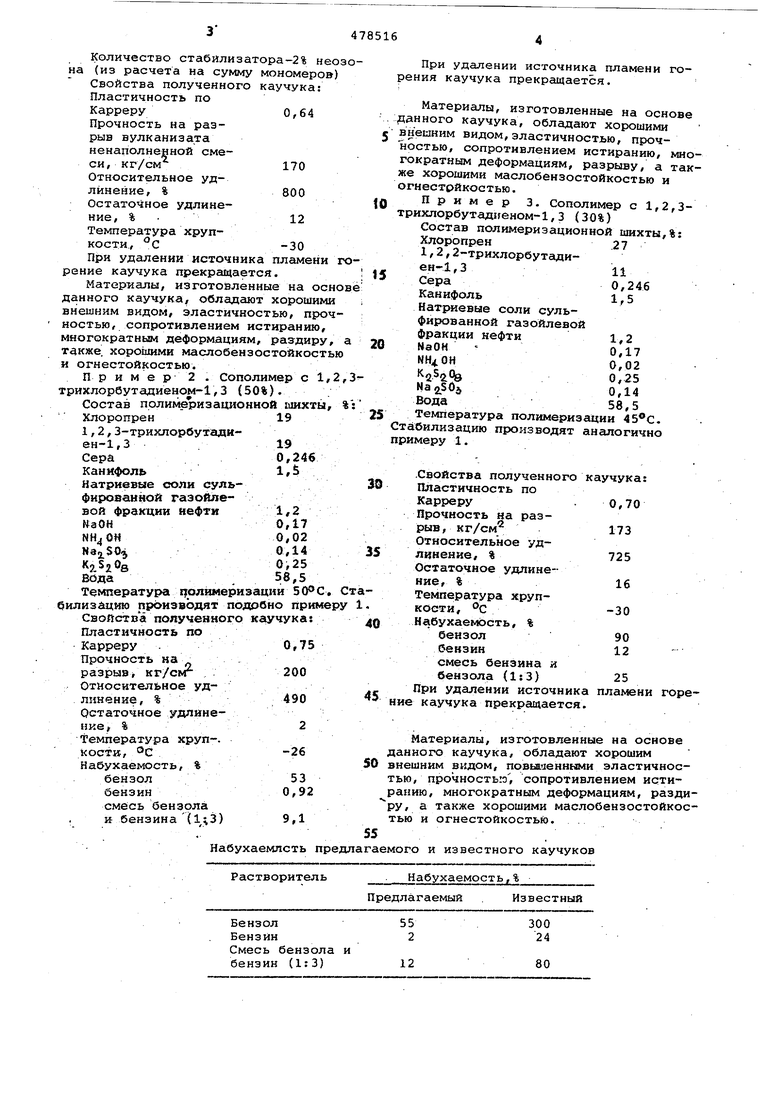

Изобретение относится к промышленности синтетических каучуков. Известен способ получения синтетического каучука на основе хлоропрена. Огнестойкость резин на ос- 5 нова хлоропреновых каучуков не удовлетворяет требованиям, предъявлены к многим специальным изделиям. Целью Изобретения является разработка способа получения синтетичес- 10 кого каучука на основе хлоропрена с повышенной огнестойкостью. Эта цель достигается совместной полимеризацией хлоропрена с ди- и полихлорпроизводными бутадиена. 15 Предлагаемые каучуки по сравне- . нию с полихлоропреновыми обладают повышенными бензомаслостойкостью vi огнестойкостью вследствие отщепления большого количества хлористого водо- 20 рода, являкяцегося пламягасителем. Процесс полимеризации осуществляют в водной эмульсии при 45-50 С с применением поверхностно-активных веществ , обычно употребляемых при 25 получении каучуков эмульсионным способом . Пример 1 . Получение каучука путем сополимеризации хлоропрена с 2,З-дихлорбутадиеном-1,3.30 Состав полимеризационной шихты,%j Хлоропрен19 2,3-дихл6рбутадиен-1,319 Сера0,246 Канифоль1,5 Натриевые соли сульфированной газойлевой фракции нефти1,2 .NaOH0,17 NH ОН0,02 K SiOg0,25 Na,j,SO,0,14 вода58,5 Температура полимеризации 45ОС. екс стабилизируется при глубине вращения мономеров л полимер 90%, состав стабилизирующей эмульсии, .ч.: Бензол Канифоль Тиурам Е Неозон Д 5%-ный раствор столярного клея NaOH {10%-ный растКоличество стабилизатора-2% на (из расчета на сумму мономер Свойства полученного каучука Пластичность по Карреру0,64 Прочность на разрыв вулканизата ненаполненной смеси, кг/см 170 Относительное удлинение, % 800 Остаточное удлинение, % . 12 Температура хрупкости, С -30 При удалении источника пламе рение каучука прекращается. Материалы, изготовленные на данного каучука обладают хорош внешним видом, эластичностью, п ностью, сопротивлением истирани многократным деформациям, разди также хорошими маслобензостойко и огнестойкостью. При м е р 2 . Сополимер с трихлорбутадиеном-1,3 (50%). Состав прлимеЪиэационной шихт Хлоропрен19 1,2,3-трихлорбуталиен-1,319 Сера0,246 Канифоль1 5 Натриевые соли сульфированной гаэойлевой фракции иефтк 1,2 WaOH0,17 NHjOH0,02 Nalso-j0,14 K.S20s0,25 вода. 8,5 Температура полимеризации 5О билизацию производят подобно пр Свойства полученного каучука Пластичность по Карреру . Прочность на . разрыв, кг/сиг Относительное удлинение, % Остаточное удлинение, % Температура хруп-. кости, °С На&ухаемость, % бензол бензин смесь бензола и бензина () Набухаемлсть

Растворитель

Бензол55

Бензин2 Смесь бензола и

бензин (1:3)12

Набухаемость,%

Известный

Предлагаемый

300 24

80 При удалении источника пламени гоия каучука прекращается. Материалы, изготовленные на основе ного каучука, обладают хорошими шним видом,эластичностью, прочтью, сопротивлением истиранию, мноратным деформациям, разрыву, а такхорошими маслобензостойкостью и естрйкостью. Пример 3. Сополимер с 1,2,3хлорбутадненом-1,3 (30 %) Состав полимеризационной шихты,%: Хлоропрен1,2,2-трихлорбутадиен-1,3 Сера Канифоль Натриевые соли сульфированной газойлевой фракции нефти МаОН ЧЧ°8 Температура полимеризации . билизацию производят аналогично меру 1. .Свойства полученного каучука; Пластичность по Карреру. 0,70 Прочность на разрыв, кг/см 173 Относительное удлинение/ % 725 Остаточиое удлинение, %16 Температура хрупкости, с -30 ИабухаемЬсть, % бензол90 бензин12 смесь бензина и бензола (Is3) 25 При удалении источника пламени каучука прекращается. Материалы, изготовленные на основе ного каучука, обладают хорошим шним видом, повьаиенньми эластичнос, прочность:о, сопротивлением истиию, многократным деформациям, раздиа также хорошими маслобензостойкоси огнестойкостью. о и известного каучуков Формула изобретения . Способ получения синтетического учука на основе хлоропрена,о т л и чающийся тем, что, с целью повышения огнестойкости продукта. хлоропрен подвергают совместной лолимеризации с ди- и полихлорпроизводными бутадиена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каучука | 1964 |

|

SU486678A1 |

| Способ получения латекса для кожзаменителей | 1961 |

|

SU477628A1 |

| Способ получения хлоропренового каучука | 1960 |

|

SU480262A1 |

| Способ получения полихлоропренового каучука | 1960 |

|

SU482090A1 |

| Способ получения хлоропренметилметакрилатного сополимера | 1962 |

|

SU495909A1 |

| Способ получения полимеров хлорпрена | 1974 |

|

SU524379A1 |

| Способ получения полихоропреновых каучуков и латексов | 1966 |

|

SU481193A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА СМЕШАННОЙ СТРУКТУРЫ | 1995 |

|

RU2080330C1 |

| Способ получения хлорпренового каучука | 1973 |

|

SU477627A1 |

| Способ получения хлоропреновых латексов | 1964 |

|

SU486674A1 |

Авторы

Даты

1980-10-23—Публикация

1961-07-10—Подача