1

Настоящее изобретение касается технологии изготовления радиально-гофрированных оболочек и подобных деталей методом гидродинамической формовки.

Известен способ гидравлической формовки раздачей внутренним давлением заготовок в штампах.

Описываемый способ отличается от известных тем, что заготовку помещают в матрицу, подводят жидкость и создают гидравлический удар путем передачи жидкости энергии быстро движущегося тела или любым другим импульсным нагружением, а формование отдельных элементов детали производят последовательным введением частей заготовки в формующую полость. Такой способ обеспечивает формообразование заготовок в устройствах без специальных уплотнений и получение равнопрочных гофр.

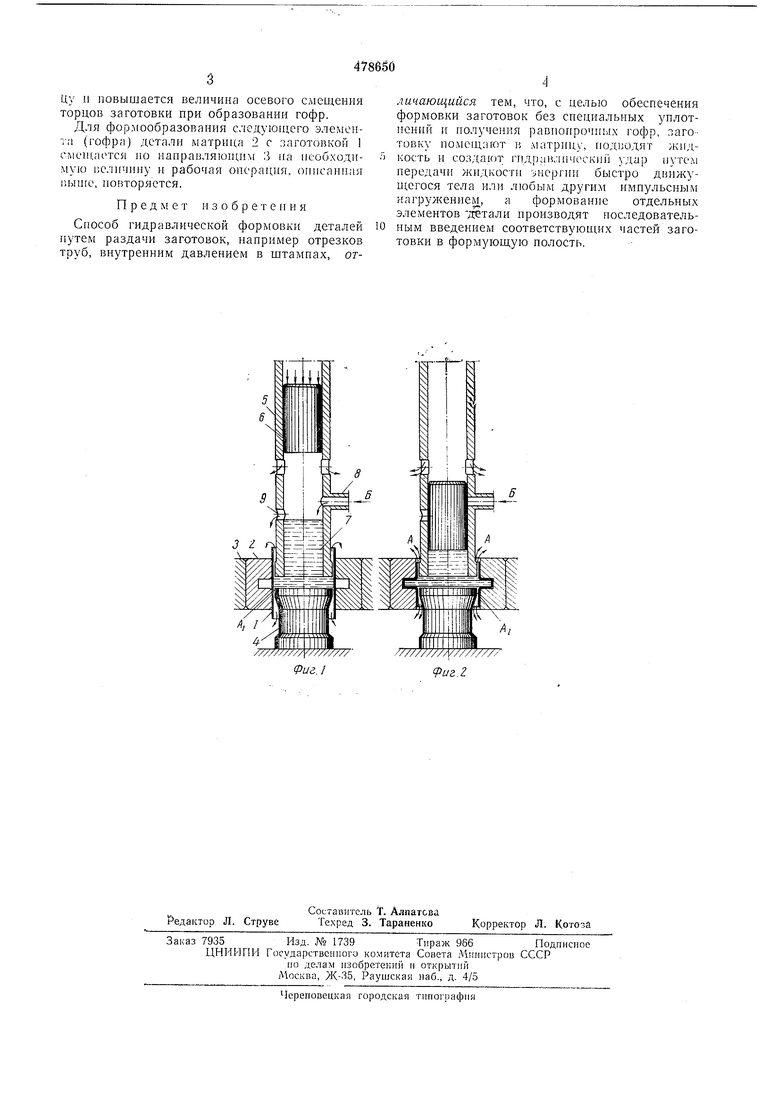

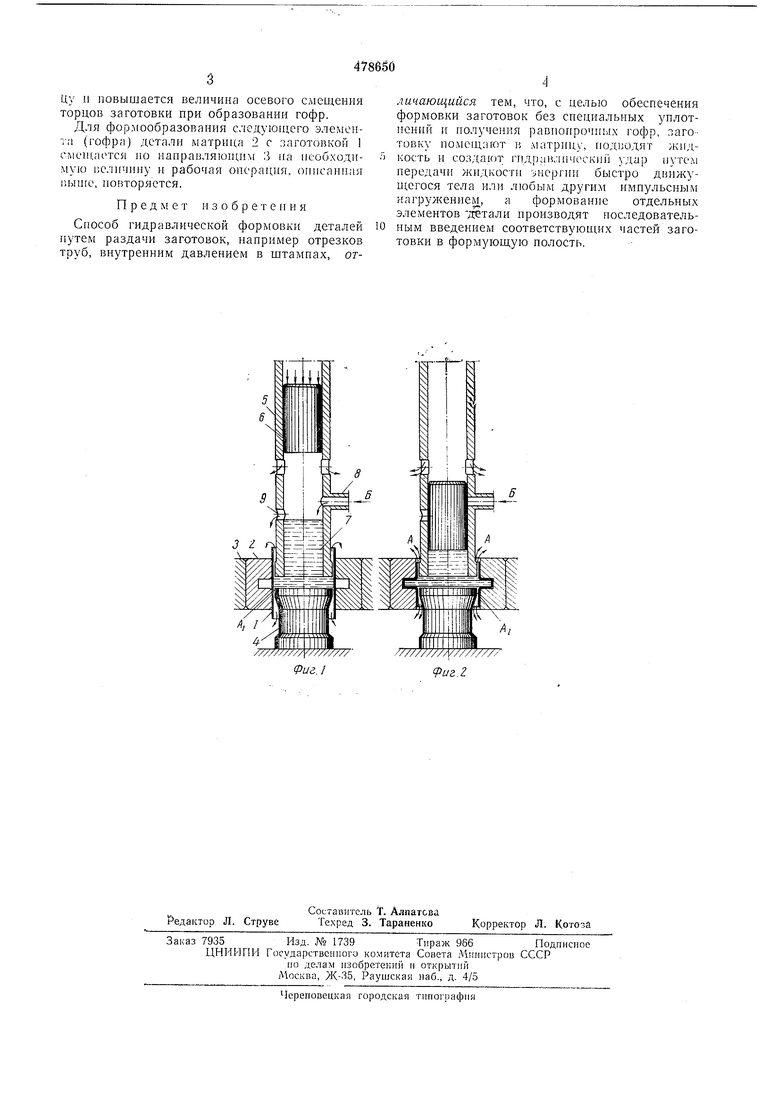

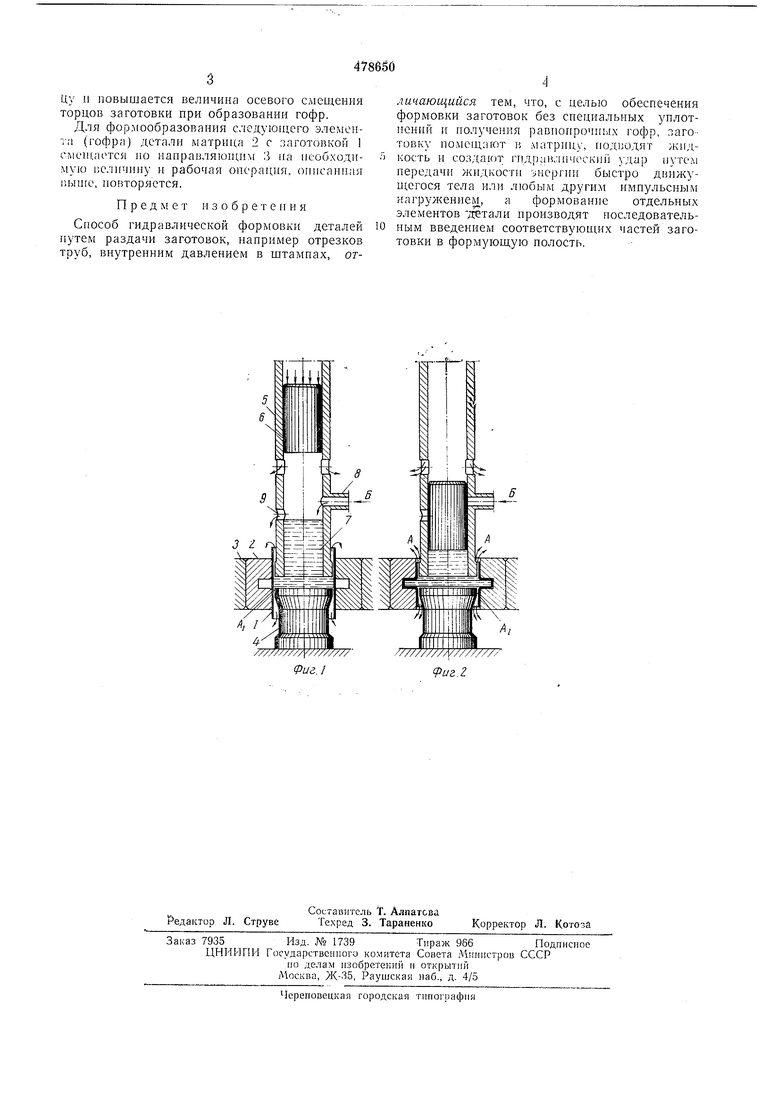

На фиг. 1 изображено предлагаемое устройство до формовки; па фиг. 2 - устройство в момент окончания формовки.

Трубчатая заготовка 1 помещается внутрн aтpицы 2, имеюпхей форму готовой детали и движущейся в направляющих 3. Рабочая (формующая) камера образуется заготовкой 1, неподвижным поршнем - ограничителем 4, стволом 5 и-перемещающимся в нем поршнем 6. Формуюп1ая жидкость 7 поступает через патрубок 8 и имеет постоянный уровень,

До начала формовки формующая жидкость в незначительном количестве (вследствие малого гидростатического давления) вытекает через зазоры в направлениях, указанных стрелками А. Эти утечки комненсируются постоянным подводом жидкости в направлении, указанном стрелкой Б через натрубок 8.

Во время формовки норшень б, движущийся с большой скоростью, перекрывает сливное окно 9, предварительно вытеснив через него воздух, и ударяет по формующей жидкости.

Для сообщения поршню 6 определенной скорости используется энергия сжатых газов, энергия взрыва или энергия продуктов сгорания топливовоздушных смесей.

Удар сопровождается гидравлическим запиранием зазоров Л и трансформацией давления.

Под действием давления в формующей камере происходнт формование заданного элемента детали.

Вследствие того, что ствол 5 и ограничитель 4 выделяют строго определенную (рабочую) часть заготовки, подвергающуюся непосредственному нагружению в процессе формообразования, свободная часть заготовки практически не нагружается, чем обеспечивается снижение сил трения заготовки о матриЦу l noBbiujaeTCH величина осевого смеидения торцов заготовки ири образовании гофр.

Для фор ообразоваиия следующего элеменгп (гофр;1) детали матрица 2 с заготопкой 1 смещается по направляющим 5 на необходимую неличину и рабочая операция, описаппая libiuie, повторяется.

Предмет и з о б р е т е и и я

Способ гидравлической формовки деталей путем раздачи заготовок, иапример отрезков труб, внутренним давлением в щтампах, отличающийся тем, что, с целью обеспечения формовки заготовок без еиециальиых уплотнений и получения равпопрочпьлх гофр, заготовку помещают в матрицу, подиодят жидкость и создают гпдрав;п ческ1111 удар путем передачи жидкости иергии быстро движущегося тела или любым другим импульсным нагружением, а формование отдельных элементов детали производят последовательным введением соответствующих частей заготовки в формующую иолость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Устройство для гидродинамической штамповки | 1990 |

|

SU1722658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| УСТРОЙСТВО для ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 1962 |

|

SU150084A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Способ изготовления сферических шарниров | 1975 |

|

SU564051A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

/77///////Y ///////

Фиг.1

иг.2

Авторы

Даты

1975-07-30—Публикация

1961-05-06—Подача