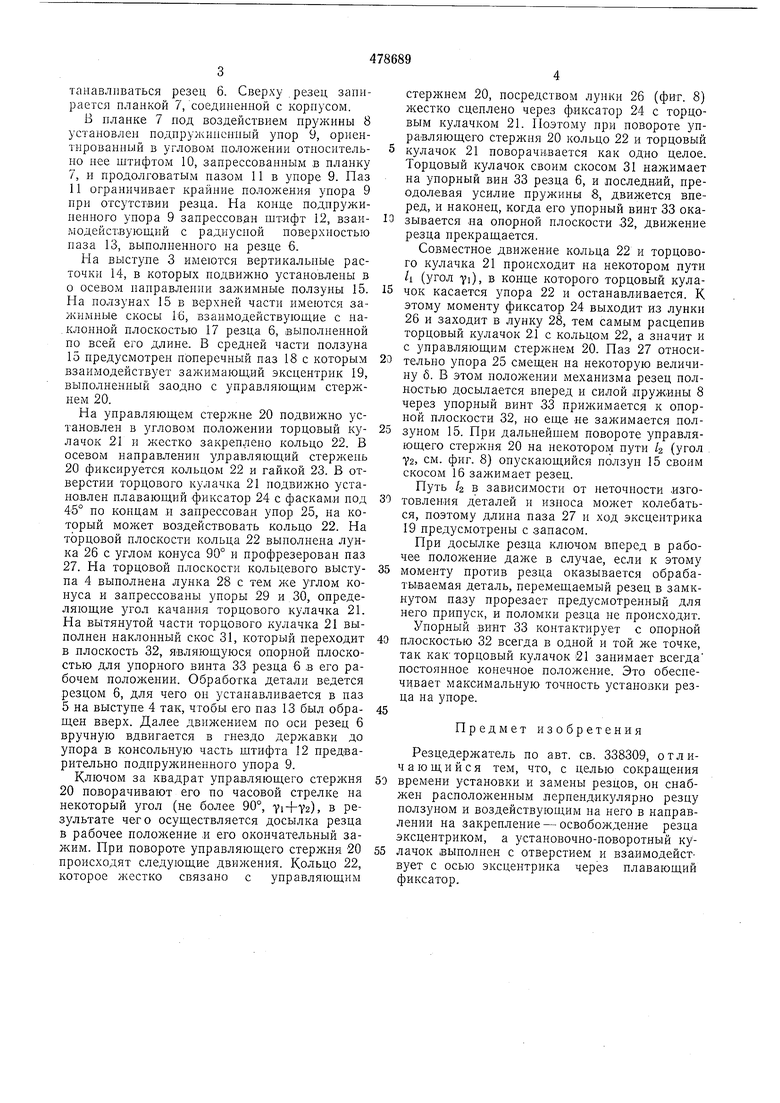

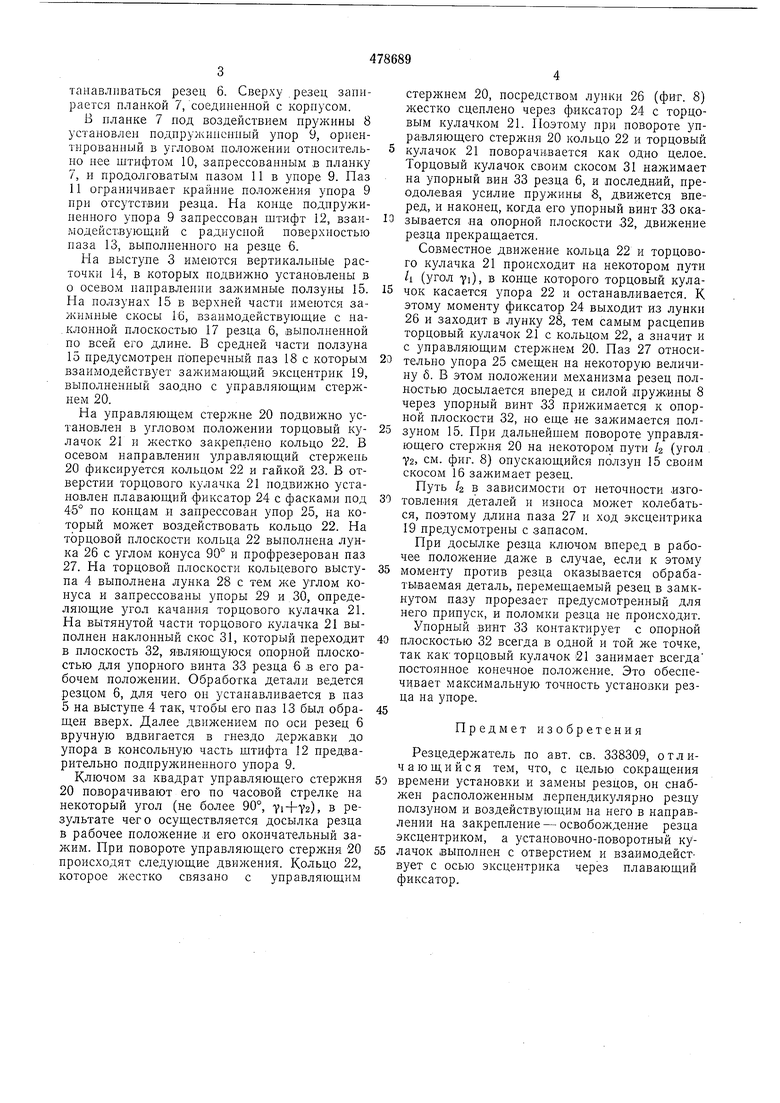

танавлпваться резец 6. Сверху резец запирается планкой 7, соединенной с корнусом.

В планке 7 под воздействием пружины 8 установлен подпружиненный упор 9, ориентированный в угловом положении относительно нее штнфтом 10, запрессованным в планку 7, и продолговатым пазом 11 в упоре 9. Паз 11 ограничивает крайние положения упора 9 при отсутствии резца. На конце подпружиненного унора 9 запрессован штифт 12, взаимодействующий с радиуспой поверхностью паза 13, выполненного на резце 6.

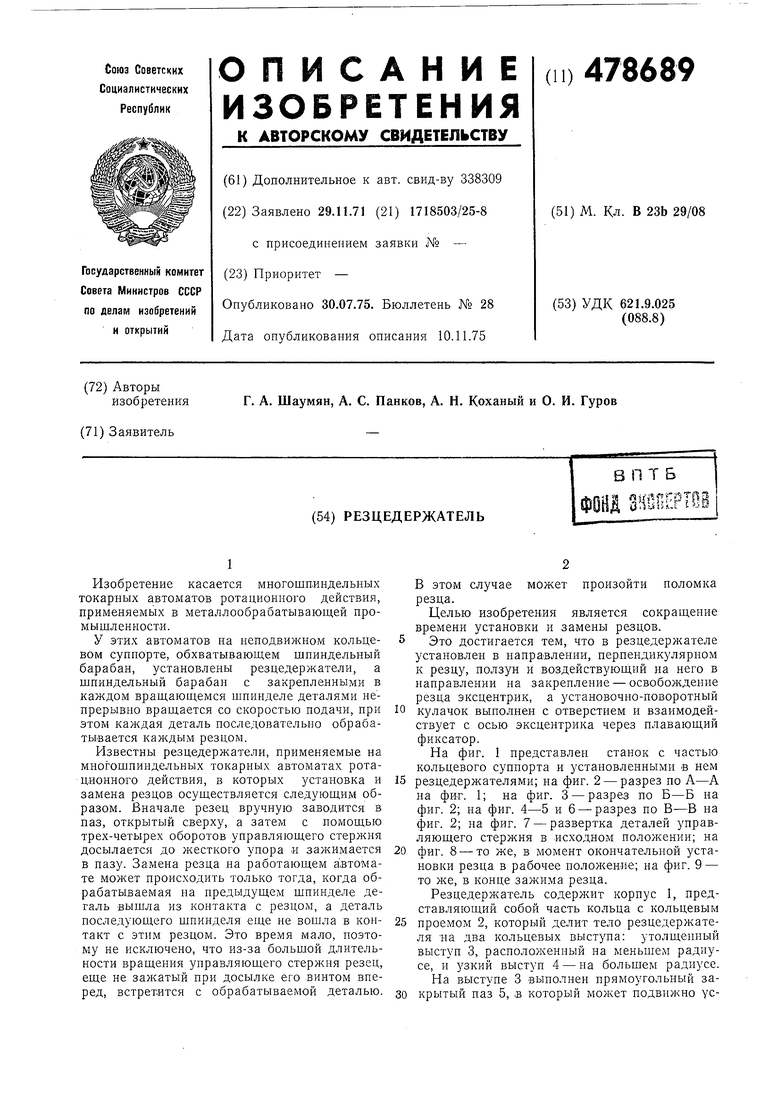

На выступе 3 имеются вертикальпые расточки 14, в которых подвижно установлены в о осевом направлении зажимные ползуны 15. На ползунах 15 в верхней части имеются зажимные скосы 16, взаимодействующие с на.клонной плоскостью 17 резца 6, выполненной по всей его длине. В средней части ползуна 15 предусмотрен поперечный паз 18 с которым взаимодействует зажимающий эксцентрик 19, выполненный заодно с управляющим стержнем 20.

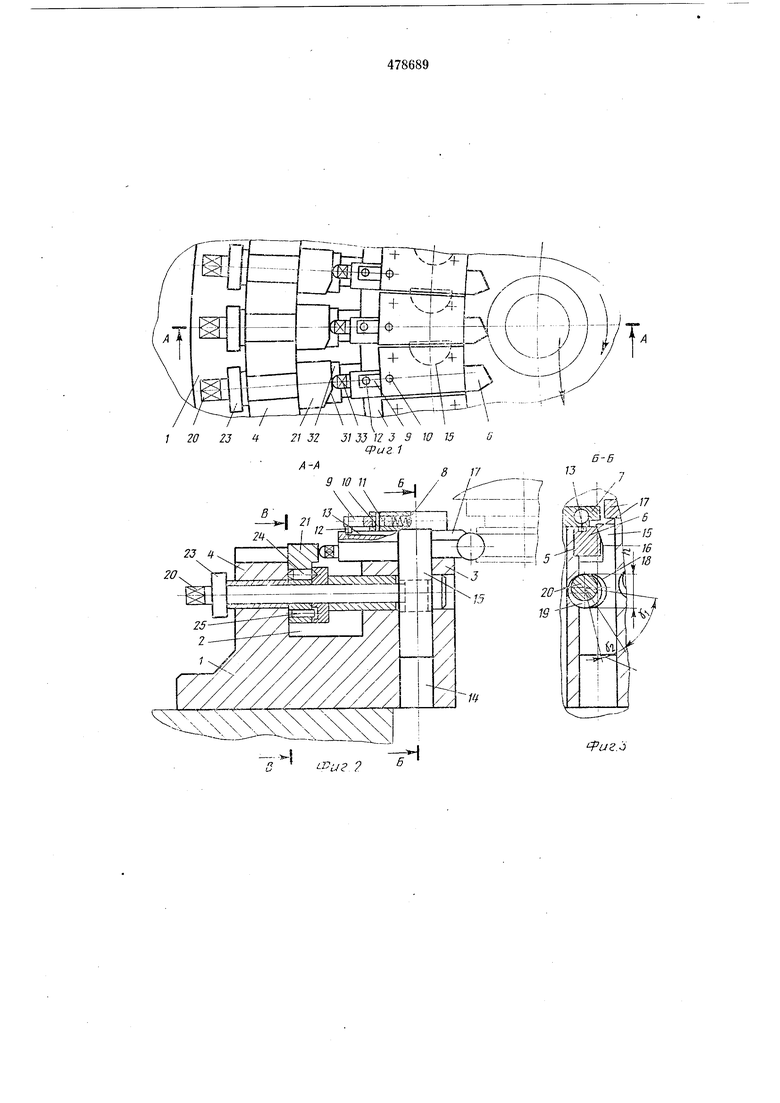

На управляющем стержне 20 подвижно установлен в Згловом положении торцовый кулачок 21 и жестко закреплено кольцо 22. В осевом направлении улравляющий стержень 20 фиксируется кольцом 22 и гайкой 23. В отверстии торцового кулачка 21 подвижно установлен плавающий фиксатор 24 с фасками под 46° по концам и запрессован упор 25, па который может воздействовать кольцо 22. На торцовой плоскости кольца 22 выполнена лунка 26 с углом конуса 90° и профрезерован паз 27. На торцовой нлоскости кольцевого выступа 4 выполнена лунка 28 с тем же утлом конуса и запрессованы упоры 29 и 30, определяющие угол качания торцового кулачка 21. На вытянутой части торцового кулачка 21 выполнен наклонный скос 31, который переходит в илоскость 32, являющуюся опорной плоскостью для упорного винта 33 резца б в его рабочем положении. Обработка детали ведется резцом 6, для чего он устанавливается в паз 5 на выступе 4 так, чтобы его паз 13 был обращен вверх. Далее движением по оси резец 6 вручную вдвигается в гнездо державки до упора в консольную часть плтифта 12 предварительно подпрул иненного упора 9.

Ключом за квадрат управляющего стержня 20 поворачивают его по часовой стрелке на некоторый угол (не более 90°, Vi+Yz), в результате чего осуществляется досылка резца в рабочее положение .и его окончательный зажим. Нри повороте управляющего стержня 20 происходят следующие движения. Кольцо 22, которое жестко связано с управляющим

стержнем 20, посредством лунки 26 (фит. 8) жестко сцеплено через фиксатор 24 с торцовым кулачком 21. Ноэтому при повороте управляющего стержпя 20 кольцо 22 и торцовый 5 кулачок 21 поворачивается как одно целое. Торцовый кулачок своим скосом 31 нажимает на упорный вин 33 резца 6, и последний, преодолевая усилие пружины 8, движется вперед, и наконец, когда его упорный винт 33 оказывается аа опорной плоскости 32, движение резца прекращается.

Совместное движение кольца 22 и торцового кулачка 21 происходит на некотором пути /1 (угол 7i) в конце которого торцовый кулачок касается упора 22 и останавливается. К этому моменту фиксатор 24 выходит из лунки 26 и заходит в лунку 28, тем самым расцепив торцовый кулачок 21 с кольцом 22, а зпачит и с управляющим стержнем 20. Паз 27 относн0 тельно упора 25 смещен на некоторую величину б. В этом положении механизма резец полностью досылается вперед и силой пружины 8 через упорный винт 33 прижимается к опорной плоскости 32, но еще не зажимается пол5 зуном 15. При дальнейщем повороте управляющего стержня 20 на некотором пути 4 (угол Y2, см. фиг. 8) опускающийся ползун 15 свонм скосом 16 зажимает резец. Путь /2 в зависимости от неточности изготовления деталей и износа может колебаться, поэтому длина паза 27 и ход эксцентрика 19 предусмотрены с запасом.

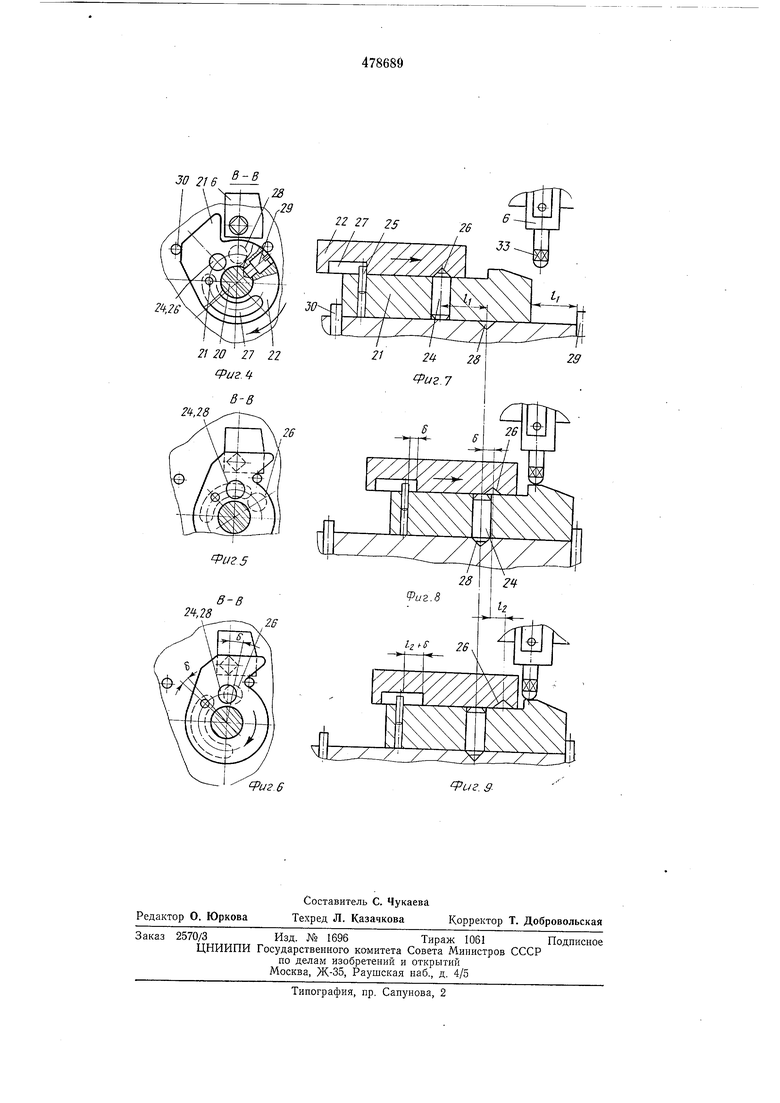

При досылке резца ключом вперед в рабочее положение даже в случае, если к этому

5 моменту против резца оказывается обрабатЫ(ваемая деталь, перемещаемый резец в замкнутом пазу прорезает предусмотренный для него припуск, и поломки резца не происходит. Упорный винт 33 контактирует с онорной

0 плоскостью 32 всегда в одной и той же точке, так какторцовый кулачок 21 занимает всегда постоянное конечное положепие. Это обеспечивает максимальную точность установки резца на упоре.

Предмет изобретения

Резцедержатель по авт. св. 338309, отличающийся тем, что, с целью сокращения

0 времени установки и замены резцов, он снабжен расположенным перпендик)лярно резцу ползуном и воздействующим на него в направлении на закрепление - освобождение резца эксцентриком, а установочно-поворотный кулачок выполнен с отверстием и взаимодействует с осью эксцентрика через плавающий фиксатор. 1 20 23 21 32 J/ JJ /Z J 5 W 15 A-A сриг 1 / .

30 216

fU26

. д

| название | год | авторы | номер документа |

|---|---|---|---|

| Подъемно-опускная секция рольганга | 1983 |

|

SU1113347A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБТОЧКИ СВАРНЫХ ШВОВ ТРУБ | 1971 |

|

SU308786A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Токарный патрон | 1981 |

|

SU1002101A1 |

| Автоматическая машина для изгибания П-образных проволочных скоб и навивания соосных винтовых пружин на их свободных концах | 1951 |

|

SU100131A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Способ установки комплекта уплотнительных колец и устройство для его осуществления | 1990 |

|

SU1779524A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

Авторы

Даты

1975-07-30—Публикация

1971-11-29—Подача