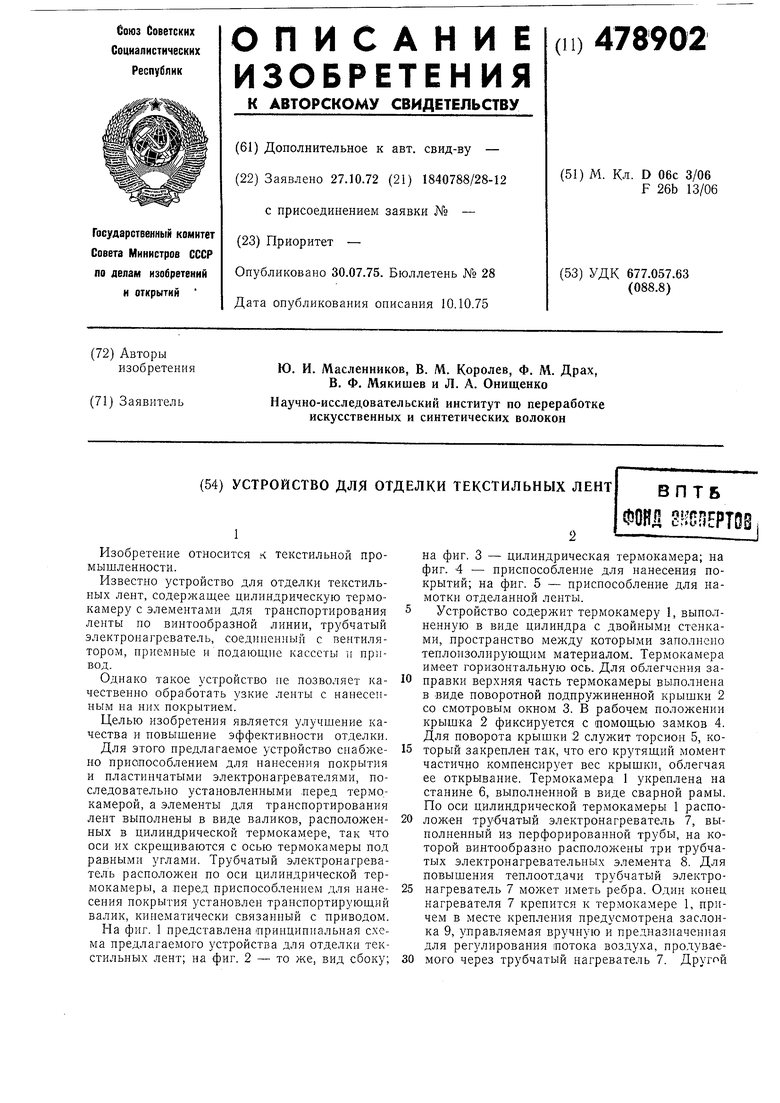

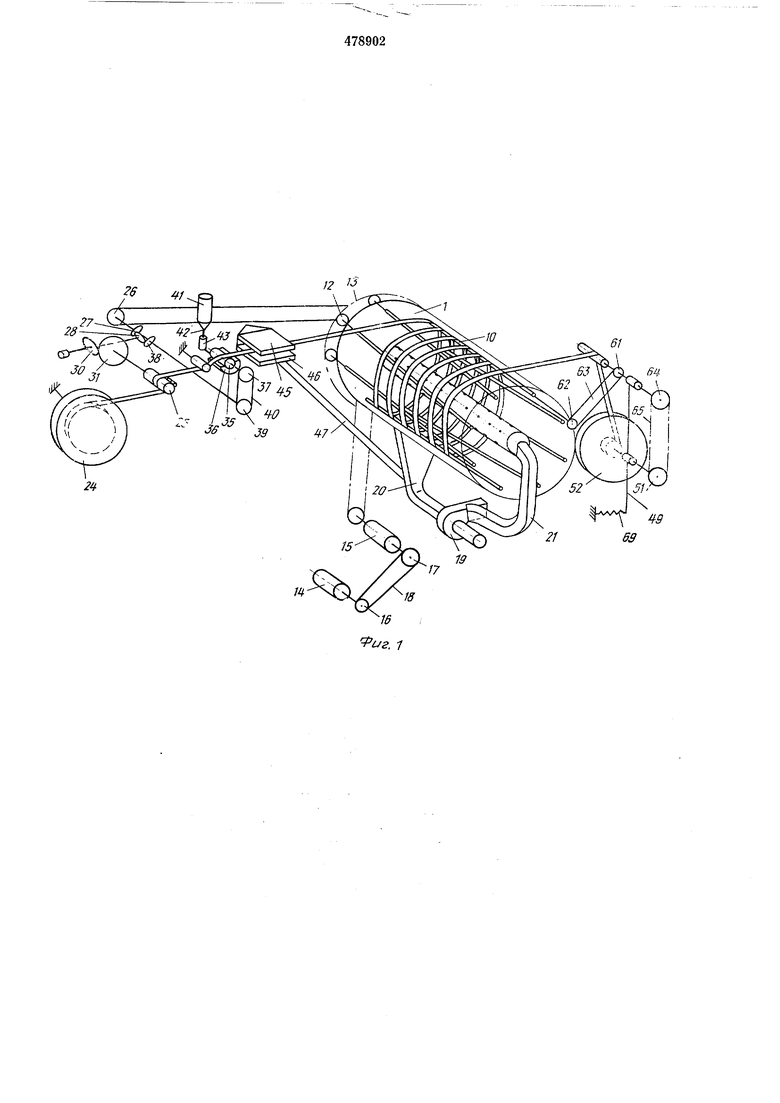

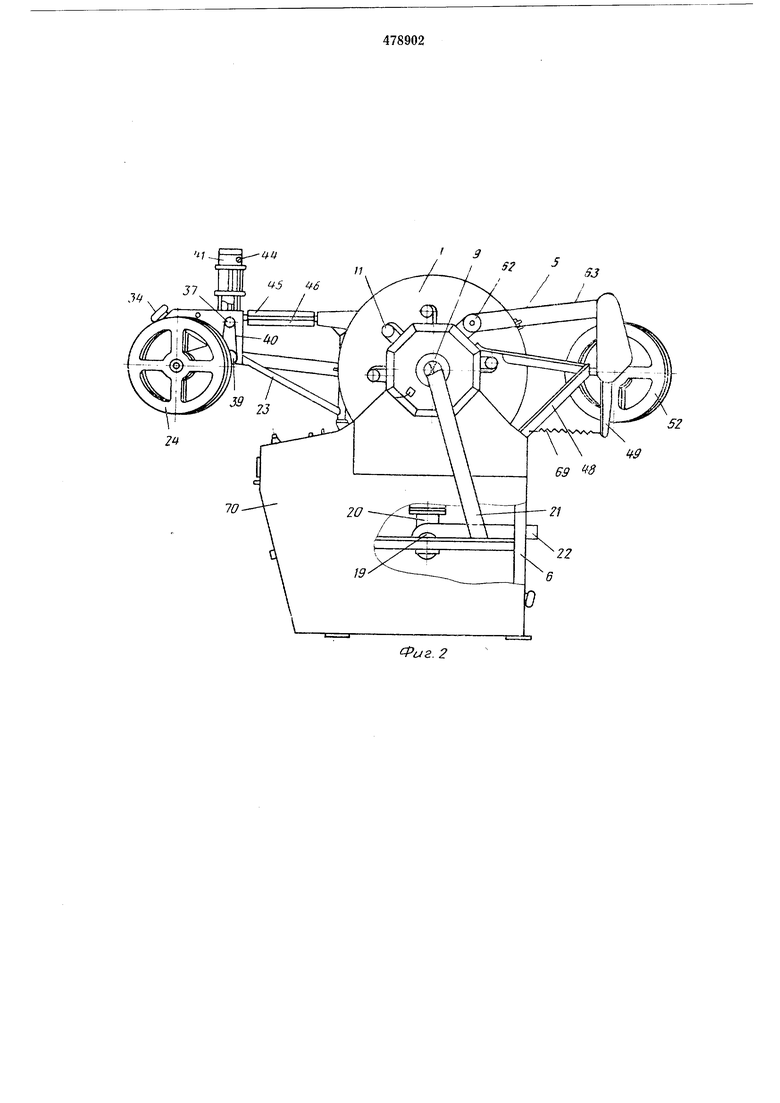

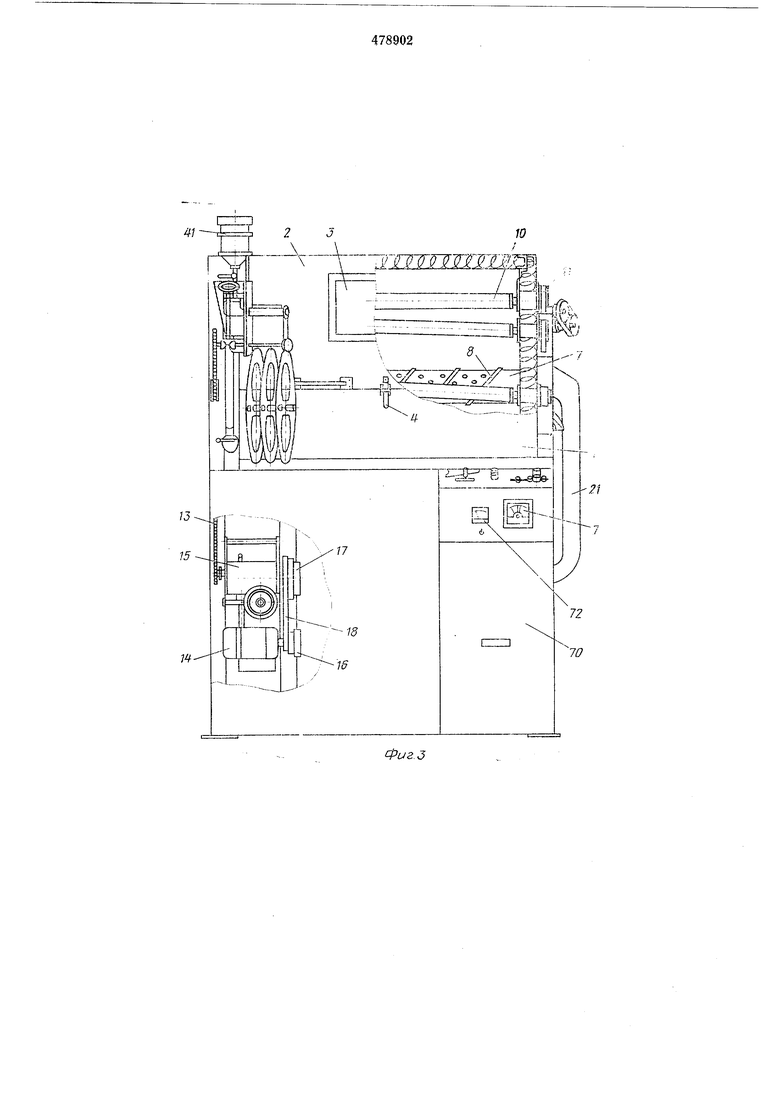

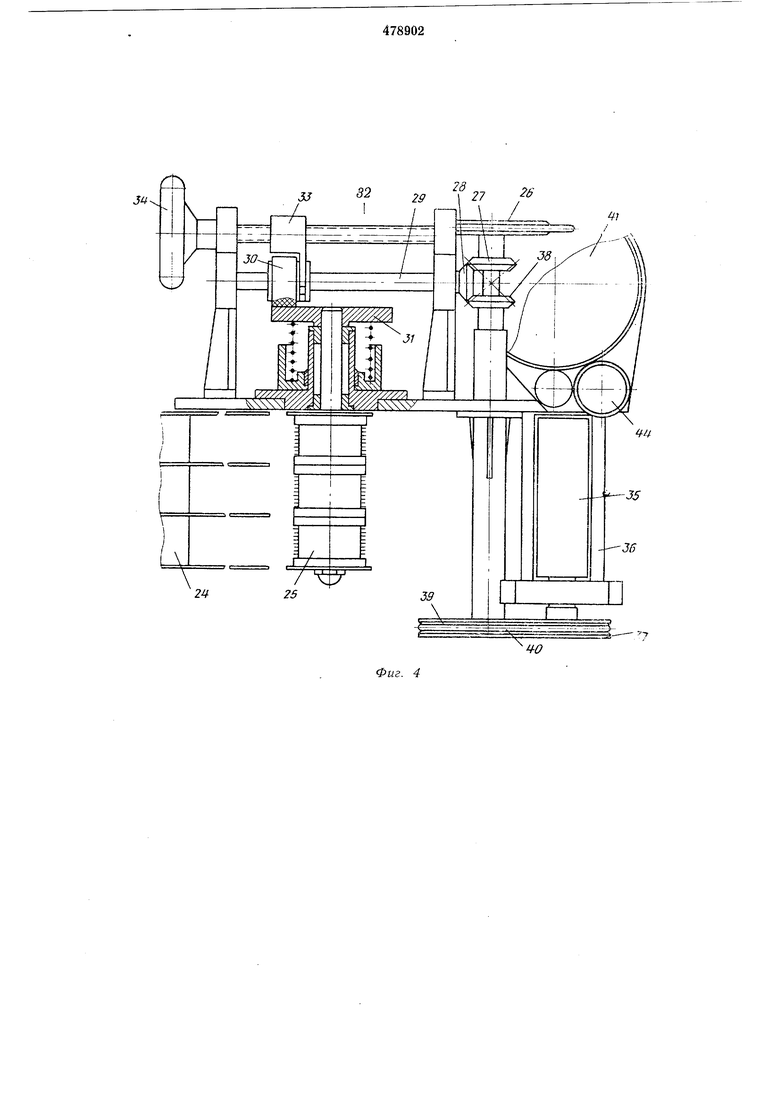

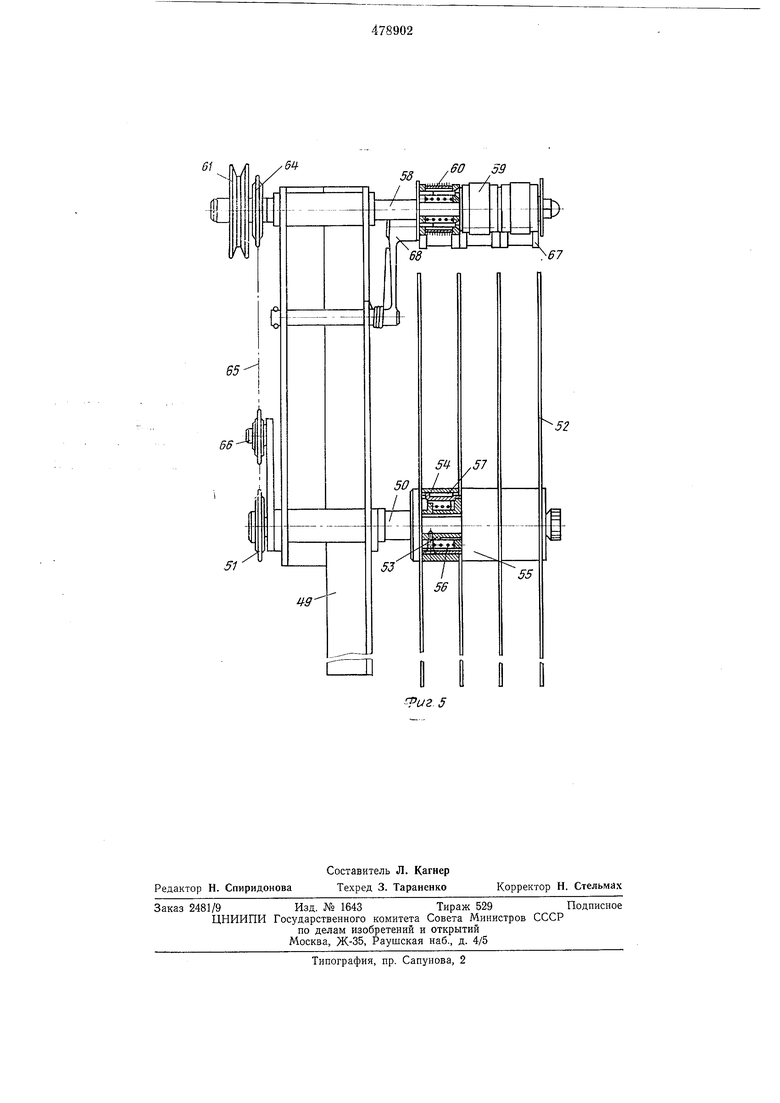

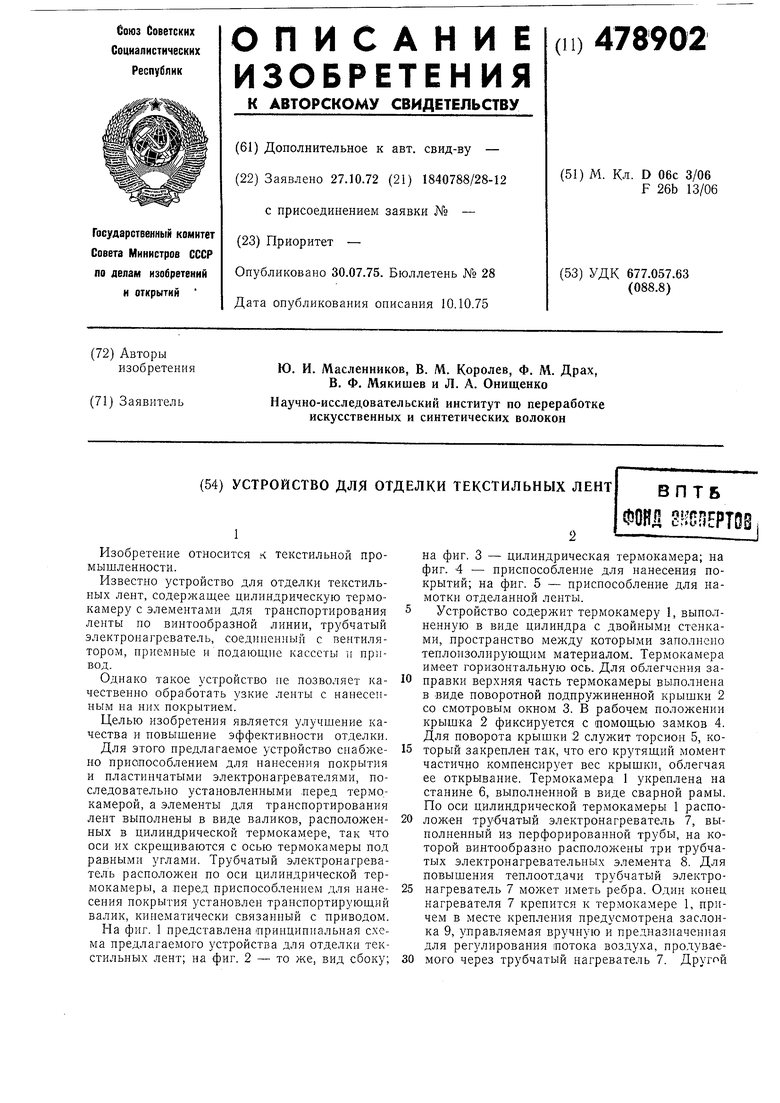

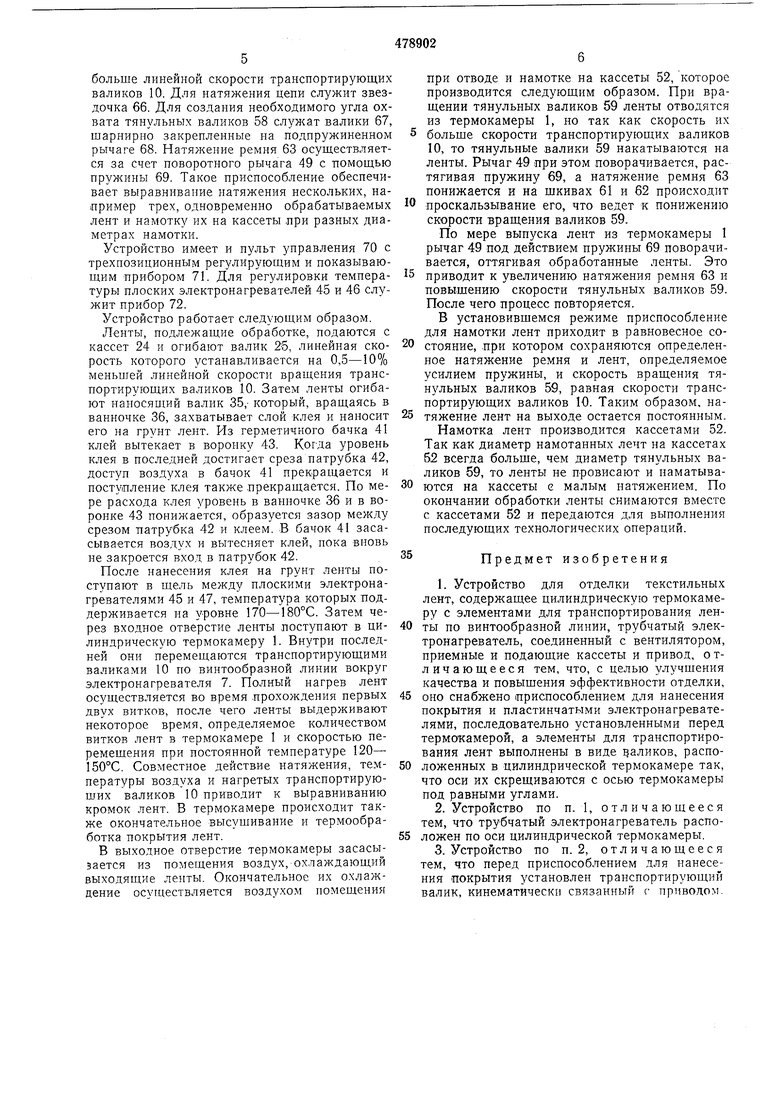

конец электронагревателя 7 свободно проходит через муфту термокамеры 1 (на чертеже не показана) для компенсации температурных удлинений. Вокруг трубчатого электронагревателя 7 в термокамере 1 расположены транспортирующие валики 10, оси которых скрещиваются с осью термокамеры под равными углами. Такое расположение транспортирующих валиков 10 обеспечивает перемещение лепт впутри термокамеры 1 вокруг трубчатого электронагревателя 7 по винтовой линии с заданным шагом, причем ленты при движении контактируют с валиками 10 только одной стороной. Длина транспортирующих валиков 10 обеспечивает размещение внутри камеры нескольких витков ленты. Поэтому при малых габаритах термокамеры 1 внутри нее помещаются больщие отрезки лент, что обеспечивает необходимое время термообработки при заданной скорости перемещения. Транспортирующие валики 10 смонтированы на щарикоподщипниках И, корпуса которых выведены наружу термокамеры 1 с целью предохранения их от нагрева. На корпусах левых подшипников транспортирующих валиков 10 смонтированы зубчатые колеса и звездочки 12, охватываемые цепью 13. Последняя получает движение от привода, размещенного в нижней части станины 6 и включающего электродвигатель 14 и редуктор, передача вращения от которых осуществляется через ступенчатые щкивы 16 и 17, охватываемые ремнем 18. В нижней части станины смонтирован вентилятор 19, соединенный воздуховодом 20 с термокамерой 1, а воздуховодом 21 - с трубчатым электронагревателем 7. Воздуховод 22 служит для выброса части отработанного воздуха в атмосферу. Перед входом в термокамеру установлено на кронштейне 23 приспособление для нанесения покрытия. На этом же кронштейне крепятся разматывающие кассеты 24. Для натяжения лент, подаваемых с разматывающих кассет, служит валик 25, получающий принудительное вращение от привода через цепь звездочки 26, конические щестерни 27, 38, валик 29, ролик 30 и подпружиненный диск 31, смонтированный с возможностью продольного перемещения на оси валика 25. Ролик 30 и диск 31 образуют фрикционный лобовой вариатор, изменение передаточного числа которого достигается перемещением ролика 30 вдоль валика 29 с помощью винта 32 и гайки 33. При наладке машины вращение винта 32 осуществляется вручную с помощью маховичка 34. При линейной скорости валика 25 меньшей линейной скорости транспортирующих валиков 10 возникает деформация растяжения лент. Регулируя величину деформации путем изменения скорости вращения валика 25 с помощью вариатора, можно изменять необходимое натяжение лент, что очень важно при обработке растяжимых, например, трикотажных лент. Приспособление для нанесения покрытия на грунт лент состоит из наносящего валика 35, вращаюи егося в ванночке 36. Валик 35 иметь принудительное вращение. Для этого на нем укреплеп шкив 37, который получает движение от шестерни 28 через плестерпю 38, шкив 39 и ремень 40. Изменяя диаметры шкивов 37 и 39, можно выбрать необходимую скорость вращения наносящего валика 36, обеспечивающую заданную толщину покрытия. Клей, служащий в качестве покрытия грунта ленты, поступает в ванночку 36 из герметического бачка 41, снабженного патрубком 42, срез которого находится на уровне клея в воронке 43, соединенной с ванночкой 36. Срез патрубка 42 и уровень клея образуют гидравлический затвор бачка 41, обеспечивающий сохранение постоянного уровня клея в ванночке 36. Изменение уровня клея осуществляется перемещением бачка 41 по вертикали с помощью регулировочного винта 44. После приспособления для нанесения покрытия на кронштейне 23 укреплены пластинчатые электронагреватели 45 и 46, расположенные над и под обрабатываемыми лента.ми. Из щели, образованной электронагревателями 45 и 46, отсасывается загрязненный продуктами испарения воздух по .патрубку 47, который соединен системой воздуховодов с вентилятором 19. Применение пластинчатых электронагревателей обеспечивает предварительную подсушку покрытия и удаление из пего основной массы растворителя клея. На выходе из термокамеры 1 расположено приспособление для отвода обработанных лент и намотки их на кассеты. Это приспособление смонтировано на кронштейне 48 и поворотном рычаге 49, вращающемся вокруг валика 50. На одном конце валика 50 укреплена звездочка 51, приводящая его во вра:щение, а на другом - фрикционные муфты, па которые надеваются наматывающие кассеты 52. Каждая фрикционная муфта состоит из втулки 53, укрепленной на валу 50 и охватываемой втулкой 54. Движение от втулки 53 к втулке 54 передается за счет трения их торцов и диска 55, давление между которыми создается пружиной 56. Для передачи движения кассетам 52 от муфт служат щпонки 57. На рычаге 49 смонтирован также поворотный валик 58, на одном конце которого расположены тянульные валики 59, получающие движение от валика 58 через фрикционные пружинные муфты 60 свободного хода. На другом конце валика 58 укреплены: щкив 61, получающий вращение от нлкива 62, укрепленного на одном из транспортирующих валиков 10, и ремня 63; и звездочка 64, служащая ля привода во вращение звездочки 51 посредтвом цепи 65. Диаметры шкивов 61 п 62 выраны таким образом, чтобы линейная скоость тянульного валика 59 была па 15-20%

больше линейной скорости транснортирующих валиков 10. Для натяжения цепи служит звездочка 66. Для создания необходимого угла охвата тянульных валиков 58 служат валики 67, шарнирно закрепленные на подпружиненном рычаге 68. Натяжение ремня 63 осуществляется за счет поворотного рычага 49 с помощью пружины 69. Такое приспособление обеспечивает выравнивание натяжения нескольких, например трех, одновременно обрабатываемых лент и намотку их на кассеты .при разных диаметрах намотки.

Устройство имеет и пульт управления 70 с трехпозиционным регулирующим и показывающим прибором 71. Для регулировки температуры плоских электронагревателей 45 и 46 служит прибор 72.

Устройство работает следующим образом. Ленты, подлежащие обработке, подаются с кассет 24 и огибают валик 26, линейная скорость которого устанавливается на 0,5-10% меньшей линейной скорости вращения транспортирующих валиков 10. Затем ленты огибают наносящий валик 35,- который, вращаясь в ванночке 36, захватывает слой клея и наносит его на грунт лент. Из герметичного бачка 41 клей вытекает в воронку 43. Когда уровень клея в последней достигает среза патрубка 42, доступ воздуха в бачок 41 прекращается и поступление клея также прекращается. По мере расхода клея уровень в ванночке 36 и в воронке 43 понижается, образуется зазор между срезом патрубка 42 и клеем. В бачок 41 засасывается воздух и вытесняет клей, пока вновь не закроется вход в патрубок 42.

После нанесения клея на грунт ленты поступают в щель между плоскими электронагревателями 45 и 47, температура которых поддерживается на уровне 170-180°С. Затем через входное отверстие ленты поступают в цилиндрическую термокамеру 1. Внутри последней они перемещаются транспортирующими валиками 10 по винтообразной линии вокруг электронагревателя 7. Полный нагрев лент осуществляется во время прохождения первых двух витков, после чего ленты выдерживают некоторое время, определяемое количеством витков лент в термокамере I и скоростью перемещения при постоянной температуре 120- 150°С. Совместное действие натяжения, температуры воздуха и нагретых транспортирующих валиков 10 приводит к выравниванию кромок лент. В термокамере происходит также окончательное высушивание и термообработка покрытия лент.

В выходное отверстие термокамеры засасывается из помещения воздух, охлаждающий выходящие ленты. Окончательное их охлаждение осуществляется воздухом иомецдения

при отводе и намотке на кассеты 52, которое производится следующим образом. При вращении тянульных валиков 59 ленты отводятся из термокамеры 1, но так как скорость их больше скорости транспортирующих валиков 10, то тянульные валики 59 накатываются на ленты. Рычаг 49 при этом поворачивается, растягивая пружину 69, а натяжение ремня 63 понижается и на шкивах 61 и 62 происходит проскальзывание его, что ведет к понижению скорости вращения валиков 59.

По мере выпуска лент из термокамеры 1 рычаг 49 под действием пружины 69 поворачивается, оттягивая обработанные ленты. Это приводит к увеличению натяжения ремня 63 и повышению скорости тянульных валиков 59. После чего процесс повторяется.

В установившемся режиме приспособление для намотки лент приходит в равновесное состояние, при котором сохраняются определенное натяжение ремня и лент, определяемое усилием пружины, и скорость вращения тянульных валиков 59, равная скорости транспортирующих валиков 10. Таким образом, натяжение лент на выходе остается постоянным. Намотка лент производится кассетами 52. Так каК диаметр намотанных лент на кассетах 52 всегда больше, чем диаметр тянульных валиков 59, то ленты не провисают и наматываются на кассеты с малым натяжением. По окончании обработки ленты снимаются вместе с кассетами 52 и передаются для выполнения последующих технологических операций.

35

Предмет изобретения

1. Устройство для отделки текстильных лент, содержащее цилиндрическую термокамеру с элементами для транспортирования ленты по винтообразной линии, трубчатый электронагреватель, соединенный с вентилятором, приемные и подающие кассеты и привод, о тличающееся тем, что, с целью улучщения качества и повышения эффективности отделки,

оно снабжено приспособлением для нанесения покрытия и пластинчатыми электронагревателями, последовательно установленными перед термокамерой, а элементы для транспортирования лент выполнены в виде даликов, расположенных в цилиндрической термокамере так, что оси их скрещиваются с осью термокамеры под равными углами.

2.Устройство по п. 1, отличающееся тем, что трубчатый электронагреватель расположен по оси цилиндрической термокамеры.

3.Устройство по п. 2, отличающееся тем, что перед приспособлением для нанесения покрытия установлен транспортирующий валик, кинематически связанный г приводом.

Фиг. 2 3

Ю

--цштшм

й

-/

.и: .::..

Г73 5

Ь t

у

72

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения полос клея с противоположных сторон на отрезки эластичной ленты | 1988 |

|

SU1643110A1 |

| Прядильно-армирующий аппарат | 1971 |

|

SU456058A1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВАНИЯ ДЕТАЛЕЙ | 1971 |

|

SU307797A1 |

| Ворсовальная машина для тканей с неразрезным петельным ворсом | 1975 |

|

SU558079A1 |

| Прибор для обработки и сушки фотографических пленок | 1933 |

|

SU34947A1 |

| Пропиточная машина для нанесения покрытий на гибкую рулонную основу | 2020 |

|

RU2766606C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТОРООБРАЗНОЙ ФОРМЫ | 2004 |

|

RU2243091C1 |

| ПРЯДИЛЬНЫЙ АППАРАТ | 1995 |

|

RU2098524C1 |

| Автомат для изготовления фильтров | 1978 |

|

SU737535A1 |

| Крутильная машина для выработки бумажного шнура | 1974 |

|

SU690093A1 |

Фагд

Фиг. 4

61+

61

-С

G5

60 59

58

-52

иг. 5

Авторы

Даты

1975-07-30—Публикация

1972-10-27—Подача