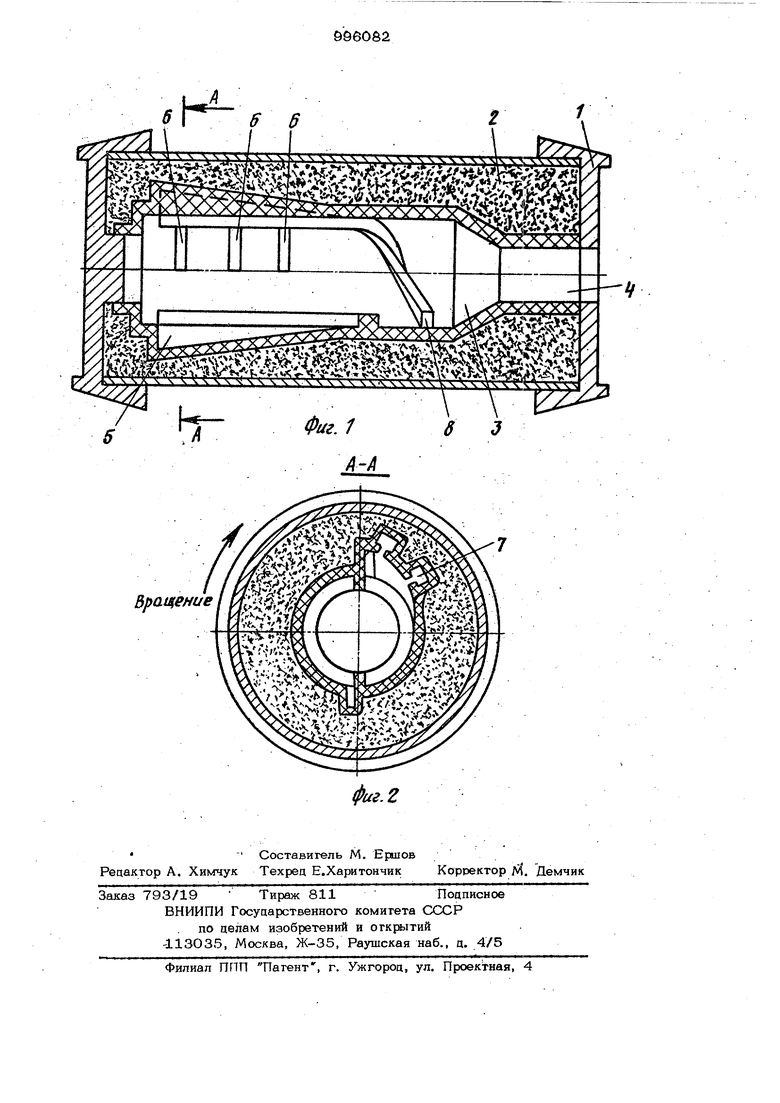

Изобретение относится к литейному произвоцству и MCSKOT быть использовано при получении фасонных заготовок центро бежным литьем, преимущественно по выплавляемым моделям. Известны литниковые.системы для ; центробежного литья, состоящие из метал лоприемника, стояка, яигниковых- каналов и заливаемых полостей , Однако известные литниковые системы не позволяют обеспечить высокую массовую, скорость заполнения кажаой заливаемой полости, что приводит к повышенному браку по недоливам металла. Наиболее близкой к изобретению, по технической сущности и достигаемому результату является литниковая система для иенгробежного литья фасонных заготовок, содержащая расположенный вдоль |Оси вращения цилиндрический мегаллопривмияк с .заливочным отверстием и прямолинейные коллекторы, перпендикулярно X. которым расположены литников1з е канал сообщающиеся с заливаемыми полостями через питатели Сз . Однако известная литниковая система чрезвычайно сложна, трудоемка в испопг нении и требует больщих затрат ручного труда. Наряду с этим эта литниковая Система ограничивает возможность питания отливок, так как направление питания отливок перпендикулярно направлению центробежных сил, а объем металла, раоходуемого на питание, ограничивается поперечными размерами радиального литникового канала, что приводит к образ6ва нию усадочньгх дефектов. Цель изобретения - снижение трудоемкости изготовления формы при оцновре- менном повышении плотности огливок. Указанная цель достигается тем, что в литниковой системе для центрббежнЬго литья фасонных заготовок, содержащей расположенный вдоль оси вращения цилиндрический металлоприемник с заливочным отверстием и Прямолинейные коллекторы, перпендикулярно к которым расположены литниковые каналы, сообщающиеся с заливаемыми полостями через питатели, коллекторы и расположенные по направлению вращения литниковые каналы соепи нены с металлоприемником по всей алине а на рабочей поверхности металлоприем- ника выполнены направляющие ребра, ориентированные вдоль коялекгоров и перехоцящне к заливочному отверстию в ;винтовые с выходом витков по вращению |причем коллекторы примыкают к ребрам в направлении вращения, а пигатели расположены рациально. Коллекторы выполнены расширяющимися по мере уцаления от заливочного огверстия. Литниковые каналы расположены по окружности, имеющей центр, смешенный от оси металлоприемника по направлению к коллекторам на величину, равную глубине коллектора. На фиг. 1 и схематически изображена предлагаемая литейная форма, общий виц-, на фиг. 2 - разрез А-А на фиг. 1. Литниковая система помещена в опоку 1 с формовочной смесью 2. Литниковая система содержит распо;гоженнь1й по оси вращения металлоприем- ник 3 с заливочным отверстием 4, коллекторы 5 и перпендикулярные им и расположенные по вращению литниковые каналы 6, соединенные с металлоприемнико 3 по всей длине и сообщающиеся с заливочными полостями 7, направляющие ребра 8, ориентированные вдоль образующей металлоприемника 3 и переходящие к заливочному отверстию в винтовые с выход витков по вращению. Коллекторы 5 выполнены в виде каналов, примыкающих к ребрам 8 в направлении вращения, а заливаемые полости 7 (фиг. 1) расположены радиально. Коллекторы 5 выполнены расщиряющимися по мере удаления ог заливочного отверстия 4, а литниковые каналы 6 расположены по окружности, имеющей центр, смещенный относительно оси металлоприемника 3 по направлению к коллектору 5 на величину, равную глубине коллектора. Направление вращения указано стрелкой. Литниковая система работает следук щим образом. Металл заливают в металлоприемник 3 через заливочное Отверстие 4.- Заливае мый металл рассредотачивается по поверх ности металлоприемника 3 вблизи заливоч ного отверстия 4 и под влиянием инерционных сил движется относительно этой поверхности противоположно вращению. Направляющие ребра 8 формируют компактные потоки металла и за счет винтовой части ребер плавно направляют их в продольном направлении в коллекторы 5. Продольному движению металла в коллекторах 5 способствует их расширение по мере удаления ог заливочного отверстия 4.Таким образом, металл скапливается в наиболее удаленных частях коллекторов 5,но вследствие влияния,сил инерции, не заполняет литниковые каналы 6 до тех пор, пока не заполнятся в месте их соединения с литниковыми каналами. Заполнение литниковьш; каналов осуществляется последовательно ,начиная с наиболее удаленного. В литниховых каналах металл распределяется по окружности, имеющей центр на оси металлоприемника, и заполняет последовательно полости 7, начиная с первой по потоку металла. Последовательности заполнения полостей и увеличению массовой скорюсти заливки способствует расположение литниковых каналов по окружности, имеющей центр, смещенный относительно оси мегаллоприемника в сторону коллектора на величину, равную глубине коллектора. Смещение на меньшую величину приводит к нерациональному расходу металла на литниковую систему, а смешение на большую - нарушает характер цвижения металла и последовательность ;заполнения полосгей 7. Перпендикулярность литниковых каналов 6 коллекторам 5 обусловлена минимальной трудоемкостью изготовления этой части литниковой системы. Выполнение полосгей 7 рапиально при не посредственном соединении с литниковыми каналами и мегаллоприемником позволяет увеличить плотность отливок за счег улучшения условий питания, так как направление писания совпадает с действием центробежных сил и для питания используется объем металла в литниковом канале и металлоприемнике. При недостатке питания увеличивают объем заливаемого металла: Таким образом, в предлагаемой литниковой системе достигается снижение трудоемкости ее изготовления, что связано с выполнением металлоприемника и других элементов литниковой системы как единого агрегата, ликвицацией трудоемкости ручной операции сборки металлоприемника, коллекторов и литниковых каналов в единую литниковую систему и упрощением операций нанесени Т покрытий и формовки. Предлагаемая литниковая система позволяет м:еханизировагь весь S99 процесс изгоговления форм. Кроме того, позвопяет сократить брак по пористости и улучшить качество отливок. Опробование предлагаемой литниковой системы показывает, что труцоемкость изготовления формы (моцельного блока, оболочки и ) сокращается в 1,5 ра за по сравнению с прототипом, а брак, по пористости сокращается в 2,5 раза. При средней с гоимосги изготовления модельных блоков, оболочек и форм, равной ЗЗО руб. на 1 т сТальнь1х фасон|1ых аеталей, сокращение трудоемкости этих работ позволяет получить экономический Эффект в размере 110 рублей на 1 т литья. Сокращение брака по порисгости с 15% до 6% при стоимости 1 т литья 1,2 тыс. руб. позволяет сэкономить 108 рублей на каждой тонне литья. Суммарный экономический эффект составляет 218 руб. на 1 т отливок. Формула изобретения 1. Литниковая система для центробеж ного лиТья фасонных заготовок, содержащая расположенный вдоль оси вращения цилиндрический металлоприемник с заливочным отверстием и прямолинейные коллекторы, перпеи/.икулярно, к когорым расположены литниковые каналы, сообщающиеся с заливаемыми полостями через 2 питатели, отличающаяся тем, что, с целью снижения трудоемкости иэготовления формы при одновременном по вышении плотности огливок, коллекторы и расположенные по направлению вращения литниковые каналы соединены с металлоприемйиком по всей длине, а на рабочей поверхности металлсприемника выполнены направляющие ребра, ориентир анные вдоль коллекторов и перехоаяшне к заливочному отверстию в винтовые с выходом витков по вращению, коллекторы примыкают к ребрам в направления вращения, а питатели расположены радиаль- но. 2.Литниковая система по п. 1, о т - личаюшаяся тем, что коллекторы выполнены расширяющимися по мере удаления от заливочного отверстия. 3.Литниковая система по пп. 1 и 2, отличающаяся тем, что литниковые каналы . расположены по ок{)ужности, имеющей центр, смещенный о г. оси метал- лоприемника по направлению к коллекторам на величину, равную глубине коллектора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 697249, кл. В 22 D 13/О4, 1978. 2.Авторское свидетельство СССР № 350579, кл. В 22 D 13/О4, 1972. 3.Авторское свидетельство СССР № 663479, кл. В 22D 13/О6, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для центробежного литья фасонных отливок | 1978 |

|

SU663479A1 |

| Устройство для центробежного литья | 1979 |

|

SU854570A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| Литниковая система для центробежного литья фасонных отливок | 1986 |

|

SU1447557A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| МЕТАЛЛОПРИЕМНИК ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2008 |

|

RU2402403C2 |

| Устройство для заполнения форм расплавом | 1976 |

|

SU597501A1 |

| Литейная форма для получения многослойных отливок | 1990 |

|

SU1748931A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-23—Подача