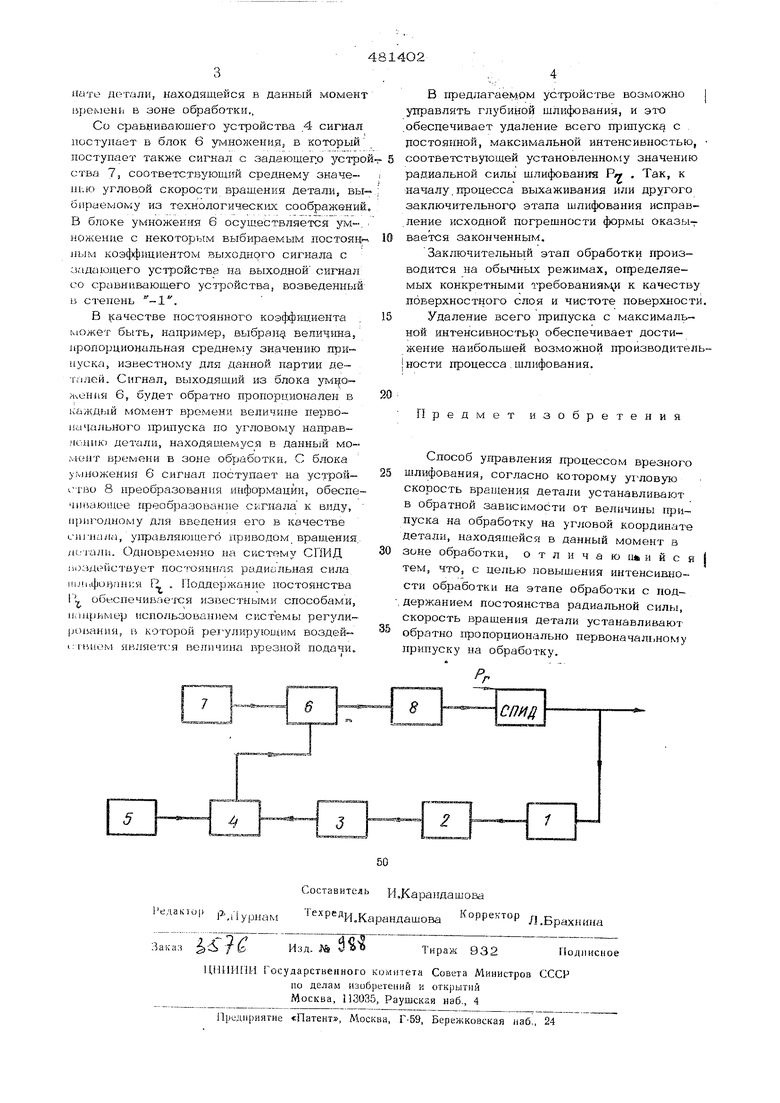

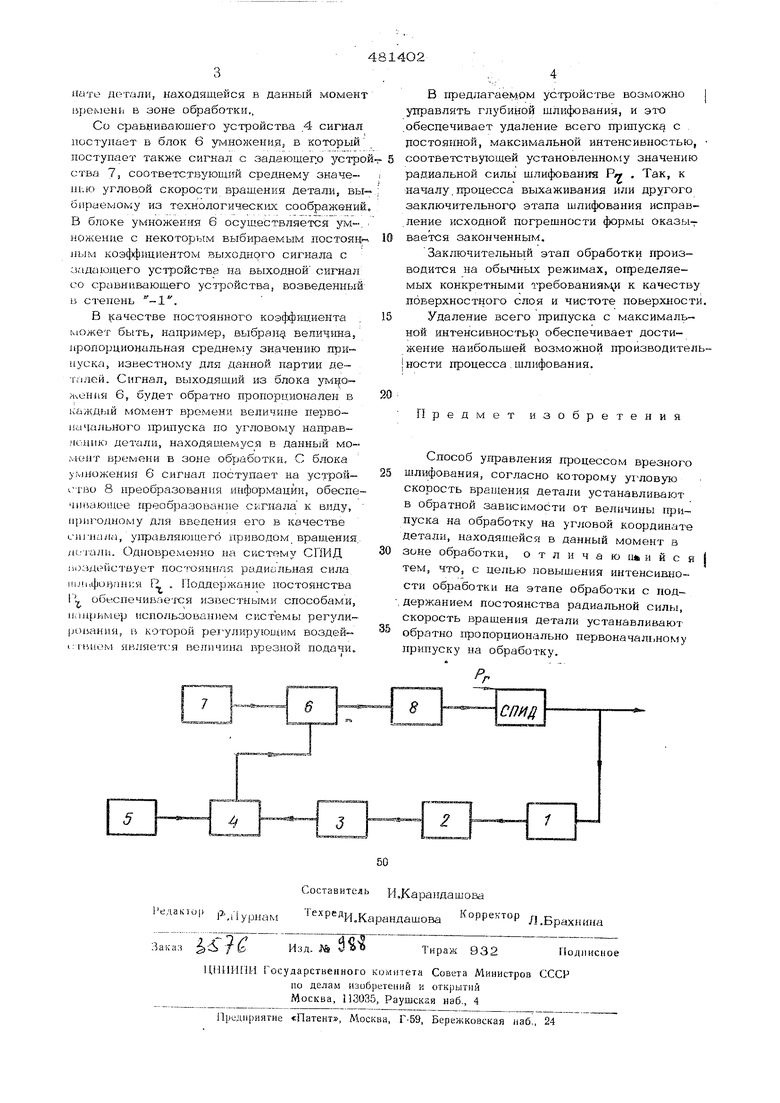

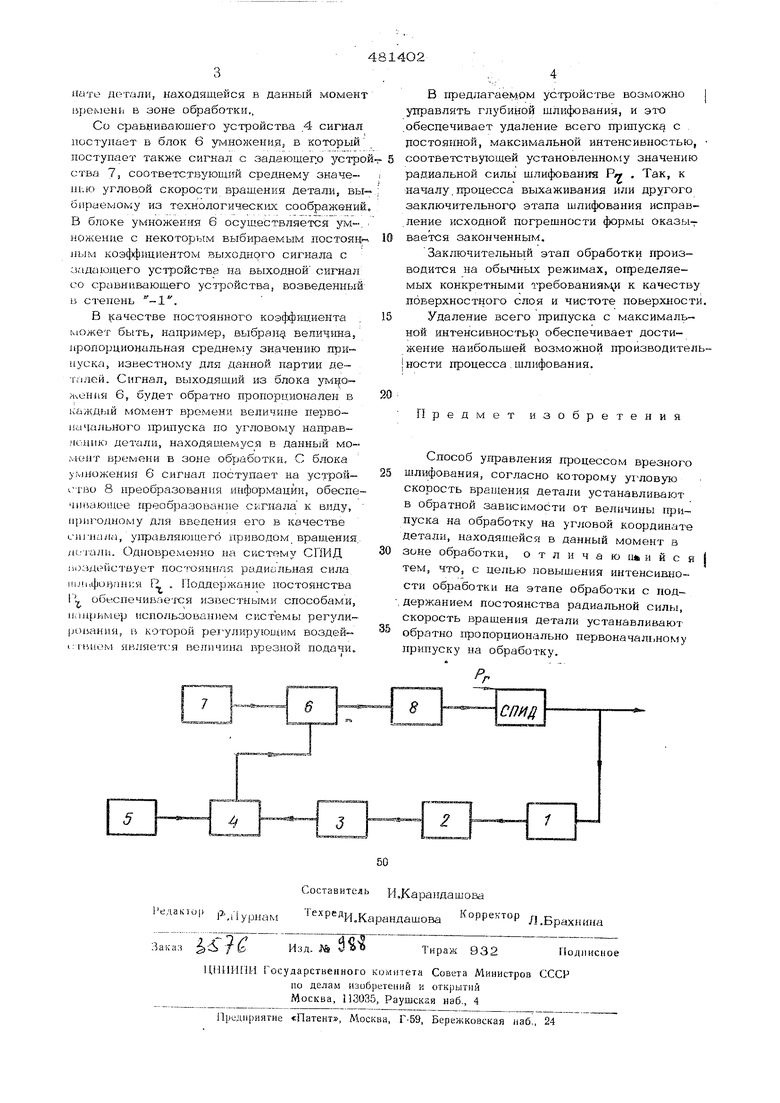

пате детали, находящейся в данный момент времени в зоне обработки,, Со сравнивающего устройства ,4 сигнал поступает в блок 6 у лноженирг в который поступает также сигнал с задающег.о устро ства 7, соответствующий среднему значеП1ЛО угловой скорости вращения детали, вы бираемому из технологических соображений В блоке умножения 6 осуществляется jivi-, ножение с некоторым выбираемым постояН лым коэффициентом выходного сигнала с задающего устройстве на выходной сигнал со сравнивающего устройства, возведенный li степень . В ачестве постоянного коэффициента , может быть, например, выбран вепич ша, пропорциональная среднему значению припуска, известному для данной партии дег;л1ей. Сигнал, выходящий из блока yb-sijo- лчония 6, будет обратно пропорционален в каждый момент времени величине первоначального гфштуска по угловому нанравjroiiiiK) детали, находящемуся в данный момент времени в зоне обработки, С блока умножения 6 сигнал поступает на устрой- iTBO 8 преобразования информации, обеспечива.ющее преооразование сигнала к виду, пригодному для введения его в качестве си1-11ала, управляющего приводом вращения., . Одновременно на систему СПИД воздействует постоянная радиильная сила иии.фования F1 . Поддержание постоянства IV обеспечиваегся известными способами, 11;|цример использованием системы регулиpoisaHusi, в которой ре1улирующим воздей- iMiinoM является величина врезной подачи. В предлагаемом устройстве возможно | управлять глубиной шлифования, и это .обеспечивает удаление всего npimycK с достоянной, максимальной интенсивностью, соответствующей установленному значению радиальной силы шлифования Рг . Так, к началу. процесса выхаживания или другого заключительного этапа шлифования исправление исходной погрешности формы оказы вается законченным. Заключительный этап обработки производится на обычньк режимах, огфеделяемых конкретными требованиями к качеству поверхностного слоя и чистоте поверхности. Удаление всего припуска с максимальной интенсивность$(з обеспечивает дости . жение наибольшей возможной производитель{ности процесса.шлифования. Предмет изобретения Способ управления процессом врезного шлифования, согласно которому угловую скорость вращения детали устанавливают в обратной зависимости от величины гфипуска на обработку на угловой координате детали, находящейся в данный момент в зоне обработки, о т л и ч а ю и и и с я тем, что, с целью повышения интенсивности обработки на этапе обработки с поддержанием постоянства радиальной силы, скорость вращения детали устанавливают обратно пропорционально первоначальному припуску на обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВДЕТАЛЕЙ12 | 1972 |

|

SU428931A1 |

| Способ управления циклом круглого врезного шлифования | 1989 |

|

SU1715562A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Авторы

Даты

1975-08-25—Публикация

1972-04-15—Подача