1

Изобретение относится к технологии процесса полимеризации, а именно к процессу полимеризации или сополимеризации расплавленного тримера формальдегида - 1,3,5 - триоксана с по1гучением твердого полимерного продукта в виде порошка, и может быть использовано при получении полимеров или сополимеров 1,3,5 - триокса- на, например, с 1,3 - диоксоланом или окисью этилена.

Известен способ получения полиформальдегида путем полимеризации jj опо лимерияации триоксина, заюхючающийся во введении в расплавленный триоксан диоксолана и инициаюра, трехфтористого бора,

в результате чего образуется рлотная масса сополимера, измельчаемая силовым устройством.

Предлагаемый способ отличается тем, что расплавленный триоксан вспенивают и поддерживают во вспененном состоянии в течение всего времени от введения инициатора до превращения жидкой пены в тьердую пористую массу nojuiMepa, которая значительно легче поддается измельчению,

чем плотная твердая масса, полученная из невспененного расплава триоксана.

Для вспенивания жидкого триоксана можно применять быстроходные мешалки различных конструкций, а также отдельно или в сочетании с ними другие гфиемы интенсификации образования пены и стаби- дшзации образующейся пены, например подачу инертного газа, введение веществ- порофоров, веществ, повышающих вязкость расплгавленного триоксана и стабиш1311() пену поверхностно-активных веществ.

Все вводимые в пoJШмepизyюшyюcя систему вещества не должны вызывать дезактивацию инициатора и не должны снижать молекулярный вес образующегося по;шмера.

Пример. Применяют роакпнонное устройство, которое состоит из стекляин1.го цили1щрического сосуда с плоским дном, имеющего внутренний диаметр 74 мм и высоту 93 мм. Сосуд снабжен нлотн-о закрывающейся КрЫЩКОЙ с ОТВ1;рСТИОМ ДЛЯ ввода инициатора. По центру крышки iipu.xi дит вал мешалки, имеющий уплотнение. Ва мешалки соединен с электродвигателем, число оборотов которого можно регулировать при помощи лабораторного автотранс форматора (ЛАТР). На валу мешалки укре лена металлическая прямоугольная рамка, согнутая из полоски стали (шириной 10 м и толщиной 2 мм) с остро заточенными ребрами так, чтобы при вращении вала пересекаемая ребрами рамки площадь была бы минимальной. Прямоугольная рамка имеет ширину 7О мм и высоту 30 мм. Вал вместе с укрепленной на ней рамкой можно перемещать внутри сосуда вверх или вниз. Стеклянный реакционный сосуд обогревают снаружи при помощи инфракра ной лампы, чтобы было удобно наблюдать за изменением состояния реакционной см& си. В реакционный сосуд помещают 150 г кристаллов триоксана, которые расплавляют при помощи инфракрасной лампы. В расплав вводят от 4,5 до 7,5 г диоксолана и 6-7,5 г пропиленкарбоната, со держащего 0,О045-0,ОО75 г трехфторис того бора. Немедленно включают электро.двигатель, устанавливая при помоши ЛАТ напряжение 220-240 в и силу тока 1- 1,5А. Скорость враще гая мешалки дости гает 8000 об/мин. Мешалку при этом О1тускают до дна сосуда. В реакционном сосуде сразу же образуется интенсивная пена, которая через 1-2 мин превращаетс в твердую пористую массу полимера. Пол мер измельчают в порошок, перемешая внутри сосуда мешалку, вращающуюся с той же скоростью, вверх и вниз в течени 9-10 мин. Сила тока в цепи двигателя при этом достигает максимально 6 А. Полученный порошок высыпают из реакционного сосуда, на стенках и на дне его остается небольшой налет из легко счищаемой пористой массы полимера в местах, к которым недостаточно близко под- ходила мешалка. Простым и эффективным способом очис ки внутренней поверхности реакционного аппарата от оставшейся на ней пористой массы полимера может быть, например, обработка поверхности быстродвижущимис гранулами товарного полиформальдегида, которые вводят внутрь аппарата и выдерживают при работающей мещалка с максимальным числом оборотов. Полученный порошок (95%) проходит сквозь сито с отверстиями диаметром 0,4 мм. Степень конверсии триоксана в данном примере составляет 95%. Пример2,В реакционный сосуд, что и в гфимере 1, помещают исходные вещества в тех же количествах. Немедленно включают электродвигатель, устанавливая при помощи ЛАТР скорость вращения около 1ОО об/мин, достаточную для быстрого смешения компонентов, но недостаточную для интенсивного вспенивания расплавленного триоксана. Как только реакц№онная масса помутнеет и начнет густеть, мещалку поднимают, выдвигая из слоя жидкости, так как в противном случае иэ-за образования через 15-30 сек плотного монолитного полимера электродвигатель мешалки .остановится, несмотря на увеличение силы тока свыше б А. Через 10 мин после начала опыта выдвинутую из слоя затвердевшей реакционной массы мешалку приводят во вращение со скоростью около 80ОО об/мин и опускают для измельчения образовавшегося плотного монолитного полимера. При этом скорость передвижения вала вниз поддерживают максимально возможной, но такой, чтобы двигатель из-за чрезмерного сопротивле1шя (сила тока 4-6 А) не остановился. Полученную твердую монолитную массу полимера измельчают только не более, чем на 5О% даже через 30 мин. П р и м е р ,3. Выполняют два опыта. В первом опыте процесс начинают так, как описано в примере 1, а во втором - так, как описано в примере 2, но не доводят процесс до измельчения полимера, а прекращают перемешивание как только полим€з- ризующаяся масса начинает затвердевать, выбирая этот момент визуально. После прекращения перемешивания твердеющую массу полимера в обоих сериях опытов выдерживают до полного завершения процесса полимеризации и охлаждения полученного продукта. В первом опыте в реакционном сосуде остается в основном пористая затвердевшая масса полимера, во втором - сплошная ,затвердевщая масса по;шмера, так как в этом случае интенсивного вспенивания расплавленного триоксана специально не проводят. Затвердевшую массу, как пористую, так и сплошную, осторожно извлекаиуг из реакционного сосуда и выпиливают из нее обрасз- цы для испытания на сжатие в виде кубиков с размером ребра 10-2О мм. Испытание на сжатие выполняют при помоши гидравлического пресса, замеряя максимальное давление масла на поршень в момент разрушения образца и расстчитывая возникающее при этом удельное максимальное усилие на грань кубика в 1 кгс/см . Р езультаты испытаний приведены в таблице.

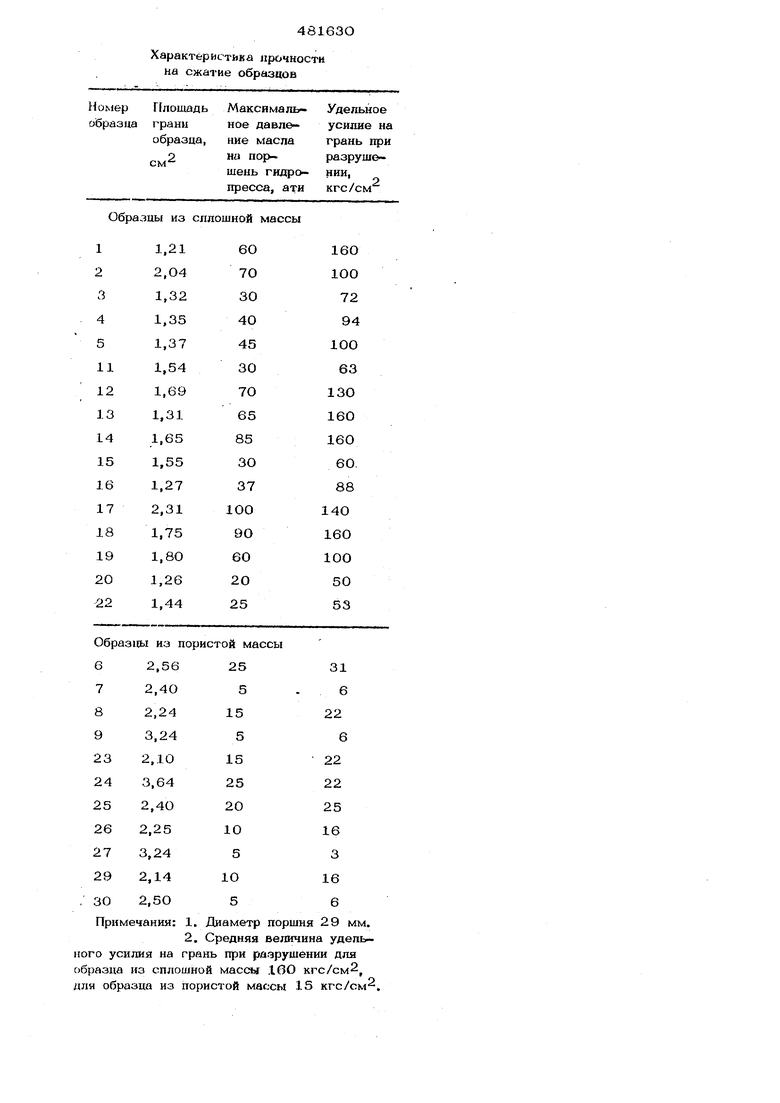

Характеристика нрочности на сжатие образцов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЦЕТАЛЕЙ | 1992 |

|

RU2044000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВЫХ ЭФИРОВ ПОЛИОКСИМЕТИЛЕНГЛИКОЛЕЙ | 2003 |

|

RU2244723C1 |

| СУПЕРВПИТЫВАЮЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИТ, СОДЕРЖАЩИЙ СУПЕРВПИТЫВАЮЩИЙ ПОЛИМЕР И ЦЕЛЛЮЛОЗНЫЕ НАНОФИБРИЛЛЫ | 2009 |

|

RU2503465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВТРИОКСАНА | 1969 |

|

SU239553A1 |

| СВЯЗЫВАНИЕ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ И ПЕНЫ | 1998 |

|

RU2213101C2 |

| СШИТЫЕ ГЛИНИСТЫЕ ПОЛИМЕРНЫЕ ГЕЛИ В НОВЫХ ФИЗИЧЕСКИХ ФОРМАХ, СПОСОБЫ ИХ ФОРМИРОВАНИЯ И ВАРИАНТЫ ПРИМЕНЕНИЯ | 2008 |

|

RU2480276C2 |

| СПОСОБ СНИЖЕНИЯ СРЕДНЕГО МОЛЕКУЛЯРНОГО ВЕСА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU297195A1 |

| Способ получения неводных полимерных дисперсий | 1973 |

|

SU627758A3 |

| ТРИФУНКЦИОНАЛЬНЫЙ ФТАЛОНИТРИЛЬНЫЙ МОНОМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ СВЯЗУЮЩЕГО НА ЕГО ОСНОВЕ | 2019 |

|

RU2744165C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОЦЕПНЫХ ПОЛИМЕРОВ | 1969 |

|

SU248976A1 |

Примечания: 1. Диаметр поршня 29 мм. 2. Средняя величина удепьного усилия на грань при разрушении для образца из сплошной массы .160 кгс/см2, для образца из пористой массы 15 кгс/см.

78

Как видно из првведеш0 1х данных, сред- расплавленного жидкого три океана, о т нее снижение грочности составляет 1О6:15 личаюшийся тем, что, с целью 7 раз, в то время максимальное снижение образования пористой, легкоизмельчаемой прочностиБ результате применешя предлаг- .массы твердого полимера, жидкий триокгаемого способа достига ГбО:6 27 раз, 5 сан вспенивают и поддерживают в реакцио ьПредмет изобрет и я течение всего времени процесса по;шмериСпособ получения полиформальдегидазации, необходимого для превращения жидпутем полимеризации или сополимеризации кой пены в твердую пористую массу.

48163О

;ном объеме во вспененном состоянии в

Авторы

Даты

1975-08-25—Публикация

1973-05-03—Подача