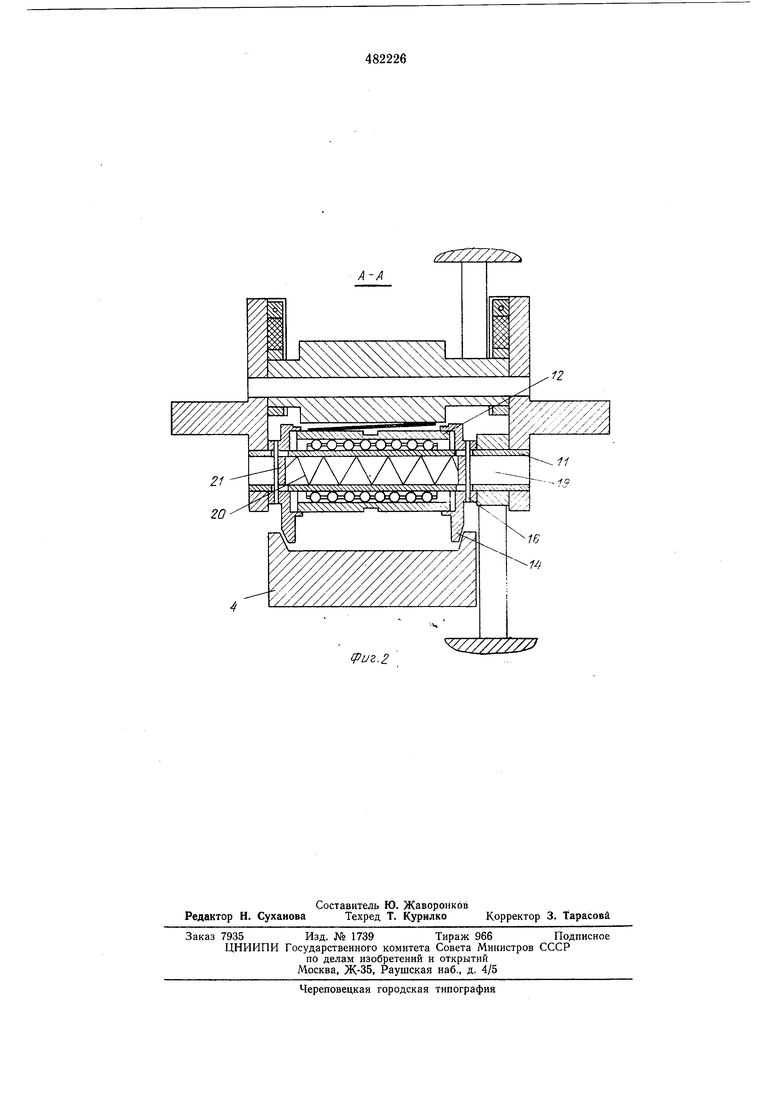

ющие выполнены со скосами. Рычаг 17 зафиксирован на оси 11 штифта 19. Реборды 14 подпружинены одна относительно другой пружиной 20.

Устройство работает следующим образом. Приведение натянутого между эксцентриками 5 и онорными валками 12 материала 13 в соосное положение с призматической направляющей 15 начинается после освобождения рычагов 17, которые под действием пружин 18 поворачиваются против часовой стрелки и, будучи соединенными штифтами 16 с осями опорных валков 12, соответственно поворачивают и эти оси, а вместе с ними и реборды 14, выполненные в виде эксцентриковых шайб, поско.чьку последние также посредством штифтов 16 соединены с этими осями. При этом поворот реборд вначале приводит к беззаборному сближению фасонных скосов по их наружному контуру со скосами призматической направляющей 15, после которого начинается сближение спаренных реборд, продолжающееся до тех пор, пока подаваемый материал не зажатым между концентрическими буртиками иа их торцах, что обуславливает автоматическое приведение его оси симметрии на плоскость симметрии призматической направляющей с соответствующими поперечными перемещениями подающей каретки 1. Затем при переносе подаваемого материала на величину щаговой подачи реборды, скользя фасонными скосами по скосам призматической направляющей, обеспечивают сохранение достигнутой соосности подаваемого материала и призматической нанравляющей.

После осуществления шагового переноса

подаваемого материала при принудительном повороте рычагов 17 по часовой стрелке спаренные реборды под действием пружин 20, сжатых между заглушками 21 и штифтами 16, раздвигаются и освобождают материал. Затем цикл повторяется.

Предмет изобретен и я

1.Устройство для подачи полосового и ленточного материала в штамп, содержащее каретку, несущую подпружинеииые эксцентрики, установленные в стойках и поворачиваемые вокруг осей под действием верхней плиты щтампа, а также опорные валки для подаваемого материала, установленные с возможностью вращения на осях под эксцентриками, отличающееся тем, что, с целью повышения точности направления материала в щтамп, по концам каждого из опорных валков свободно установлены реборды, взаимодействующие во время подачи материала и устанавливаемые в заданное положение в осевом направлении направляющими, дополнительно установленными между кареткой и нижней плитой штампа, и поворачиваемые вокруг осей опорных валков подпружиненными рычагами, один конец каждого из которых закреплен на оси опорного валка, а второй конец расположён, на нижней плите штампа.

2.Устройство по п. 1, отличающееся тем, что взаимодействующие поверхности реборд и направляющих выполнены со скосом.

3.Устройство по п. I, отличающееся тем, что оно снабжено подпружиненной относительно нижней плиты штампа дополнительной плитой, на которой установлены каретка и направляющие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в штамп | 1973 |

|

SU470340A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп для последовательной многопереходной вытяжки | 1980 |

|

SU1134260A2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1979 |

|

SU789191A1 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

f77/77777

.

риг.2

Авторы

Даты

1975-08-30—Публикация

1973-02-27—Подача