(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ШТАМПА

1

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону шта.мпа.

Известно устройство для подачи полосового и ленточного материала в рабочую зону штампа, содержащее подающую каретку, несущую эксцентриковые захватные органы, закрепленные на ней по обе стороны рабочей зоны щтампа в направлении, перпендикулярном направлению подачи, и кинематически связанные с верхней плитой щтампа 1.

Недостатком известного устройства является недостаточная точность щага подачи.

Цель изобретения - повьЕщение точности щага подачи путем исключения гофрообразования материала при подаче.

Поставленная цель достигается тем, что устройство снабжено дополнительными эксцентриковыми захватными органами, эксцентриковые захватные органы связаны с верхней плитой щтампа с возможностью последовательного взаимодействия с подаваемым материалом каждого из них от центра подающей каретки к ее концам, оси эксцентриков, расположенных на подающей каретке со стороны подачи материала, наклонены в направлении, противоположном направлению подачи материала, а оси эксцентриков, расположенных на подающей каретке со стороны, противоположной подаче материала, наклонены в направлении подачи материала.

Кинематическая связь эксцентриков с верхней плитой может быть осуществлена через рычаги, выполненные с уменьщающейся от центра подающей каретки к ее кон10цам длиной, или через горизонтально установленную планку с пазами, и.меющими уменьшающуюся от центра подающей каретки к ее концам длину, и рычаги, один конец каждого из которых связан с эксцентриком, а другой установлен в одном из пазов.

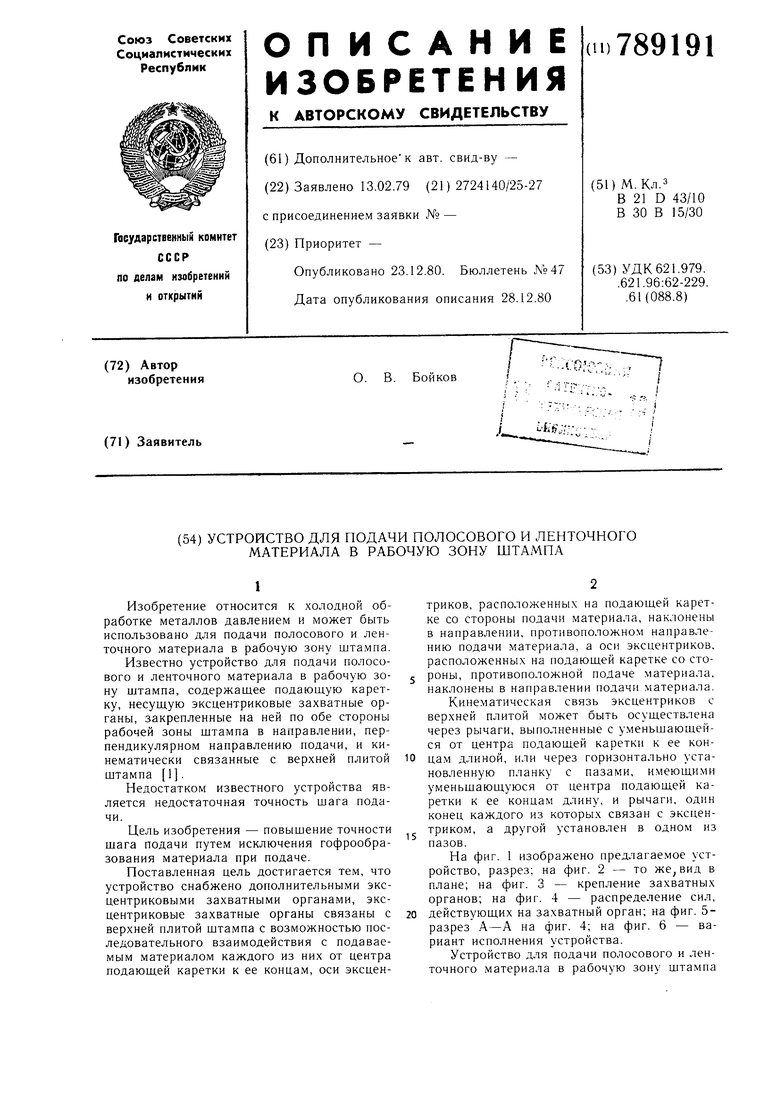

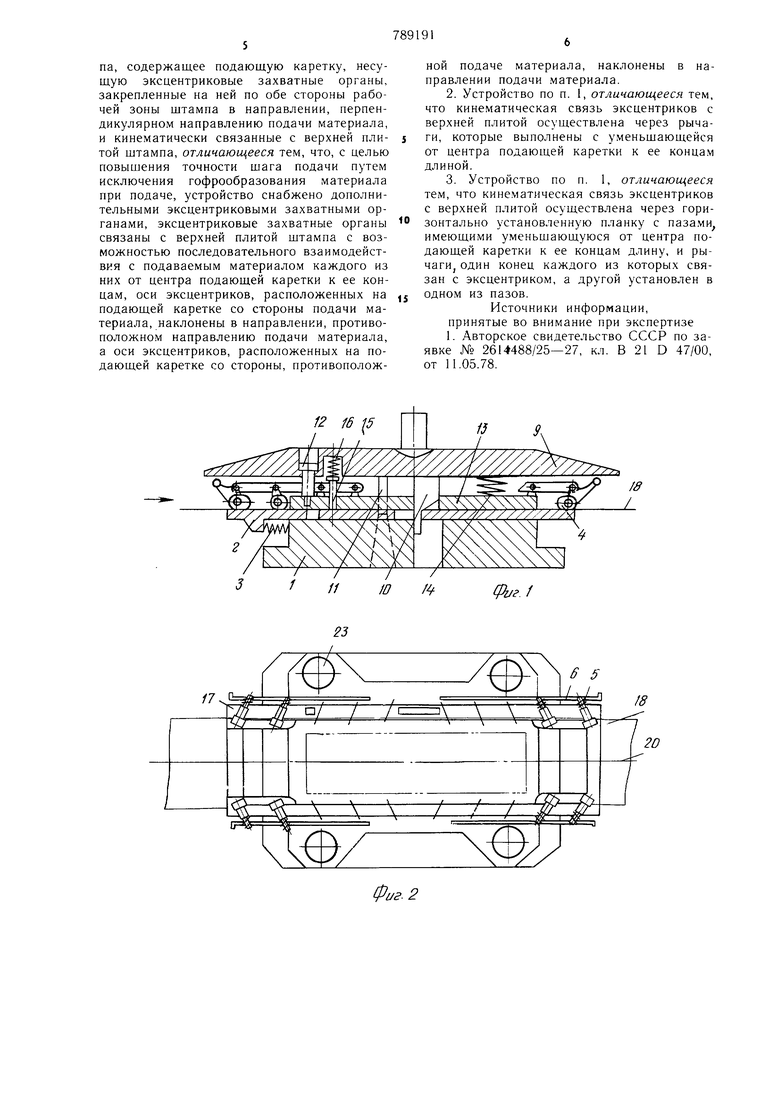

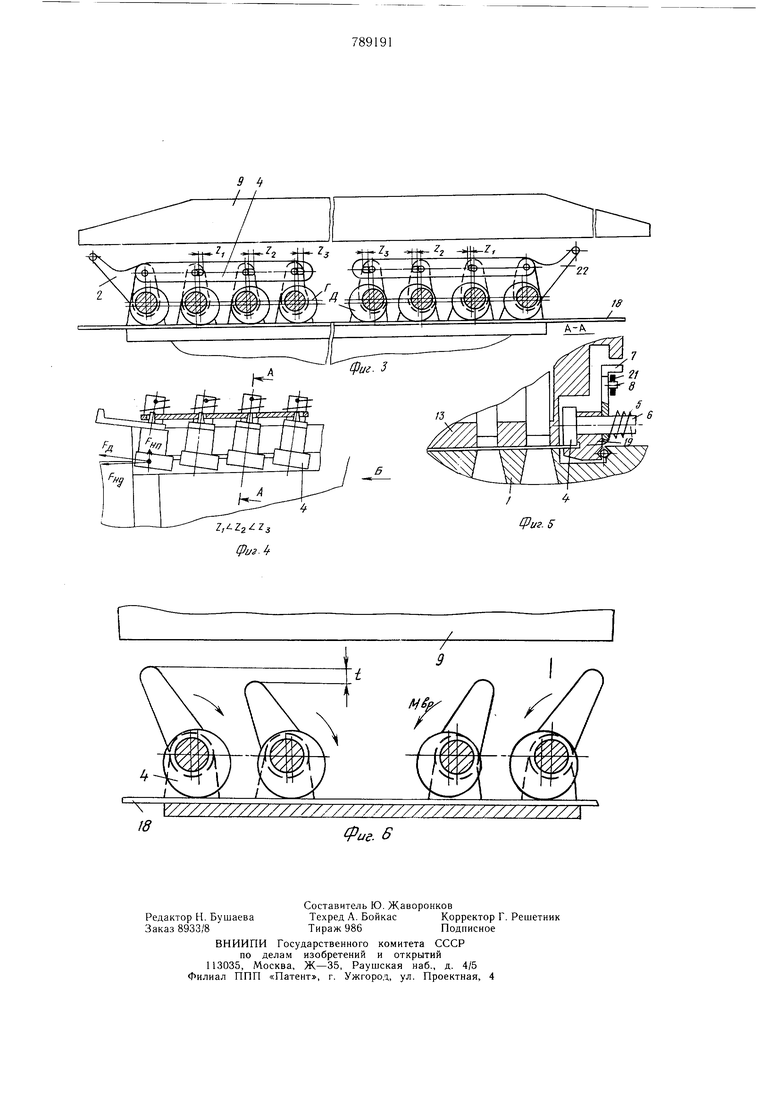

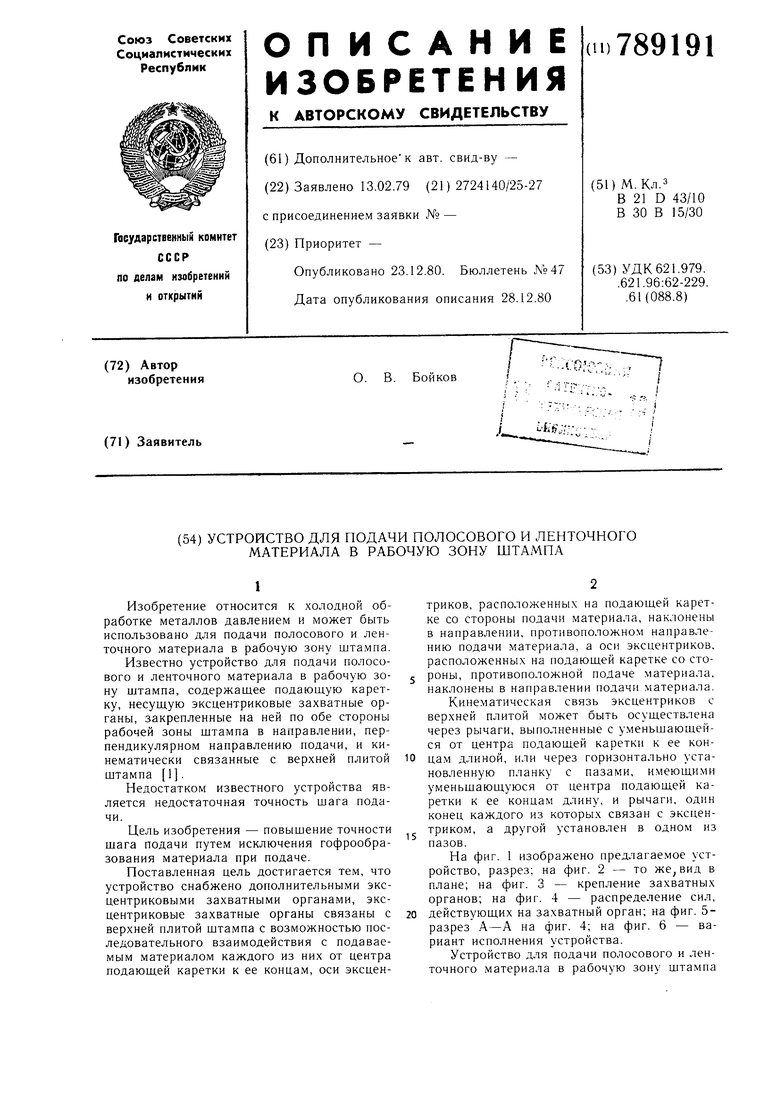

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - то же, вид в

плане; на фиг.

крепление захватных

органов; на фиг. 4 - распределение сил, 20 действующих на захватный орган; на фиг. 5разрез А-А на фиг. 4; на фиг. 6 - вариант исполнения устройства.

Устройство для подачи полосового и ленточного материала в рабочую зону щтампа

содержит нижнюю нлиту 1, в направляющих которой установлена подающая каретка 2, подпружиненная относительно нижней плиты 1 пружиной 3. На подающей каретке 2 шарнирно закреплены эксцентриковые захватные органы 4, подпружиненные пружинами 5 кручения и установленные на осях 6. На тех же осях закреплены одним концом рычаги 7, на рычагах закреплены щтифты 8. На верхней плите 9 штампа закреплены клин 10, взаимодействующий с подающей кареткой 2, и пуансон 11.

Кроме того, в верхней плите 9 установлены с возможностью перемещения относительно нее винты 12, ввернутые в прижим 13, который подпружинен относительно верхней плиты пружинами 14 и в котором установлен фиксатор 15, подпружиненный относительно верхней плиты 9 пружиной 16.

Подающая каретка 2 выполнена в виде рамы 17, на каждом из концов которой закреплены расположенные в два ряда захватные органы 4, взаимодействующие с материалом 18, причем каждый ряд захватных органов 4 расположен по одну из сторон подающей каретки 2.

Захватные органы 4 (эксцентрики 4), расположенные на одном из концов подающей каретки 2, например левом, подпружинены по часовой стрелке, а захватные органы 4 (эксцентрики 4), расположенные на правом конце подающей каретки 2, подпружинены против часовой стрелки.

Ось 6 каждого из эксцентриков 4 закреплена в стойке 19, смонтированной на подающей каретке 2, причем оси 6 каждого ряда эксцентриков 4, расположенных на левом конце подающей каретки 2 (см. фиг. 2), расположены под углом к оси 20 подачи материала 18.

Оси 6 каждого ряда эксцентриков 4, расположенных на правом конце подающей каретки 2, также расположены под углом к оси 20 подачи материала 18, но наклонены в противоположную сторону относительно оси щтампа.

Каждый из щтифтов 8 одного из рядов эксцентриков 4 расположен в одном из пазов, выполненных в тяге 21, причем длина пазов в направлении от центра штампа уменьщается. На крайней оси 6 каждого из рядов эксцентриков 4 закреплен рычаг 22, связанный с тягой 21 и взаимодействующий с верхней плитой 9. Верхняя плита 9 перемещается по колонкам 23.

Устройство для подачи полосового и ленточного материала в рабочую зону щтампа работает следующим образом.

При ходе верхней плиты 9, например под действием ползуна пресса (не показаны), прижим 13 поднимает материал 18 к нижней плите 1 щтампа и фиксирует его в этом положении.

По мере опускания верхней плиты 9 вниз пуансон 11 осуществляет вырубку заготовки, а от воздействия верхней плиты на рычаги 22 эксцентриков 4 последние разворачиваются, левая группа против, а правая по часовой стрелке, преодолевая сопротивление пружин 5 кручения.

Происходит освобождение материала 18

от эксцентриков 4, причем первыми освобождают материал 18 крайний левый и (см. фиг. 3) крайний правый эксцентрики 4.

Вторыми - вторые левый и правый эксцентрики 4, третьими - третий левый и правый и т. д. к центру щтампа.

Это обеспечивается тем, что зазоры 7 (см. фиг. 3) между щтифтами 8 в овальных пазах различные 7,.

Далее клин 10, опускаясь, перемещает подающую каретку 2 вправо, сжимая пружину 3 до момента, пока фиксатор 15 заскочит в отверстие в подающей каретке 2.

Ход верхней плиты 9 вниз на этом заканчивается.

При ходе верхней плиты 9 вверх все 0 детали устройства взаимодействуют в обратной последовательности, а именно: пуансон 11 выходит из материала 18, верхняя плита 9 выходит из взаимодействия с рычагами 22 - и эксцентрики под действием пружины 5 захватывают материал 18, причем первыми это делают левый и правый центральные эксцентрики 4, затем все последующие от центра к краям.

В результате материал 18 «разглаживается от центра и натягивается по четырем Q направлениям.

Наличие зазоров в отверстиях тяги 21 обеспечивает достаточную автономность каждого из эксцентриков несмотря на их связь с тягой 21.

Далее прижим 13 освобождает материал 18 окончательно и выдерживает фиксатор 15 из подающей каретки 2. Подающая каретка под действием пружины 3 перемещается влево до упорэ в узкую часть клина 10.

Поскольку оси 6 развернуты к оси 20 0 под углом менее 90° (см. фиг. 4), то от действующего усилия Fa, на эксцентрики 4 возникают две составляющие силы,Рцп - натягивающая поперечная сила и натягивающая продольная сила.

Благодаря такому распределению сил и последовательности зажима подаваемого материала 18 эксцентриками 4, натяжение материала осуществляется по четырем направлениям (см. фиг. 2), что обеспечивает

0 высокую точность щага подачи. Заданную последовательность зажима материала 18 можно осуществить за счет разности длин рычагов 7 (см. фиг. 6).

Формула изобретения

1. Устройство для подачи полосового и ленточного материала в рабочую зону щтампа, содержащее подающую каретку, несущую эксцентриковые захватные органы, закрепленные на ней по обе стороны рабочей зоны щтампа в направлении, перпендикулярном направлению подачи материала, и кинематически связанные с верхней плитой щтампа, отличающееся тем, что, с целью повыщения точности щага подачи путем исключения гофрообразования материала при подаче, устройство снабжено дополнительными эксцентриковыми захватными органами, эксцентриковые захватные органы связаны с верхней плитой щтампа с возможностью последовательного взаимодействия с подаваемым материалом каждого из них от центра подающей каретки к ее концам, оси эксцентриков, расположенных на подающей каретке со стороны подачи материала, наклонены в направлении, противоположном направлению подачи материала, а оси эксцентриков, расположенных на подающей каретке со стороны, противоположной подаче материала, наклонены в направлении подачи материала. 2.Устройство по п. 1, отличающееся тем, что кинематическая связь эксцентриков с верхней плитой осуществлена через рычаги, которые выполнены с уменьщающейся от центра подающей каретки к ее концам длиной. 3.Устройство по п. 1, отличающееся те.м, что кине.матическая связь эксцентриков с верхней плитой осуществлена через горизонтально установленную планку с пазами имеющими уменьщающуюся от центра подающей каретки к ее концам длину, и рычаги, один конец каждого из которых связан с эксцентриком, а другой установлен в одном из пазов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2614488/25-27, кл. В 21 D 47/00, от 11.05.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1428504A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Штамп для обработки материала | 1980 |

|

SU946741A1 |

| Способ подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1166869A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для подачи полосовогои лЕНТОчНОгО МАТЕРиАлА B РАбОчуюзОНу шТАМпА | 1979 |

|

SU841734A1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1973 |

|

SU482226A1 |

фиг. 2

Авторы

Даты

1980-12-23—Публикация

1979-02-13—Подача