(54) АВТОМАТ ПИТАНИЯ ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ПИТАНИЯ ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ | 1970 |

|

SU286467A1 |

| Роторный автомат питания | 1986 |

|

SU1340982A1 |

| Загрузочный ротор | 1990 |

|

SU1745508A1 |

| Роторно-конвейерная линия для сборки комплекта деталей | 1985 |

|

SU1393575A1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

| Роторный автомат питания | 1987 |

|

SU1414555A2 |

| Роторное питающее устройство | 1985 |

|

SU1266706A1 |

| Автомат для расфасовки домашнего сыра в стаканчики | 1977 |

|

SU925763A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

Изобретение относится к автоматизации технологических процессов в машиностроении, в частности к устройствам для поштучной выдачи изделий в зону обработки или сборки, преимушественно для роторных и роторно-конвейерных машин.

По основному авт. св. № 286467 известен автомат питания для поштучной выдачи изделий, преимуш,ественно для роторных и роторно-конвейерных машин, содержаш.ий вертикальный вал, на котором смонтирован бункер с равномерно расположенными по окружности воронками и ползуны с рабочими органами, выполненными в виде захватов, состоящих из нескольких подвижных соосно расположенных звеньев, одно из которых является выталкивателем. Автомат обеспечивает поштучную выдачу изделий типа валиков, втулок, острых конусов, валиков со шляпкой и тому подобных изделий снизу в транспортную цепь, расположенную aд бункером 1.

Однако это устройство не обеспечивает поштучной подачи изделий типа плоских тонкостенных мембран в горизонтальном положении сверху в гнездо транспортной

цепи, например, при сборке или комплектации изделий.

Цель изобретения - надежная подача тонкостенных изделий типа мембран в горизонтальном положении в гнездо приемника, например, транспортного или технологического цепного конвейера.

Поставленная цель достигается тем, что каждая рабочая позиция автомата снабж на центрирующим кольцом, фиксирующей втулкой и штоком-пневмоприсосом, расположенным соосно выталкивателю захвата, причем щтоКПневмоприсос и звено захвата, охватывающее выталкиватель захвата, установлены с возможностью возвратно-поступательного перемещения относительно фиксирующей втулки и выталкивателя.

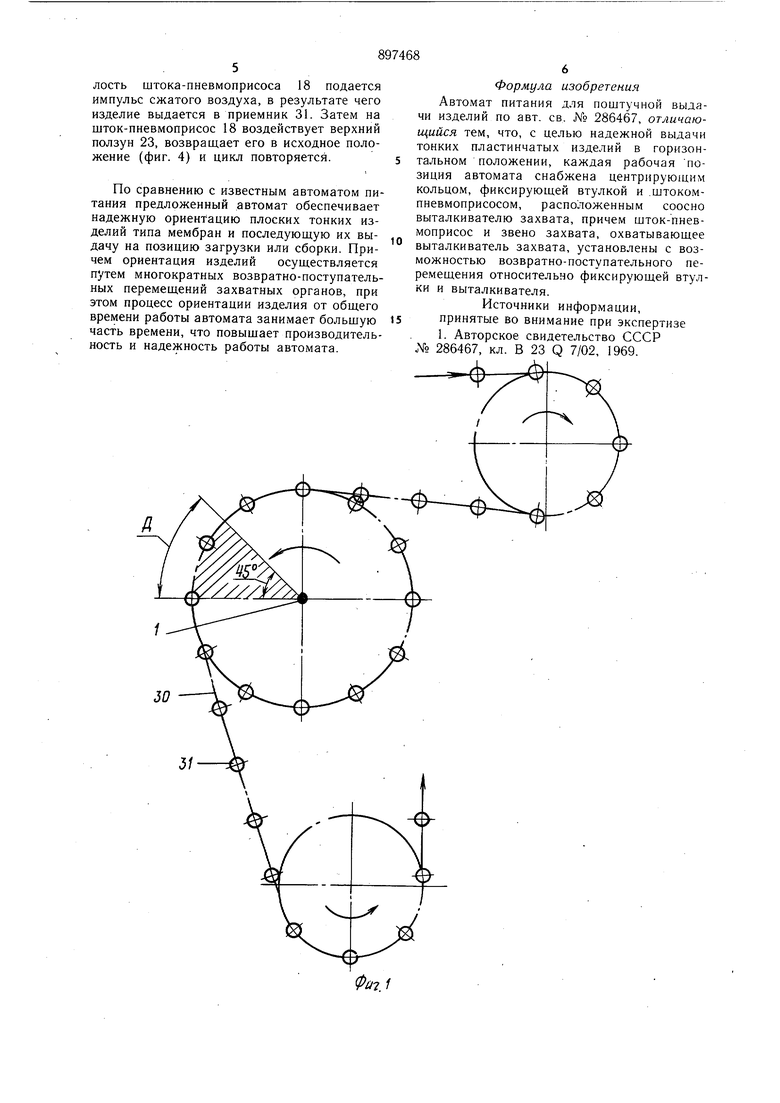

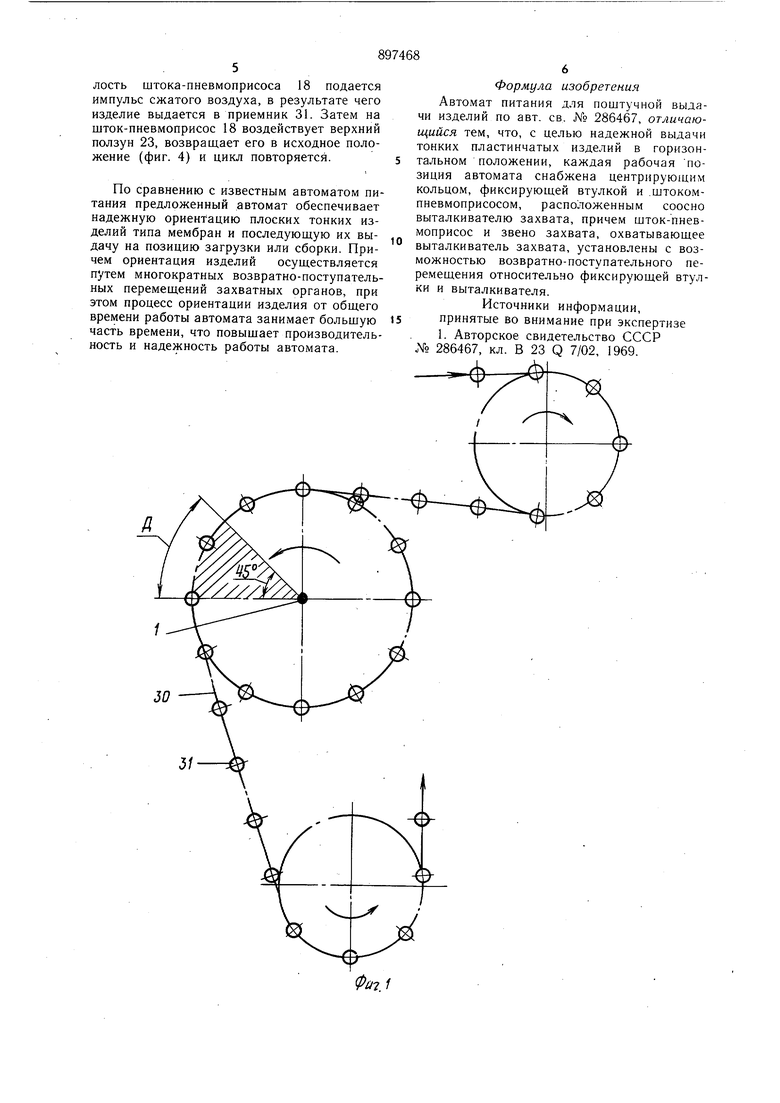

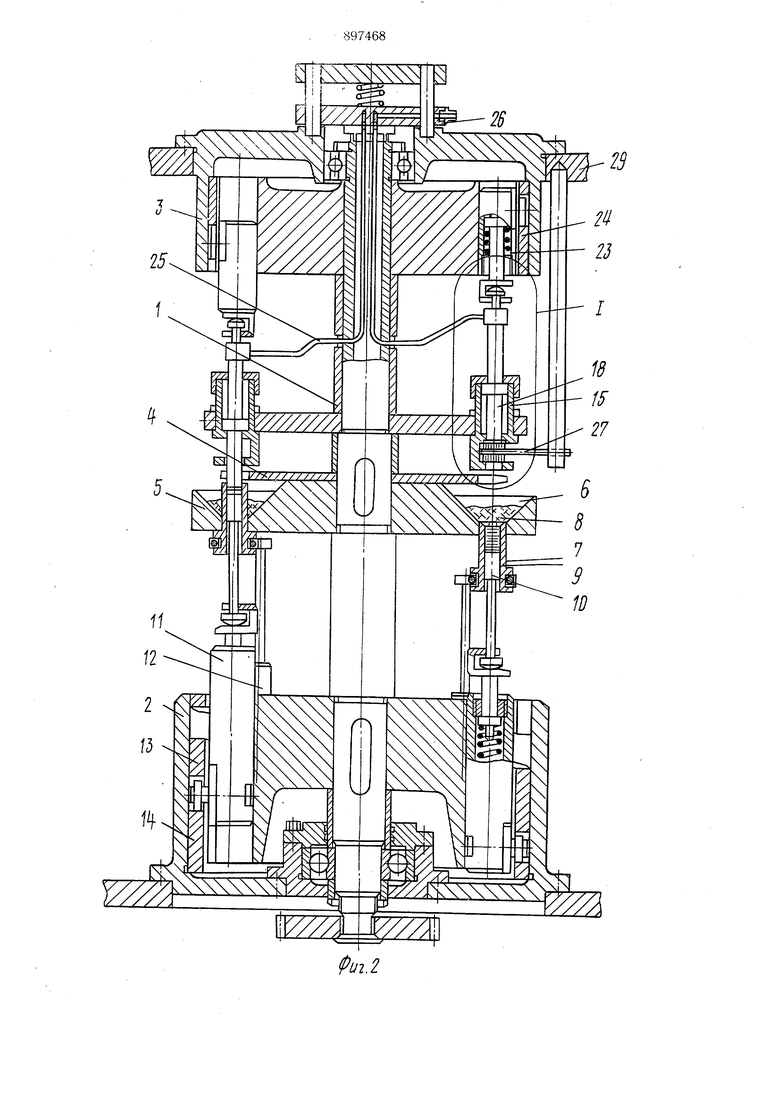

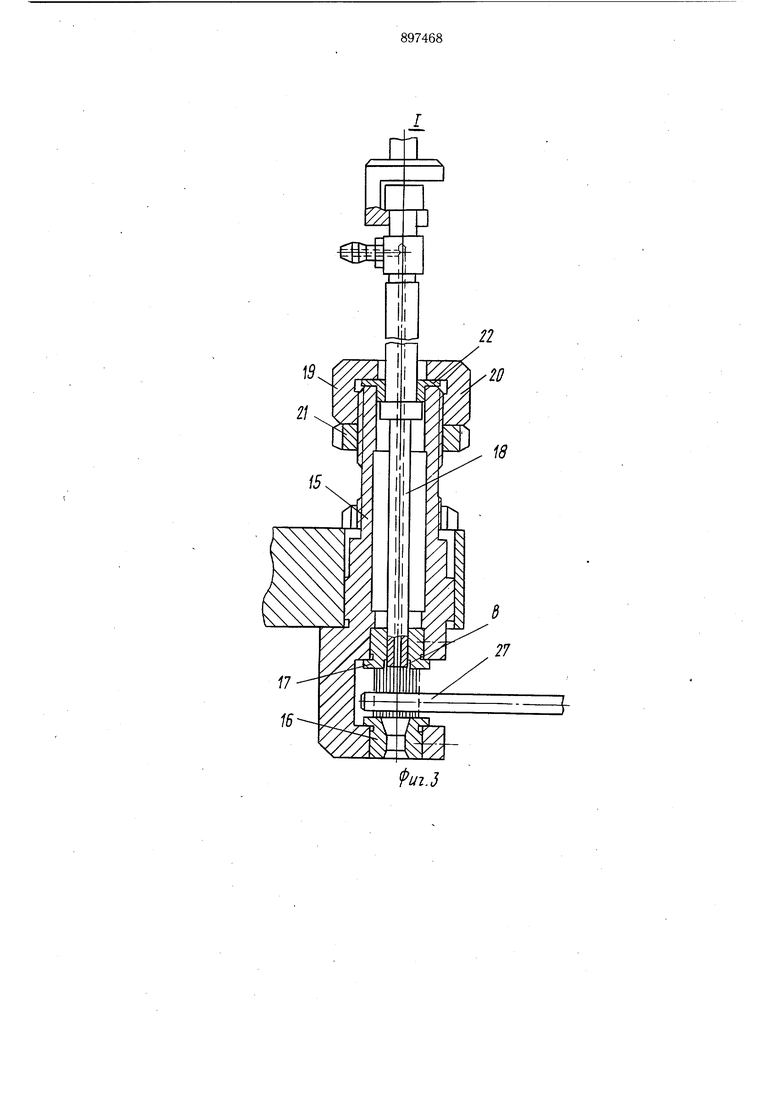

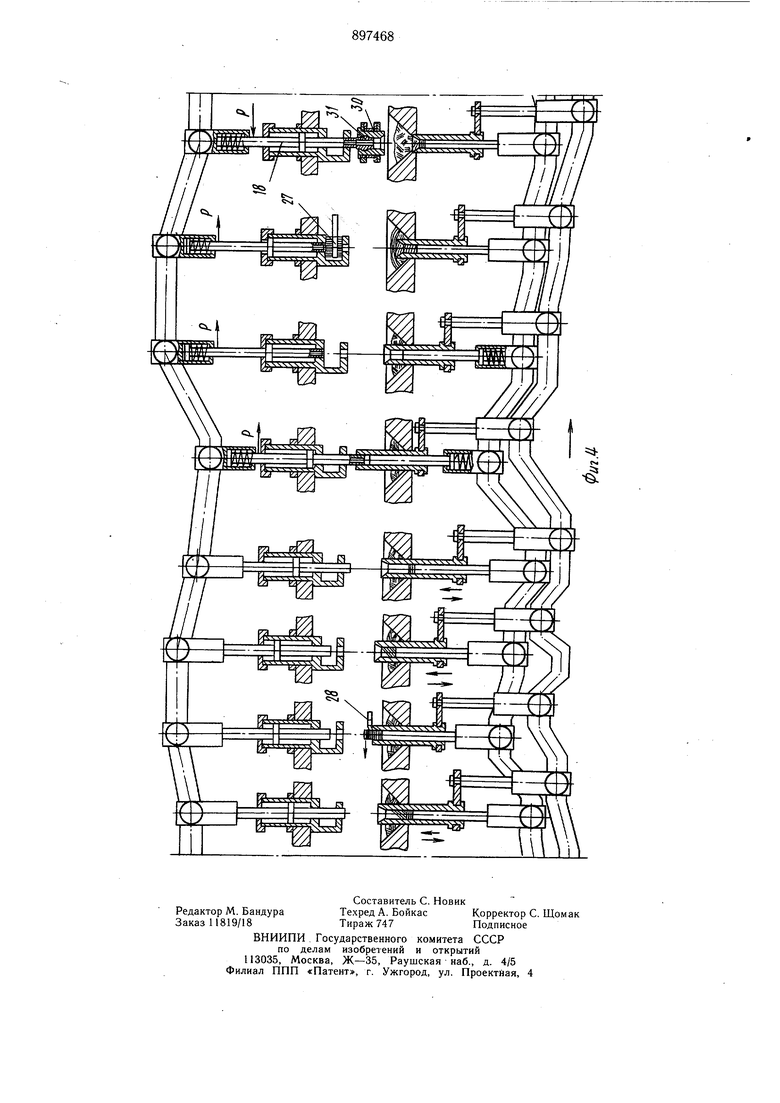

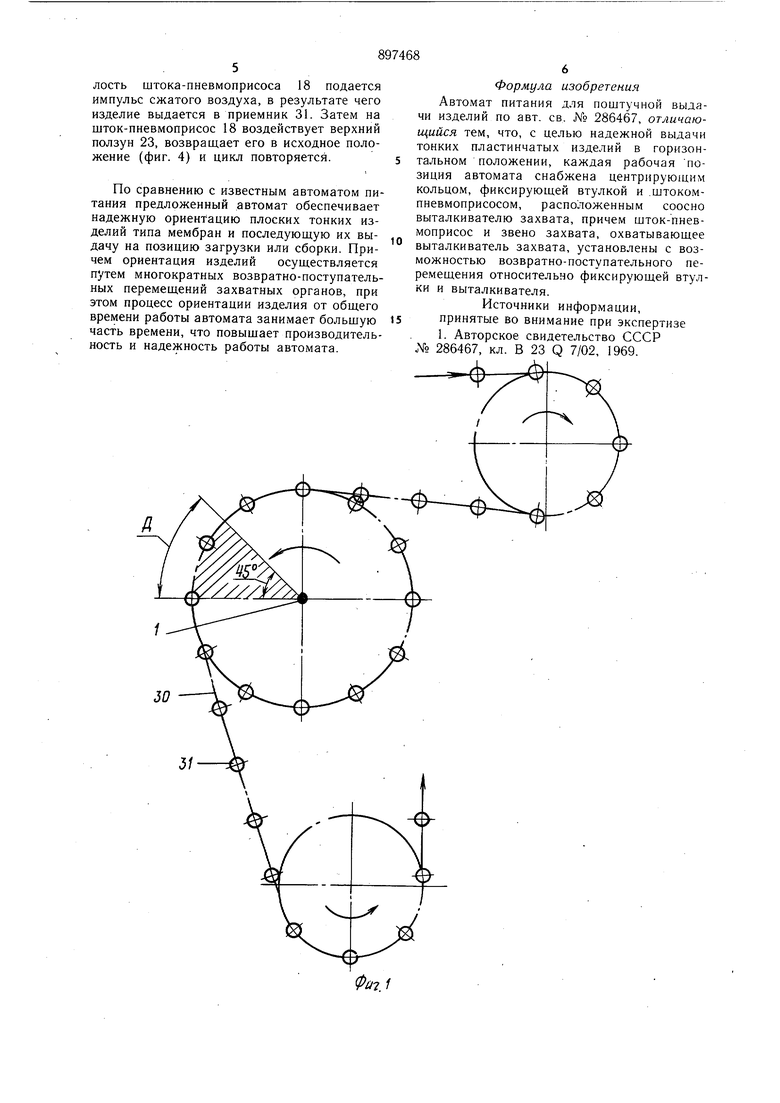

На фиг. 1 . изображена принципиальная схема автомата питания, вид в плане; на фиг. 2 - продольный разрез автомата питания; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - циклограмма работы автомата питания.

Автомат питания для поштучной выдачи изделий состоит из вала 1 с закрепленными на нем барабанами 2 и 3, звездочки

, установленной над -бункером 5, в котором авномерно по окружности расположены оронки 6. В последних установлены рабоие органы 7 для забора из бункера 5 издеий 8. Рабочий орган 7 имеет корпус 9 подпружиненный стержневой выталкиваель 10, установленный с возможность озвратно-поступательного перемещения (см. иг. 2 и 4) от ползунов 11 и 12 и неподвижных копиров 13 и 14, установленных в барабане 2. В барабане 3 над каждым рабочим органом 7 соосно установлен блок фиксации одного изделия, в корпусе 15 Которого соосно друг другу расположены центрирующее кольцо 16, фиксирующая втулка 17 с гнездом В на одно изделие, причем гнездо образовано внутренней поверхностью фиксирующей втулки 17 и нижним торцом штока-пневмоприсоса 18, установленного в крайнем верхнем положении во втулке 17 с возможностью осевого перемещения, ход которого регулируется упором 19, состоящим из гаек 20 и 21 и сменного кольца 22. Шток-пневмоприсос 18 связан с ползуном 23, получающим возвратно-поступательные перемещения от неподвижного копира 24. При этом внутренняя полость щтока-пневмоприсоса 18 соединена посредством щлангов 25 через распределитель 26 с эжекторным вакуум-насосом (не показан), являющимся источником сжатого воздуха в вакууме. Наружный диаметр нижнего конца щтока-пневмоприсоса- 18 лежит в пределах диаметра изделия 8. Диаметр фикс {рующего гнезда Б несколько больще дтгаметра изделия, а его глубина несколько меньще высоты изделия, что обеспечивает расположение в гнезде только одного изделия.

Между центрирующим кольцом 16 и гнездом В фиксирующей втулки 17, перед зоной пощтучной выдачи изделий D (фиг. 1 и 3) а также между захватным устройством и центрирующим , кольцом установлены стационарные сбрасыватели 27 и 28, выполненные, например, в виде щеток. При этом сбрасыватель 27 закреплен на плите 29.

В зоне Д выдачи изделий (фиг. 1) звездочку 4 огибает питатель 30, выполненный например, в виде цепного конвейера с приемниками 31 для изделия 8. В качестве приемника при комплектации (сборке) может служить само комплектующее изделие.

Устройство работает следующим образом.

При вращении вала 1 приводятся в возвратно-поступательные движения ползуны 11 и 12 от неподвижных копиров 13 и 14. Эти движения передаются рабочим органам 7. В процессе возвратно-поступательных перемещений рабочих органов 7 трудноориентируемые изделия 8 типа мембран диаметром 6-10 мм и толщиной 0,1 мм забираются из бункера 5 рабочими органаМИ 7, образующими карман. Затем корпус 9 рабочего органа 7 п7,.;имается выще уровня изделия в воронке 6 бункера 5, и в таком положении в процессе неоднократного, возвратно-поступательного относительного перемещения корпуса 9 и стержневого выталкивателя 10 происходит ориентация изделий в горизонтальном положении за счет последовательного изменения объема в корпусе 9 от максимального до минимального. Затем

стержневой выталкиватель 10 поднимает сформированный в корпусе 9 столб изделий 8 выще уровня корпуса 9. При вращении ротора изделия, занявщие положение выще уровня корпуса 9, сбрасываются в бункер 5 при помощи сбрасывателя 28. При

этом в корпусе 9 рабочего органа 7 остается щт изделий. Далее в процессе неоднократных возвратно-поступательных относительных движений корпуса 9 и стержневого выталкивателя Ю (фиг. 4) происходит ориентация оставщихся изделий, из которых может быть сформирован столб высотой до 3-4 мм. После этого под действием неподвижного копира 24 верхний ползун и связанный с ним щток-пневмоприсос 18 опускается, заходит в карман рабочего

5 органа 7, поджимает изделия к выталкивателю 10 так, что щток-пневмоприсос 18 может захватить изделие даже при наличии в кармане уже одного изделия. В момент контакта щтока-пневмоприсоса с изделием в его полости создают вакуум. Верхнее изделие 8 захватывается торцом щтока-пневмоприсоса 18 (фиг. 4), затем щток-пневмоприсос 18 поднимается, увлекает за собой изделие 8, проходит через центрируюее кольцо 16, в котором происходит выравнивание

, изделия в горизонтальной плоскости относительно продольной оси щтока-пневмоприсоса 18. При дальнейщем перемещении вверх щток-пневмоприсос 18 входит во втулку 17, подходит к упору 19 и останавливается, при этом изделие 8, захваченное щтоком-пневмо0 присосом 18, оказывается в фиксирующем гнезде В, образованном его торцом и внутренней поверхностью фиксирующей втулки 17, в строго горизонтальном положении (фиг. 4). При дальнейщем вращении ротора к зоне выдачи изделия Д блок фиксации

проходит над сбрасывателем 27, который удаляет (сбрасывает) лишние изделия в бункер 5. В зоне выдачи изделий верхний ползун 23 под действием копира 24 сообщает щтоку-пневомприсосу 18 поступательное движение вниз, он вновь проходит через центрирующее кольцо 16, где происходит повторный контроль положения изделия 8 относительно оси щтока-пневмоприсоса 18, т. е. происходит выравнивание изделия, смещение которого могло возникнуть

5 при сбросе лищних изделий. При этом штокпневмоприсос 18 входит в приемник 31 цепного конвейера 30, несущего втулку комплектующего изделия. В этот момент в полость штока-пневмоприсоса 18 подается импульс сжатого воздуха, в результате чего изделие выдается в приемник 31. Затем на шток-пневмоприсос 18 воздействует верхний ползун 23, возвращает его в исходное положение (фиг. 4) и цикл повторяется.

По сравнению с известным автоматом питания предложенный автомат обеспечивает надежную ориентацию плоских тонких изделий типа мембран и последующую их выдачу на позицию загрузки или сборки. Причем ориентация изделий осуществляется путем многократных возвратно-поступательных перемещений захватных органов, при этом процесс ориентации изделия от общего времени работы автомата занимает больщую часть времени, что повыщает производительность и надежность работы автомата.

Формула изобретения Автомат питания для поштучной выдачи изделий по авт. св. № 286467, отличающийся тем, что, с целью надежной выдачи тонких пластинчатых изделий в горизонтальном положении, каждая рабочая позиция автомата снабжена центрирующим кольцом, фиксирующей втулкой и .штокомпневмоприсосом, расположенным соосно выталкивателю захвата, причем шток-пневмоприсос и звено захвата, охватывающее выталкиватель захвата, установлены с возможностью возвратно-поступательного перемещения относительно фиксирующей втулки и выталкивателя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 286467, кл. В 23 Q 7/02, 1969.

21

W

Авторы

Даты

1982-01-15—Публикация

1980-04-16—Подача