1

Изобретение относится к изготовлению изделий намораживанием.;

Известен способ изготовления биметаллических деталей, заключающийся в том, что предварительно подготовленную и нагретую деталь погружают в ванну с расплавом, который подвергают воздействию ультразвуковых колебаний. Через определенный промежуток времени деталь удаляют из ванны.

Однако при использовании известного способа ультразвуковыми колебаниями воздействуют на весь объем расплава, что приводит к значительным затратам энергии, причем большая часть энергии расходуется нерационально, так как наблюдаемый эффект при воздействии ультразвуковых колебаний на расплав, а именно - интенсивная дегазация расплава, диспергирование, массообмен и т. д., необходим только на границе «деталь- расплав, где происходит непосредственное намораживание.

Кроме того, при воздействии ультразвуковыми колебаниями на весь объем расплава, ввиду ограниченного времени кристаллизации расплава на его границе с деталью, процесс, например, дегазации полностью не успевает закончиться, что приводит к появлению рассеянной газовой пористости, уменьшению ппптности намораживаемого слоя.

Целью изобретения является сокращение затрат энергии на возбуждение ультразвуковых колебаний в расплаве и повышение физико-механических свойств намораживаемого

слоя.

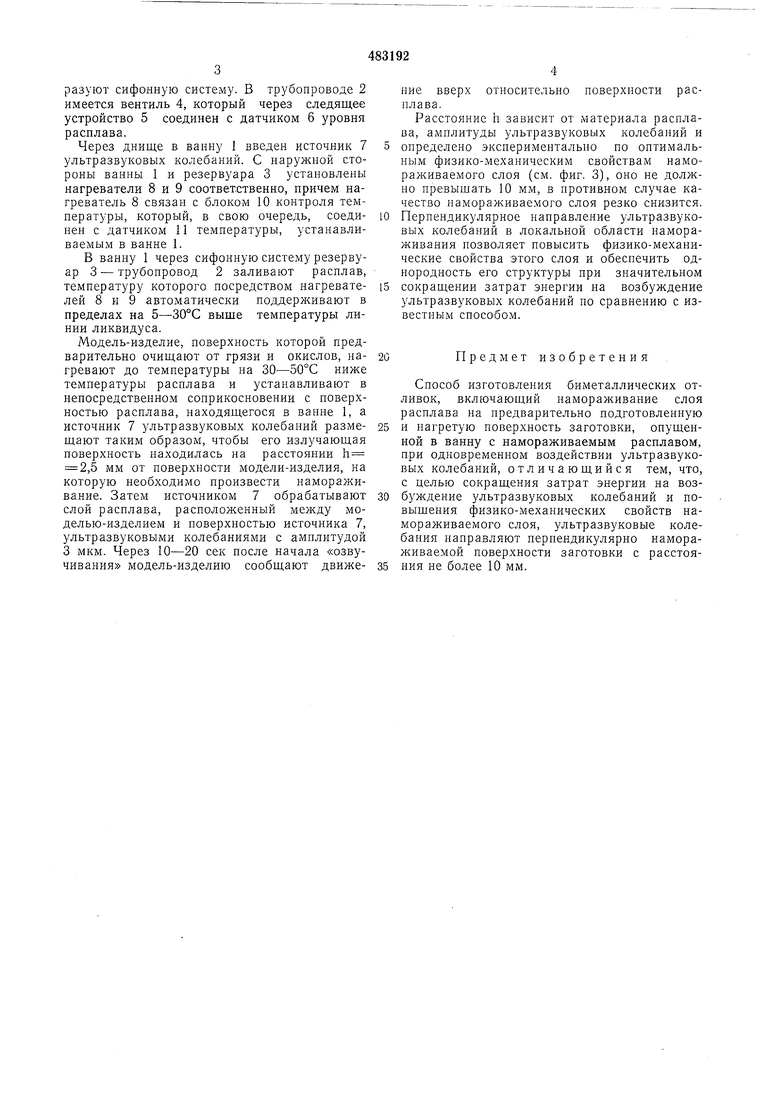

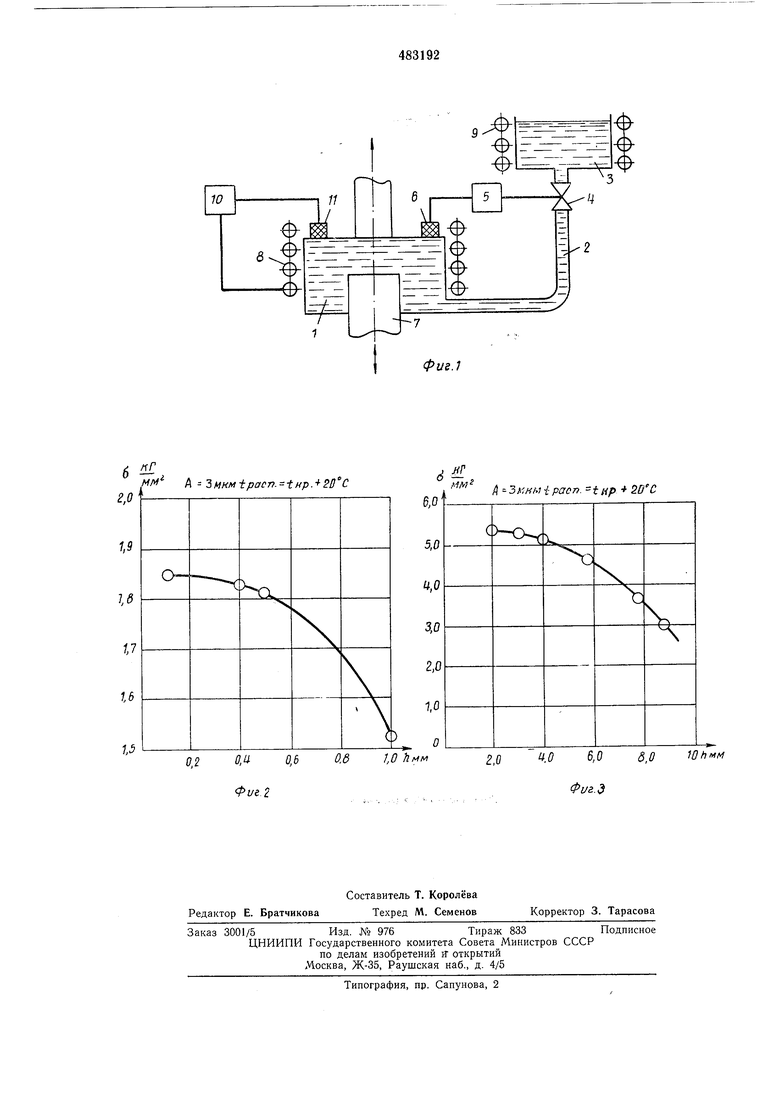

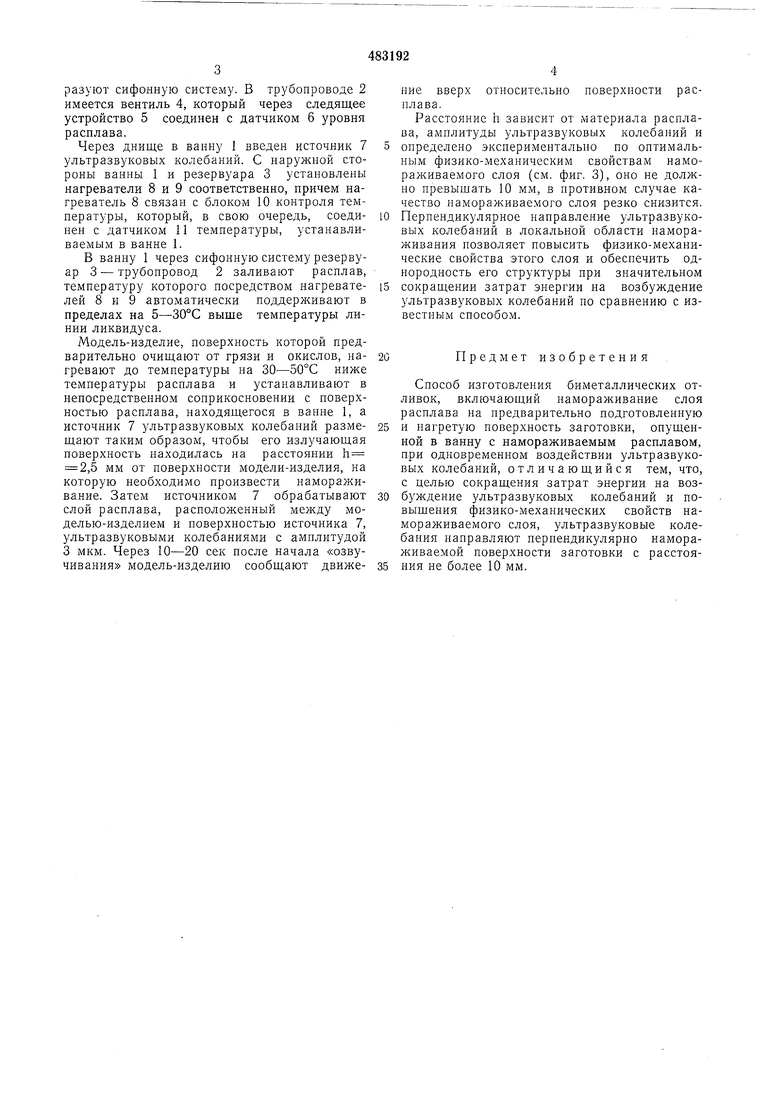

Для этого предложен способ, по которому модель-изделие устанавливают в непосредственном соприкосновении с поверхностью расплава, а ультразвуковые колебания направляют перпендикулярно намораживаемой части модель-изделия, расстояние между которой и источником ультразвуковых колебаний поддерживают не более 10 мм. На фиг. 1 изображен вариант устройства,

реализующего предлагаемый способ; на фиг. 2 - график зависимости прочности намораживаемого слоя от расстояния при амплитуде ультразвуковых колебаний 3 мкм и температуре расплава, равной температуре начала

кристаллизации 20°С, намораживание расплава кадмиевого припоя на керамическую модель-изделие, состав в % (Sn 47, Pb 36, Cd 17); на фиг. 3 - то же, намораживание оловянно-цинкового расплава на алюминиевую модель-изделие, состав в % (Zn 10, Sn90).

Устройство для изготовления изделий ме тодом намораживания содержит ванну 1, связанную посредством трубопровода 2 с дополнительиым резервуаром 3. Эти элементы оОразуют сифонную систему. В трубопроводе 2 имеется вентиль 4, который через следящее устройство 5 соединен с датчиком 6 уровня расплава.

Через днище в ванну 1 введен источник 7 ультразвуковых колебаний. С наружной стороны ванны 1 и резервуара 3 установлены нагреватели 8 и 9 соответственно, причем нагреватель 8 связан с блоком 10 контроля температуры, который, в свою очередь, соединен с датчиком И температуры, устанавливаемым в ванне 1.

В ванну 1 через сифонную систему резервуар 3 - трубопровод 2 заливают расплав, температуру которого посредством нагревателей 8 и 9 автоматически поддерлшвают в пределах на 5-30°С выше температуры линии ликвидуса.

Модель-изделие, поверхность которой предварительно очищают от грязи и окислов, нагревают до температуры на 30-50°С ниже температуры расплава и устанавливают в непосредственном соприкосновении с поверхностью расплава, находящегося в ванне 1, а источник 7 ультразвуковых колебаний размещают таким образом, чтобы его излучающая поверхность находилась на расстоянии h 2,5 мм от поверхности модели-изделия, на которую необходимо произвести намораживание. Затем источником 7 обрабатывают слой расплава, расположенный между моделью-изделием и поверхностью источника 7, ультразвуковыми колебаниями с амплитудой 3 мкм. Через 10-20 сек после начала «озвучивания модель-изделию сообщают движение вверх относительно поверхности расплава.

Расстояние h зависит от материала расплава, амплитуды ультразвуковых колебаний и

определено экспериментально по оптимальным физико-механическим свойствам намораживаемого слоя (см. фиг. 3), оно не должно превышать 10 мм, в противном случае качество намораживаемого слоя резко снизится.

Перпендикулярное направление ультразвуковых колебаний в локальной области намораживания позволяет повысить физико-механические свойства этого слоя и обеспечить однородность его структуры при значительном

сокращении затрат энергии на возбуждение ультразвуковых колебаний по сравнению с известным способом.

Предмет изобретения

Способ изготовления биметаллических отливок, включающий намораживание слоя расплава на предварительно подготовленную

и нагретую поверхность заготовки, онущенной в ванну с намораживаемым расплавом, при одновременном воздействии ультразвуковых колебаний, отличающийся тем, что, с целью сокращения затрат энергии на возбуждение ультразвуковых колебаний и повышения физико-лчеханических свойств намораживаемого слоя, ультразвуковые колебания направляют перпендикулярно намораживаемой поверхности заготовки с расстояния не более 10 мм.

Фvг.l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| СПОСОБ ИНВЕРСИОННОГО ЛИТЬЯ ПОЛОСЫ | 1992 |

|

RU2048244C1 |

| Способ изготовления отливок | 2021 |

|

RU2763865C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

A -- 3 HKM ±pacn. -t HP Л 20°С

,U0,60,61,0 ЛЛУМ

Фие2

2,0,(9 6,0 &,Q WhMM

Фиг.:$

Авторы

Даты

1975-09-05—Публикация

1974-05-28—Подача