(54) ЭЛЕЮТОГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛ5 РАСКРОЯ

МАТЕРИАЛОВ

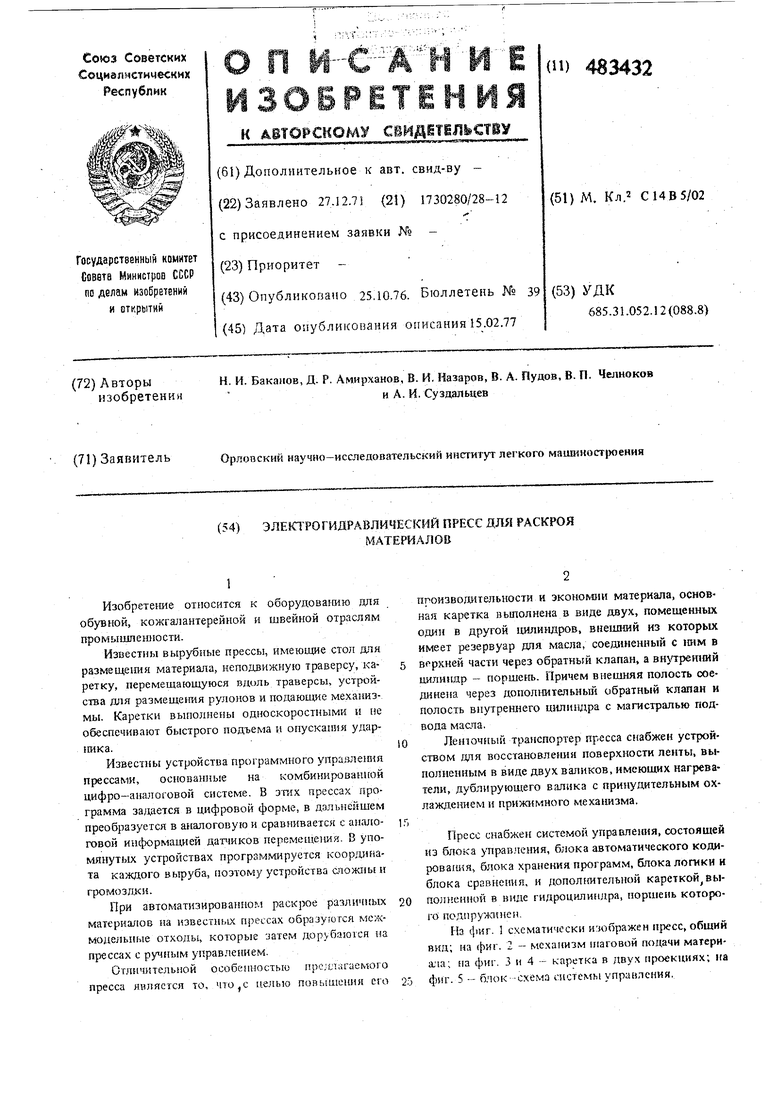

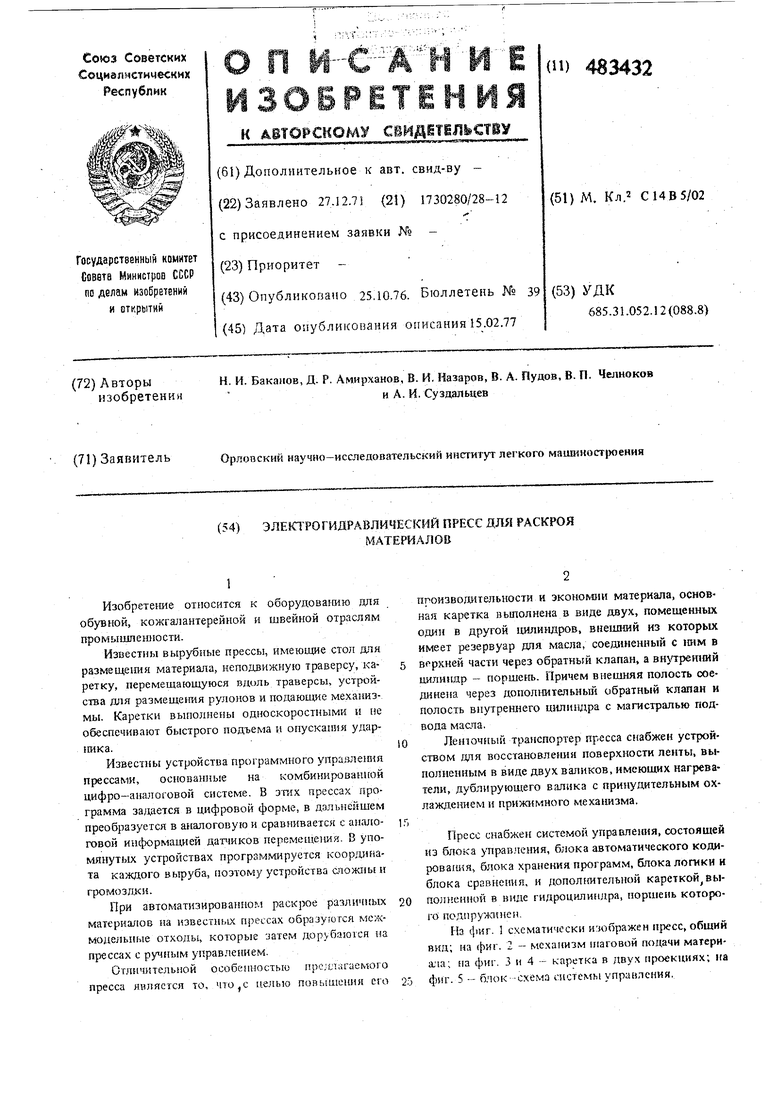

Иа ciamiHs 1 (фиг. 1) закрешгеьы главные рабочие органы пресса: верхлшя траверса с кареткой 2 для автоматического раскроя материала и траверса с кареткой 3 яоруба,.соответствеико снабженные ударншсамл 4 и 5. Подается материал в рабочую & зону пресс; на транспортере б посредствог/г механизма глаговой подачи 7 из зоны устройства для размеще шя рулонов 8. В движеш1е нриводятся каретки, механизм шаговой подачи материала и транспортер гидростанцией 9.

К раме транспортера 6 прикреплено устройство 10 для восстановления рабочей поверхноста трансортерной ленты, а к ударшпсу 4 - реаагш 11.

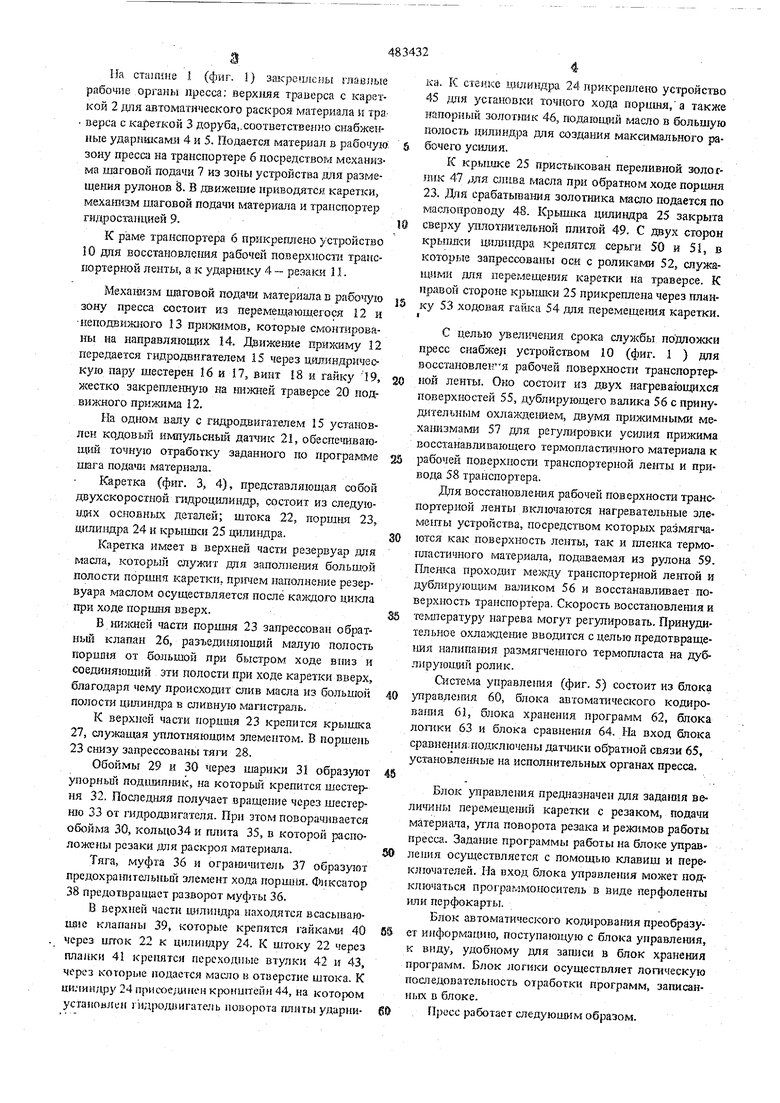

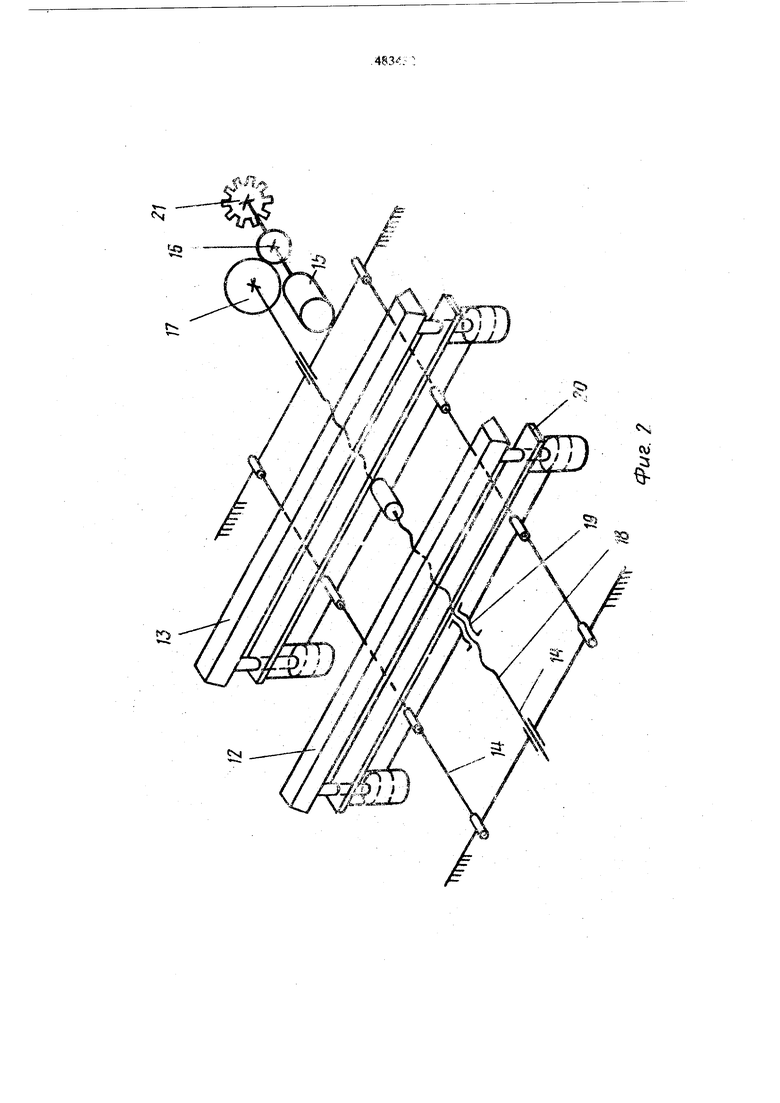

Mexaifi-iSM шаговой подачи материала в рабочую jg зону пресса состоит из перемещающегося 12 и неподвижного 13 прижимов, которые смонтированы на направляющих 14. Движение прижиму 12 ередается гидродвигателем i 5 че|заз цаяиндрическую пару шестерен 16 и 17, винт 18 и гайку 19, go жестко закрепленную на нижней траверсе 20 подижного прижима 12.

На одном валу с гидродвигателе.м 15 установен кодовый импульсный 21, обеспетевающий точную отработку заданного по программе 2S шага пода лчатериала.

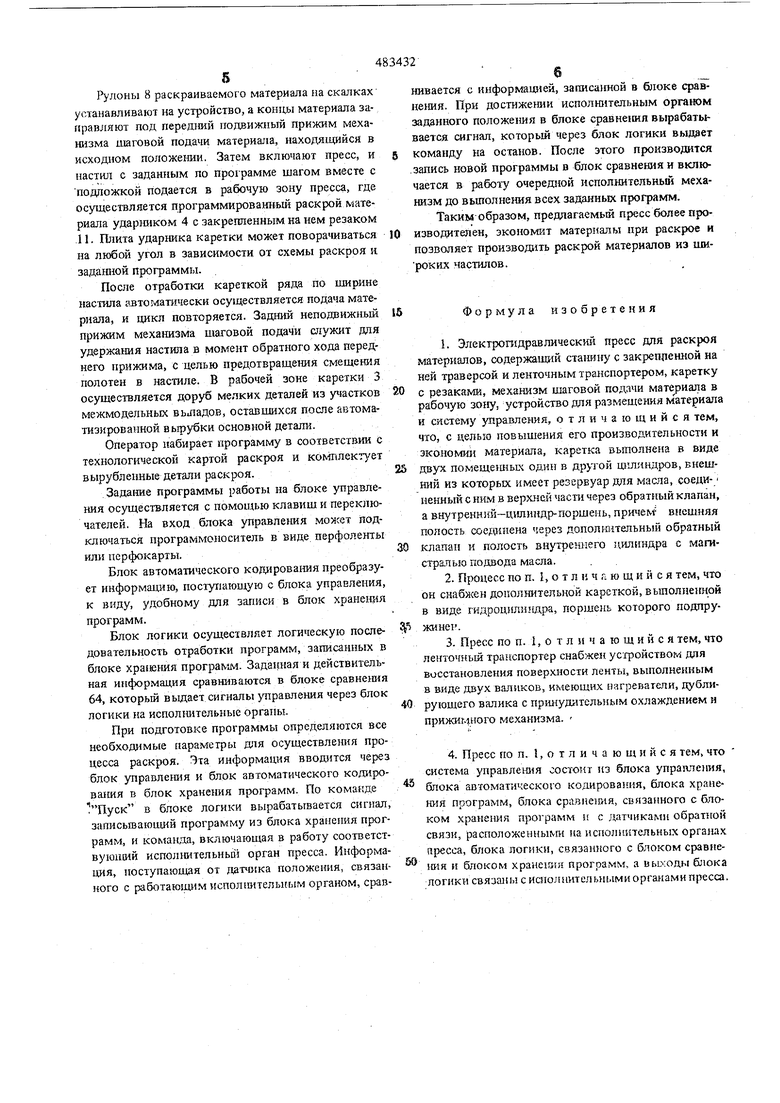

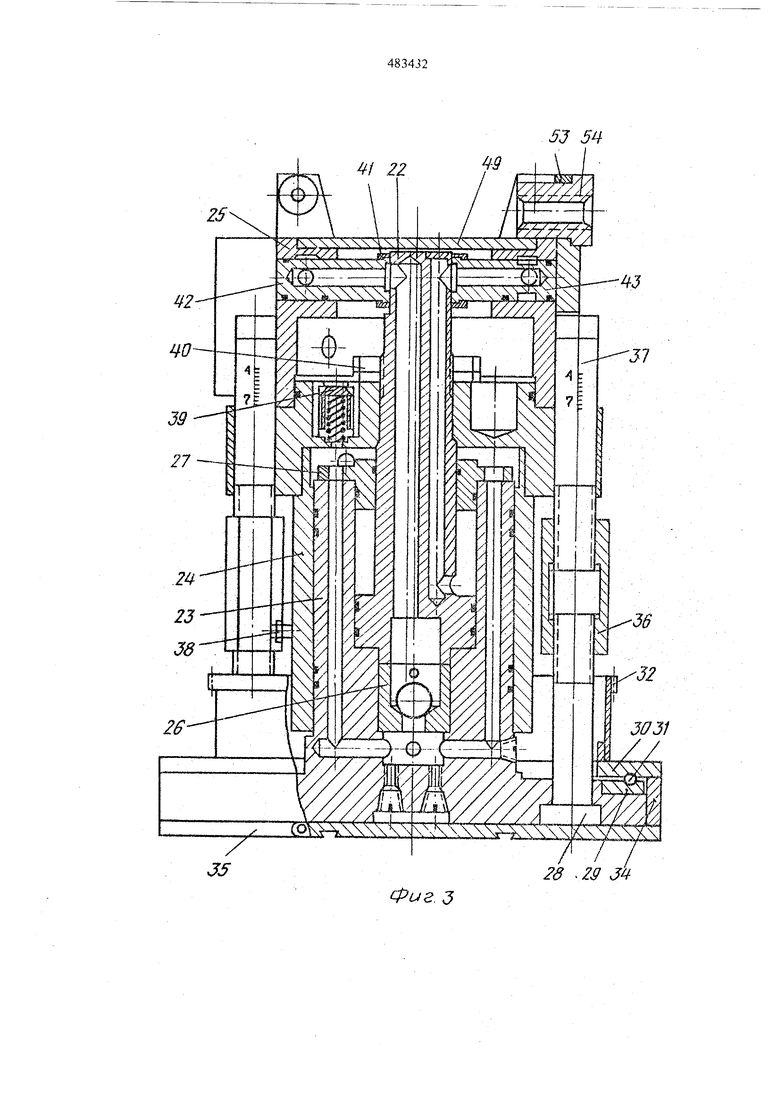

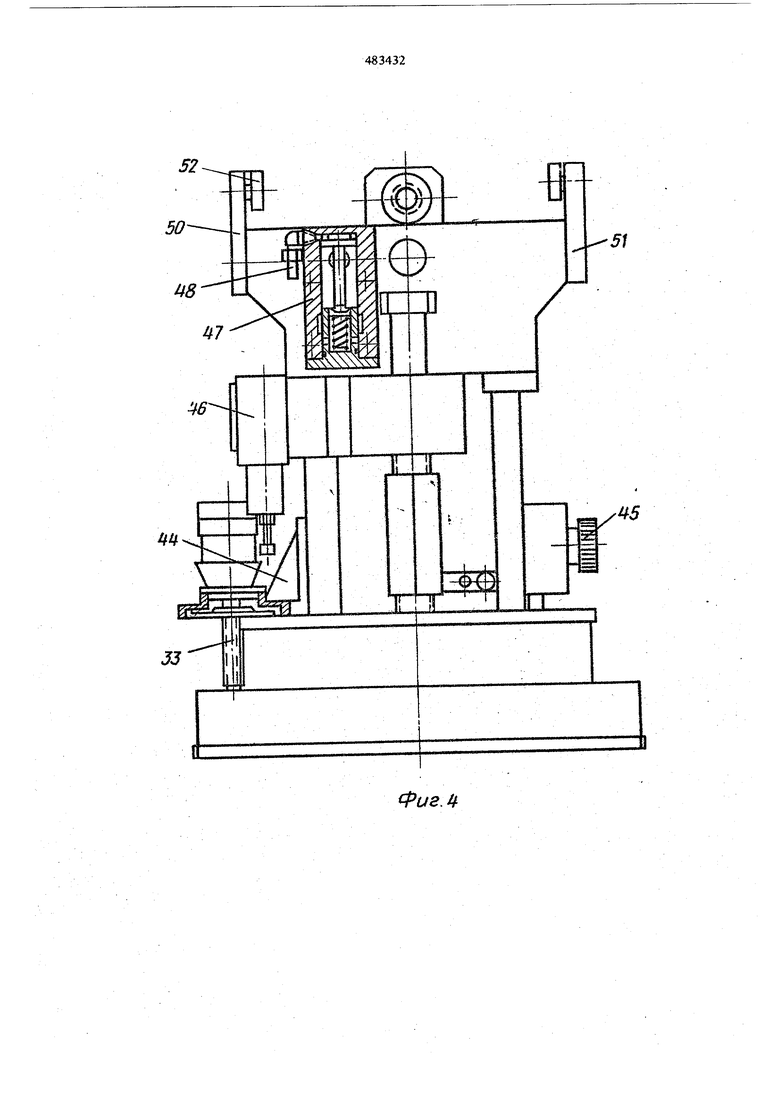

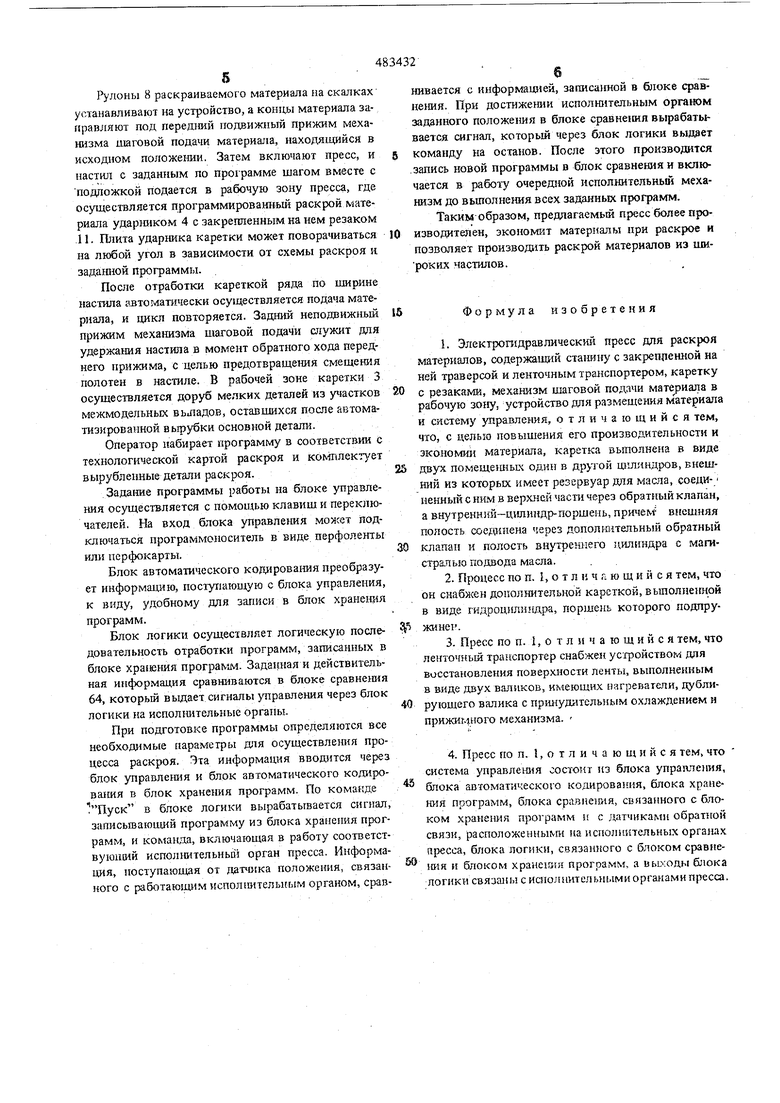

Каретка (фиг. 3, 4), представляющая собой вухскоростной пщроцгшиндр, состоит из следую«дих основных деталей; штока 22, поршня 23, ц}шигщра 24 и 25 щшиндра.30

Каретка имеет в верхней части резервуар для масла, который служит для заполнения большой олости поршня каретки, причем налолне ше резервуара маслом осуществляется после каждого цикла при ходе порШЕШ вверх.S5

В ниашей части поршня 23 запрессован обрахньй клапан 26, разъединяюнгнй малую полость норпшя от большой при быстром ходе вниз и соединязощий эти полости при ходе каретки вверх, благодаря чему происходит слив масла из большой 40 полости ц}шиндра в сливную магистраль.

К верхней части поряшя 23 крепится крышка 27, служащая уплотняющим элементом. В поршень 23 сшгзу запрессованы тяги 28.

Обоймы 29 я 30 через шарики 31 образугот 4S улорньш подшипник, на которьш кренится шестерня 32. Последняя получает вращение через шестершо 33 от гадродаигателя. При этом поворачивается бойма 30, кольдо34 и шп1та 35, в которой распоожены резаки для раскроя материала.50

Тяга, муфта 36 и ограништель 37 образуют предохра1П1тель 1)Ш элемент хода поршлш. Фиксатор 38 предотвращает разворот муфты 36.

В верхней части цилиндра находятся всасьн1ающяе клапаны 39, которые крепятся гайками 40 65 через иггок 22 к диливдру 24. К штоку 22 через плаакн 41 крепятся переходные втулки 42 и 43, через которые подастся масло в отБОрстие штока. К илиндру 24 присое/щнен к|юнштенн 44, на котором устл(Ойлеи гидродаигатеть поворота плиты ударим- 66

ка. К цилиндра 24 прикреплено устройство 45 Д7Ш усгановки точного хода порптя,а также иапорирлй ЗОЛОТШ1К 46, подающий масло в большую полость цилиндра дшя создаш1я максимального рабочего усилия.

К крм1.ике 25 пристыкован переливной зологник 47 дан слива масла при обратном ходе поршня 23. Для срабатывания золотника масло подается по лас.ло1Троводу 48. Крышка цилиндра 25 закрыта сверху уплоиштельной плитой 49. С двух сторон крыпжи хушпздра крепятся серьги 50 и 51, в которые запрессованы оси с роликами 52, служавд ми для перемеще шя каретки на траверсе. К правой стороне крышки 25 прикреплена через планку 53 ходовая гайка 54 для перемещения каретки.

С целью увеличения срока службы подаожки пресс сиабх е)р1 устройством 10 (фиг. 1 ) для восстановления рабочей поверхности транспортерной ленты. Око состоит из двух нагревающихся поверхностей 55, дублируюидего валика 56 с принуД1 тельным охлажде1шем, двумя прижимными меxa3fli3MaMH 57 для регулировки усилия прижима восстанавливающего термопластичного материала к рабочей поверхности транспортерной ленты и привода 58 транспортера.

Для восстановления рабочей новерхности транспортерной ленты включаются нагревательные злеMCirib устройства, посредством которых размягчаются как поверхность ленты, так и пленка термопластичного материала, подаваемая из рулона 59. Пленка проходит меясду транспортерной лентой и дублирующим валиком 56 и восстанавливает поверхность транспортера. Скорость восстановлешщ и температуру нагрева могут регулировать. Принудительное охлаждеш1е вводится с делью предотвраще шя налипания размягчешюго термопласта на дублиругощий ролик.

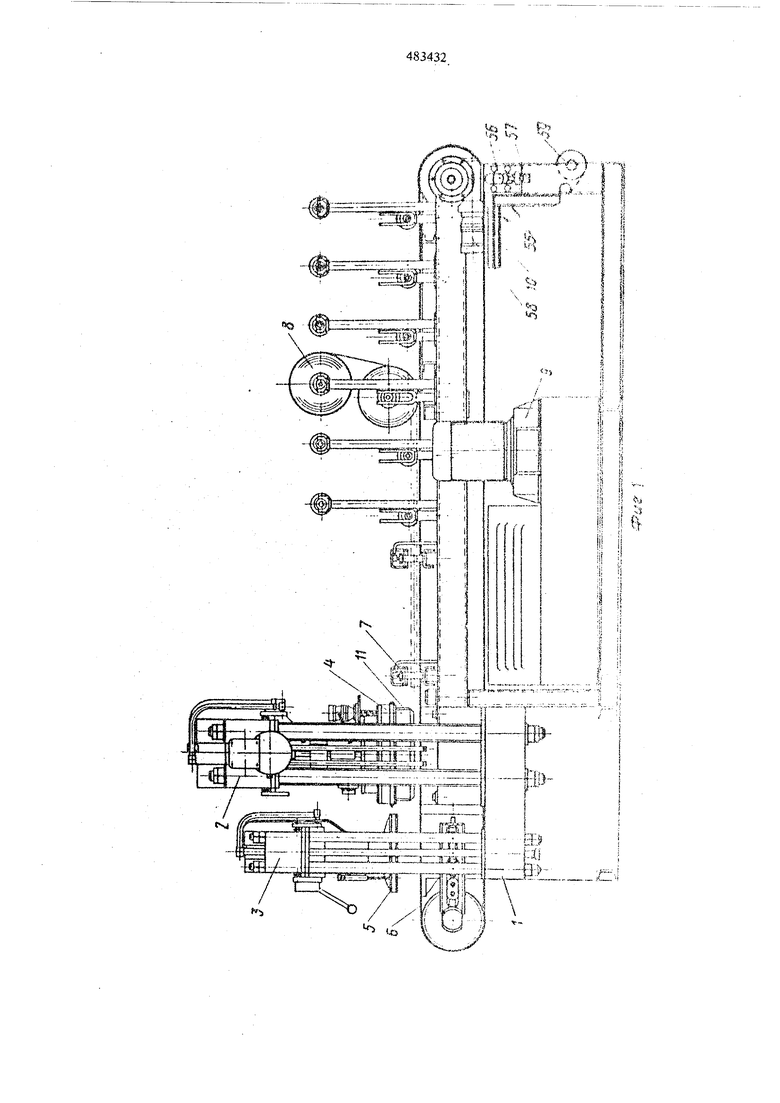

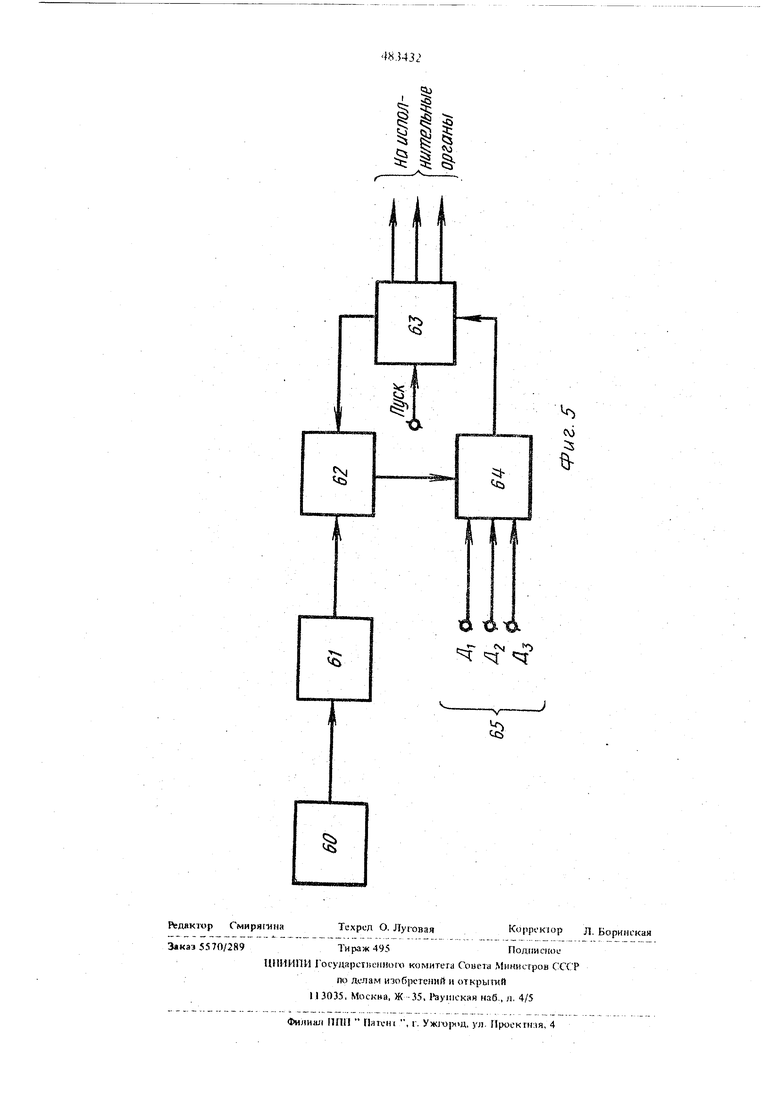

Система управления (фиг. 5) состоит из блока }.Т7равле Шя 60, блока автоматического кодироваш1я 61, блока хранения программ 62, блока логаки 63 и блока сравнеш-ш 64. Ш вход блока сравнения:подключены датчики обратной связи 65, установле1Шые на исполнительных органах пресса,

Блок управления предназначен для задания величины перемеще1шй каретки с резаком, подачи материата, угла поворота резака и режимов работы пресса. Задание программы работы на блоке управления осуществляется с помощью клавиш и переключателей. .На вход блока управления может нодключаться программоноситель в виде перфоленты или перфокарты..

BJIOK автоматического кодирования преобразует иггформацгио, поступающую с блока управления, к виду, удобному для записи в блок хранения программ. Блок логики осуществляет логическую последовательность отработки программ, записанных в блоке.

flj)eco работает следующим образом.

Рулоны 8 раскраиваемого материала на скалках устанавливают на устройство, а материала заправляют под передний подвижный прижим механизма шаговой подачи материала, находящийся в исходном положении. Затем включают пресс, и настил с заданным по программе шагом вместе с подложкой подается в рабочую зону пресса, где осуществляется программированньш раскрой материала удар1шком 4 с закрепленным на нем резаком 11. Плита удар1шка каретки может поворачиваться на любой угол в зависимости от схемы раскроя н задашюй программы.

После отработки кареткой ряда по ширине настила автоматически осуществляется подача материала, и цикл повторяется. Задний неподвижньй прижим механизма шаговой подачи служит для удержания настила в момент обратного хода переднего прижима, с целью предотвращения смещения полотен в настиле. В рабочей зоне каретки 3 осуществляется доруб мелких деталей из участков межмодельных вьладов, оставшихся после автоматизированной вырубки основной детали.

Оператор набирает программу в соответствии с технологической картой раскроя и комплектует вырубленные детали раскроя.

Задагше программы работы на блоке управления осуществляется с помощью клавиш и переключателей. На вход блока управления может подключаться программоноситель в виде, перфоленты или перфокарты.

Блок автоматического кодирования преобразует информацию, ностутшющую с блока управления, к виду, удобному для записи в блок хранещ{я программ.

Блок логики осуществляет логическую последовательность отработки программ, записанных в блоке храшния программ. Заданная и действительная информация сравниваются в блоке сравне1ШЯ 64, который выдает сигналы управления через блок логики на исполнительные органы.

При подготовке программы определяются все необходимые параметры для осуществления процесса раскроя. Эта информация вводится через блок управлеш1я и блок автоматического кодирова1шя в блок хране1шя программ. По команде Ilycк в блоке логики вырабатывается сигнал, записьгоающий программу из блока хранения программ, и команда, включающая в работу соответствующий испол1штельньш орган пресса. Информация, поступающая от датшка положения, связанного с работающим исполш1тельным органом, сравнивается с информацией, записшгной в блоке qjaaне1шя. При достижении исполнительным органом заданного положе шя в блоке сравне1шя вырабатьь вается сигнал, который через блок логики выдает команду на останов. После этого производится .запись новой программы в блок сравнения и включается в работу очередной исполнительный механизм до выполнения всех заданньк программ.

Таким образом, предлагаемый пресс более производителен, экономит материалы при раскрое и позволяет производить раскрой материалов из широких настилов.

Формула изобретения

1.Электрогадравлический пресс для раскроя материалов, содержащий стани1гу с закрепленной на ней траверсой и ленточным транспортером, каретку с резаками, механизм щаговой подачи мате)иала в рабочую зону, устройство для размещерия материала

и снстему управления, отличающийся тем, что, с целью повьщкния его производительности и экономии материала, каретка выполнена в виде двух пoмeщe шьк один в другой щшиндров, внешний из которых имеет резервуар для масла, соеци- ненный с ним в верхней части через обратный клапан, а внутренний-щтиидр-поршень, npH4eN виещняя полость соединена через допол щтельнь Й обратный клапан и полость внутреннего з илиндра с магистрапыо подвода масла.

2.Процесс по п. I, о т л и ч а ю щ и и с я тем, что он снабжен дополнительной кареткой, вьшолненной в виде гидроцилнвдра, поршень которого подпружинен.

3.Пресс по п. 1, о т л и чающийся тем, что ленточный транспортер снабжен устройством для восстановления поверхности ленты, выполненным

в виде двух валиков, имеющих нагреватели, дублирующего валнка с пр адудг1тельным охлаждением и прижиг4ного механизма.

4.Пресс по п. I, о т л и ч а ю щ и и с я тем, что система управления состоит из блока унрапления, блока автоматического кодирования, блока хранения программ, блока сравне1тя, связанного с б.аоком хранения программ и с датчиками обрат юй связи, расположенными на исполнительных органах пресса, блока логики, связаююго с блоком сравие шя и блоком хранеилй программ, а ubLxoabi блока ;логикн связаны с иснолнител ьными органами пресса.

Ъ; . 7J I

-№- ga3Biff b

iff 28 . Z3

Фиг. J 3031 J4

Фиг. if.

СЧ)

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ РАСКРОЯ ИЗДЕЛИЙ ИЗ НАСТИЛА | 1969 |

|

SU246425A1 |

| Устройство для раскроя многослойного настила | 1990 |

|

SU1747368A1 |

| Устройство для получения деталей одежды, выкраиваемых из полотна материала | 1990 |

|

SU1837818A3 |

| Устройство для подачи многослойного настила волокнистого материала к вырубочному прессу | 1983 |

|

SU1138374A1 |

| Агрегат для раскроя настилов волокнистых материалов | 1982 |

|

SU1151618A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| Агрегат для раскроя материала | 1972 |

|

SU442048A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ОБУВИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2019113C1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Устройство для подачи и фиксации многослойного настила вырубочного пресса | 1983 |

|

SU1326617A1 |

Авторы

Даты

1976-10-25—Публикация

1971-12-27—Подача