В примерах все загрузки даются в весовых частях. Вязкость эфирен целлюлозы определяется для 2%-ных растворов их в воде ирн 20°С во всех случаях, физические свойства полимеров определяются по приведенным методикам.

Поглощепие пластификатора полимером. К указанному количеству полимера добавляют двойное количество ди-2-этилгексилфталата ПОР), после выдержки при комнатной температуре в течение 1 ч смесь помещают в трубу, снабженную па дие тонкой трубкой, пабитой стекловолокном; с помощью центрифуги лабораторного назначения смесь центрифугируют при скорости 3000 об/мни в течение 1 ч. Количество ДОР (%), поглощенного полимером в копце центрифугирования, представляет собой поглощаемость пластификатора полимером.

Скорость поглощення пластификатора. Смеситель емкостью 500 мл, снабжеппый меилалкой спгма-типа, присоедипяют к пласто1-рафу Бребендера; после того как рубашка с.месителя нагревается до 80°С, в смеситель загружают 300 г иолимера и смесь перемешивают со скоростью 30 об/мин в течение 2 мин, затем добавляют 50 г DOP. Перемешивание продолжают с той же скоростью; время, прошедшее с момента добавления ДОР до максимального значения крутящего момента мешалки, принимается за скорость поглощения пластификатора полимером.

Скорость набухания. Смеситель емкостью 50 мл, снабженный мешалкой роликового типа, присоединяют к иластографу и после того, как рубашка смесителя нагревается до 185°С, добавляют 65 г состава, содержащего (ч.):

Полимер100

Трехосновный сульфат свинца2,0

Стеарат свинца1,5

Стеарат бария0,7

Двуокись титана0,5

Эту смесь перемешивают со скоростью 30 об/мнн. Время с начала перемешивания до достижения максимального значения крутящего момента мешалки считается скоростью набухания полимера.

Скорость сухого течепйя. 100 ч. иолимера, 3 ч. дилаурата дибутилолова и 0,5 ч. стеарата бария перемешивают супермиксером при нагревании этой смеси от компатиой температуры до 140°С, затем смесь охлаждают снова до комнатной температуры и дают ей стекать через вороику с отверстием диаметром 8 мм. Время, необходимое для вытекания определенного количества сухой смеси, принимается за скорость сухого течения полимера.

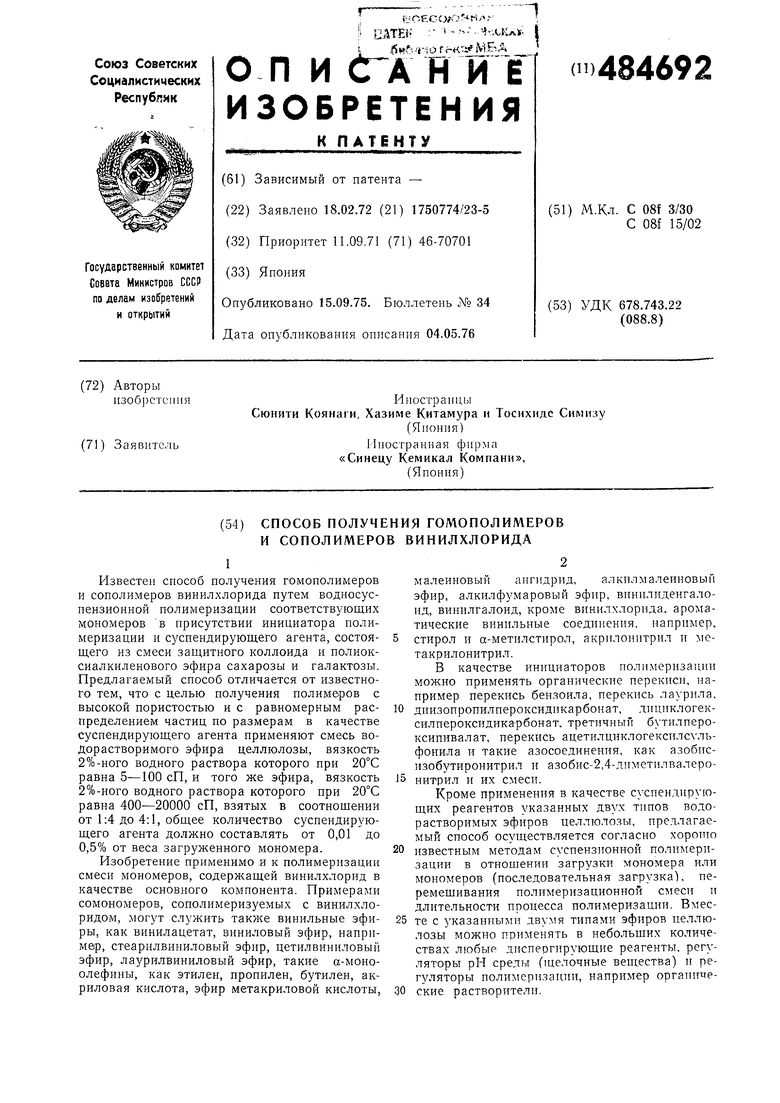

Пример 1. В реактор из нержавеющей стали емкостью 1000 л загружают 0,15 ч. метилцеллюлозы, 200 ч. воды, 0,025 ч. азобисдиметилвалероиитрила и 100 ч. винилхлорида. В качестве суспендирующего реагента нрименяют два тииа метилцеллюлозы: МС-А с вязкостью 15 сП и с содержанием 28,5% ио весу

метоксильных радикалов и МС-В с вязкостью 1000 сП и с содержанием 28% по весу метокспльиых радикалов, при отношении этих типов эфиров, указанием в табл. 1; иолимеризацию ведут при 57°С в течение 9 ч. Полученный полимер имеет физические свойства, указаииые в табл. 1.

Таблица 1

Из результатов видно, что по способу согласно данному изобретению получают полимер с лучшим распределением частиц по размерам, по поглощению пластификатора и по набуханию ири фермевании по сравнению с контрольными образцами.

При проведении подобных опытов, но с применением неполностью омыленного иоливинилацетата (степень омыления 80 мол. %, средияя степень полимеризации 1750) вместо двух тииов метилцеллюлезы (МС-А и МС-В) полученный полимер (количестве поглощенного пластификатора 18,5%; скорость поглощения 20 мин и скорость омыления 20 мин) значительно хуже, чем полученный согласно изобретению.

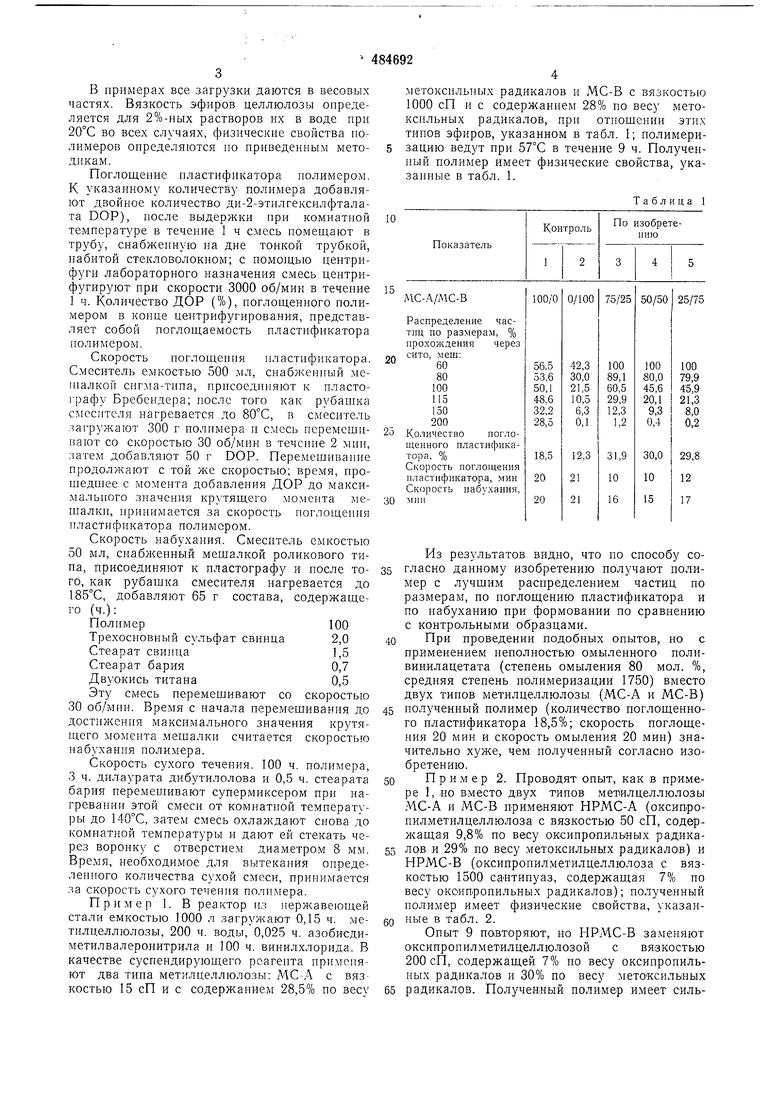

П р и м е р 2. Проводят опыт, как в примере 1, но вместо двух типов метилцеллюлозы МС-А и МС-В применяют НРМС-А (оксипропилметилцеллюлоза с вязкостью 50 сП, содержащая 9,8% по весу оксипроцильных радикалев и 29% по весу метоксильных радикалов) и НРМС-В (оксицропилметилцеллюлоза с вязкостью 1500 саитипуаз, содержащая 7% по весу окоипроиильных радикалов); полученный полимер имеет физические свойства, указанные в табл. 2.

Опыт 9 повторяют, но НРМС-В заменяют

оксипропилметилцеллюлозей с вязкостью

200 сП, содержащей 7% по весу ексипропильных радикалов и 30% по весу метоксильных

радикалов. Полученный полимер имеет сильно колеблющееся распределение по размеру частиц (через 60 меш 43,2%, через 200 меш 11,5%).

Таблица 2

6

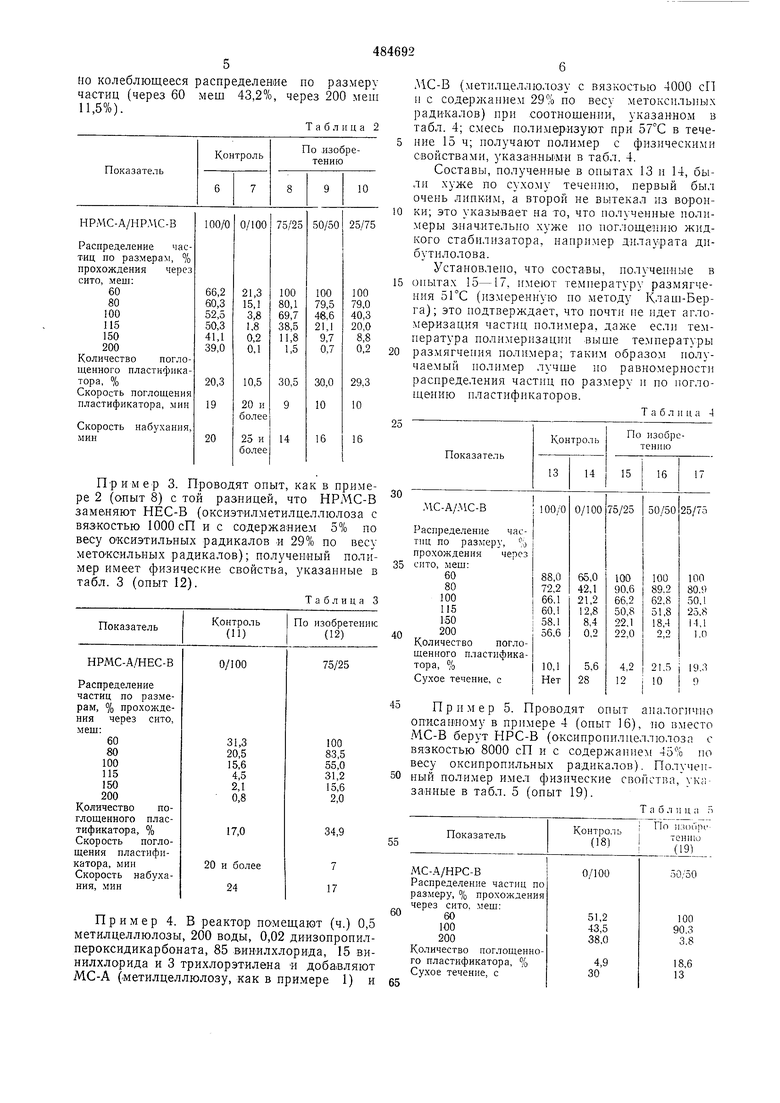

МС-В (метилцеллюлозу с вязкостью 4000 сП 11 с содержанием 29% по весу метоксильных радикалов) при соотношении, указанном в табл. 4; смесь полимеризуют при 57°С в течение 15 ч; получают полимер с физическими свойствами, указанными в табл. 4.

Составы, получеппые в опытах 13 и 14, были хуже по сухому течеишо, первый был очень липКИм, а второй не вытекал из ворон0 ки; это указывает на то, что полученные полимеры значительно хуже по поглощению жидкого стабилизатора, например дилаурата дибутилолова.

Установлено, что составы, полученные в

5 опытах 15-17, пмеют температуру размягчения 5ГС (измеренную по методу Клаш-Берга); это подтверждает, что почти пе пдет агломеризация частиц полимера, далче есл}) те.мпература полимеризации выше температуры

размягчения полимера; таким образом получаемый полимер лучше ио равномерности распределения частиц по размеру п по поглошению пластификаторов.

Т а б л и ц а -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов | 1972 |

|

SU484691A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1973 |

|

SU382291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1972 |

|

SU604500A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ВИНИЛХЛОРИДА | 1972 |

|

SU359831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1973 |

|

SU379097A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| ПЛЕНКИ, ВКЛЮЧАЮЩИЕ МНОГОЧИСЛЕННЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2440094C2 |

| Слоистый материал | 1979 |

|

SU759054A3 |

Пример 3. Проводят оиыт, как в примере 2 (опыт 8) с той разницей, что НРМС-В заменяют НЕС-В (оксиэтилметилцеллюлоза с вязкостью 1000 сП и с содержаиие.м 5% по весу оксиэтильных радикалов и 29% по весу метоксильных радикалов); полученный полимер имеет физические свойства, указаппые в табл. 3 (опыт 12).

Таб.чица 3

Пример 4. В реактор помещают (ч.) 0,5 метилцеллюлозы, 200 воды, 0,02 диизопропилпероксидикарбоната, 85 вкн-илхлорида, 15 винилхлорида и 3 трихлорэтилена и добавляют МС-А (.метилцеллюлозу, как в при.мере 1) и

Пример 5. Проводят опыт аиалогичио описашному в примере 4 (опыт 16), но вместо МС-В берут ПРС-В (аксипропилцеллюлоза с вязкостью 8000 сП и с содержаппем 45% по весу оксипропильиых радикалов). Получеппый полимер имел физические CBoiiCTBa, ук;; за«ные в табл. 5 (опыт 19).

Т а б л II ц п о

По IKiDciplтенпю(191

100

18,6 13

) Температура рубашки смесителя 130°С.

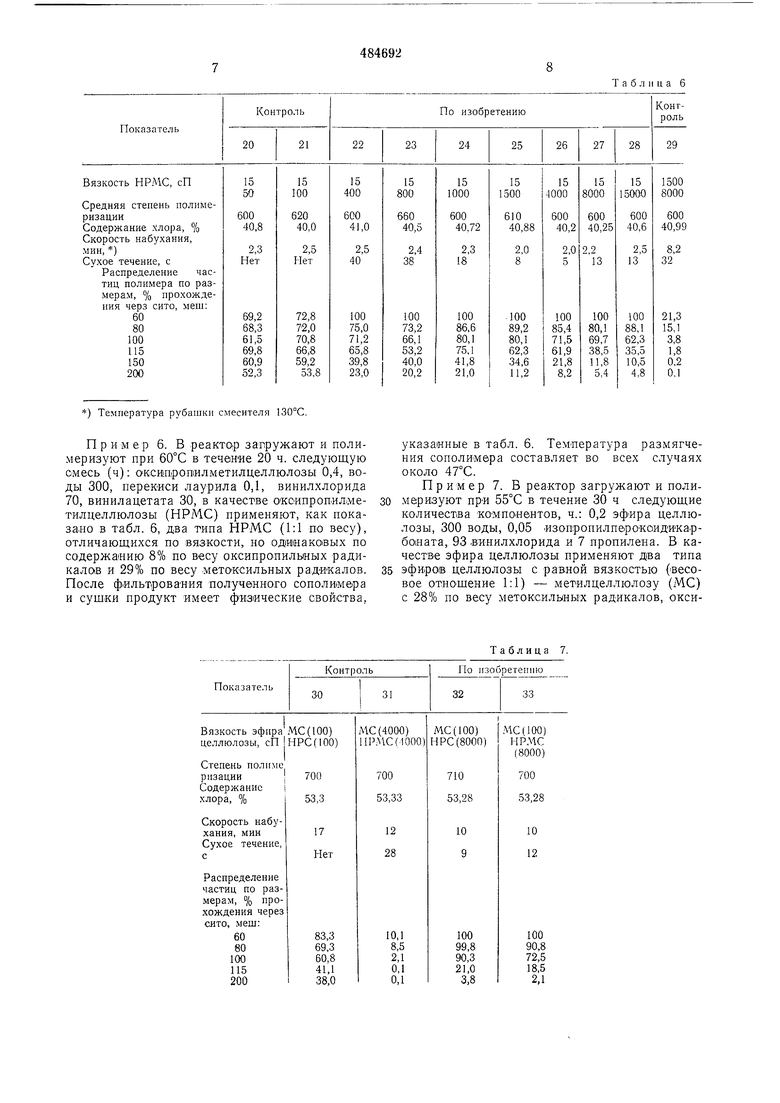

П р ИМ ер 6. В реактор запружают и полимер изуют при 60°С в течение 20 ч. следующую смесь (ч): оксипропилметилцеллюлозы 0,4, воды 300, перекиси лаурила 0,1, винилхлорида 70, винилацетата 30, в качестве Оксиоропйлметилцеллюлозы (НРЛ1С) применяют, как показало в табл. 6, два типа НРМС (1:1 по весу), отличающихся по вязкости, но одинаковых по содержанию 8% по весу оксипропилыных радикалов и 29% по весу метоксильных радикалов. После фильтрования полученного сополимера и сушки продукт имеет физические свойства,

Таблица 6

указанные в табл. 6. Температура размягчения сополимера составляет во всех случаях около 47°С.

Пример 7. В реактор загружают и полимеризуют прИ 55°С в течение 30 ч следующие количества компонентов, ч.: 0,2 эфира целлюлозы, 300 воды, 0,05 «зопропилперокоидикарбоната, 93 в-инилхлорида и 7 пропилена. В качестве эфира целлюлозы применяют два типа

эфиров целлюлозы с равной вязкостью (-весовое отнощение 1:1) - метилцеллюлозу (МС) с 28% по весу метоксильных радикалов, оксиТаблица 7.

пропйлцеллюлозу (НРС) с 45% по весу окоипропильных радикалов и оксипролилметилцеллюлозу (НРМС) с 8% по весу оксипропильных радикалов и 29% по весу метоксильных радикалов. После фильтрования и сушки полученного сополимера гото1вый продукт имел физические свойства, указанные в табл. 7. Температура размягчения сополимера составляла около 53°С so всех случаях.

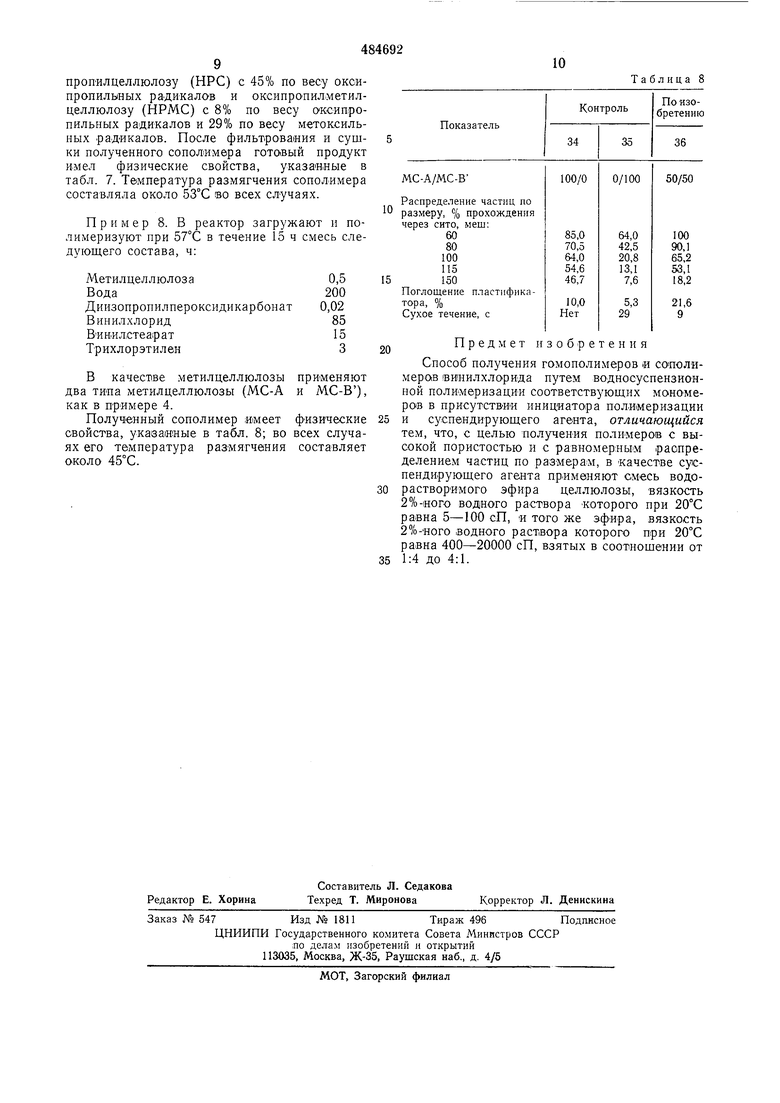

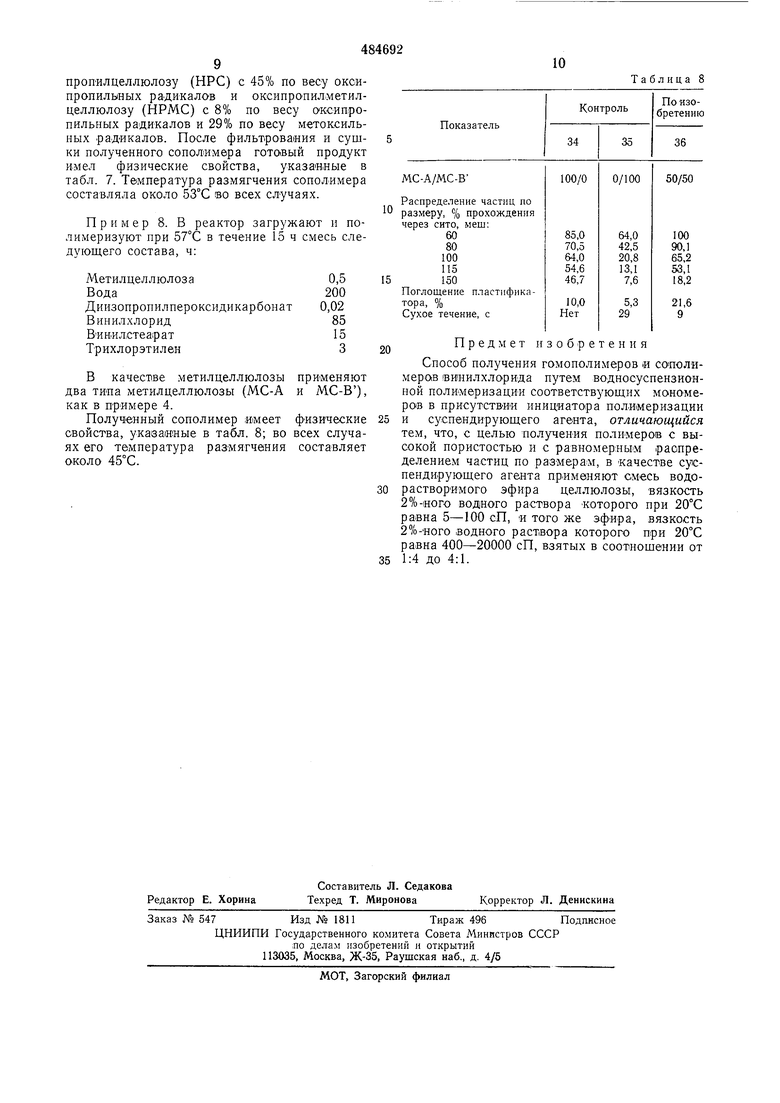

Пример 8. В реактор загружают и полимеризуют при 57°С в течение 15 ч смесь следующего состава, ч:

Метилцеллюлоза0,5

Вода200

Диизопропилпероксидикарбонат0,02

Вннилхлорид85

ВИниЛ|Стеарат15

Трихлорэтилен3

В качестве .метилцеллюлозыприменяют

два типа метилцеллюлозы (МС-Аи МС-В), как в примере 4.

Полученный сополимер имеетфизические свойства, указаиные в табл. 8; вовсех случаях его температура размягчениясоставляет около 45°С.

Таблица 8

Предмет изобретения

Способ получения гомополимеров « сополимеров (винилхлорида путем водносуспензиояной полимеризации соответствующих мономеров в присутствии инициатора полимеризации и суспендирующего агента, отличающийся тем, что, с целью получения полимеров с высокой пористостью и с равномерным распределением частиц по размерам, в -качестве cyicпендирующего агента применяют смесь водорастворимого эфира целлюлозы, вязкость 2%-ного водного раствора которого при 20°С равна 5-100 сП, и того же эфира, вязкость 2%-ного водного раствора которого при 20°С равна 400-20000 сП, взятых в соотношении от 1:4 до 4:1.

Авторы

Даты

1975-09-15—Публикация

1972-02-18—Подача