ным моющим средством или другим подходящим удаляющим жир соед:11нением. После очистки и промывания предпочтительно провести мягкое травление металла для создания небольшой матовости или пористости на поверхности металла - основы, например, раствором соляпой кислоты или соляной кислотой с хлорным железом. После травления носитель промывают в воде или в мягком очип1.ающем растворе. Платина, палладий или смесь металлов нлатиновой группы могут быть нанесены на металл основы электрохимическим способом при погружении в ванну или гальваническим способом. Однако для получения однородного покрытия требуемого металла, или металлов по всей поверхности элемента основным преимуществом является осаждение гальваническим способом. Например, может быть приготовлен раствор добавлением хлорнлатината к соляпой кислоте для получепня покрывающего раствора, и элементы носителя в виде спиралек в удерживающих оплетках, подключенные к отрицательному по.посу (катоду) гальван ческого устройства, погружаются в раствор. В качестве положительного полюса или анода могут применяться угольные стержни. Процесс продолжается в течение времени, достаточного для получения покрытия толщиной 0,1 мм. Как правило, это время составляет меньще 5 мин. Должны также производиться операции для предотвращения выделения водорода из нокрывающего раствора, который нагревается до 71-82°С.

После нанесения благородного металла следует промывание и сушка до кондиционирования или активации поверхности благородного металла на покрытом каталитическом элементе. Процесс кондиционирования или активации может проводиться различными способами, однако предпочтительно вести его так же, как для ленточных сеток нагреванием элемента до (высокой температуры порядка 482-537 С в прямом нотоке горячих продуктов сгорания от форсунок в присутствии паров нефти или гексана, которые непрерывно подводятся в поток горячих продуктов сгорания между пламенем и покрытым элементом. Эта обработка или кондиционирование обеспечивают «предварительную активацию всей партии элементов, и может легко наблюдать, что она происходит соответствующим образом в процессе обжига, отмечая распространение яркого красного свечения по всей поверхности и в глубину элементов. Полученные охлажденные поверхности являются матовыми и, как правило, темного цвета и имеют пористость и обширную площадь поверхности «активных центров.

Как правило, такой обработки достаточно для получения катализатора, готового для промышленного использования. В некоторых случаях, когда желательно иметь более прочное покрытие из благородных металлов и гарантированный большой срок службы при

4

окислении дымов, можно проводить повторнос покрытие посредством описанного процесса электролитического осаждения, и полученный повторно покрытый элемент снова 5 подвергать описанным выше промыванию, сушке п кондиционированию.

В преимущественном варианте при нанесении благородного металла покрывающий раствор циркулирует через реактор с катион0 нообмешюй смолой д,.1я удаления pacTBOpeiiных нрцмесей катионов металла основы и для получения таким образом, усовершенствованного управляемого процесса покрытия. Раствор может пропускаться через ионообменную смолу однократно или может непрерывно или циклически циркулировать с определенным временем цикла. Кислотная форма катионообменной смолы может быть сульфированным сополимером стирола и дивинил0 бензола, например промышленно выпускаемой формой катионной смолы, такой как Дауэкс 50 V в каплеобразном или сферическом виде. Для различных окислительных процессов

3 могут применяться различные виды покрытия. Папример, в определенных процессах сжигания могут применяться платина или палладий в отдельности; в других случаях выгодной может быть смесь платины и палладия. Как правило, смеси платины и палладия дают лучшее сцепление с металлом основы и лучшую устойчивость к воздействию чрезвычайно высоких температур. В некоторых случаях рутений, торий, иридий или другой металл платиновой группы в небольших количествах могут соединяться с платиной или палладием или с их смесью. Когда в сплаве благородных металлов требуется дополнительный компонент, можно добавлять

0 Г1еобходимую соль в электролитическую ванну. При этом происходит сплавление или смешивание требуемого металлического компонента на гальванизируемой поверхности. Как правило, при соответствующих условиях

5 покрывающий раствор будет таким, чтобы обеспечить осаждение покрытия толщиной 0,1 мм в течение 5 мин или меньше. Спиральные элементы обычно делаются в виде пружин, заключающих множество винтовых или

0 спиральных витков из проволоки, выполненной из соответствующего сплава; однако они могут быть круглыми, овальными, прямоугольными и т. д. и здесь нет никаких ограничений для спиралей по форме или по виду.

5 Фактически спирали могут быть выполнены заливкой требуемого для основы сплава в полную винтовую пресс-форму, а не наматыванием прямой проволоки вокруг сердечника. Другими словами, термин «спираль применяется здесь в широком смысле для описания любой похожей на спираль маленькой формы. Термин «винтовой также применяется в широком смысле и охватывает спирали, образованные наматыванием проволоки вокруг

5 овального или прямоугольного сердечника

о

так, что полученные элементы не всегда имеют круглую форму. Приведенные размеры являются иллюстративными и ни в коей степени не ограничивают изобретение. Однако эксперимеитально обнаружено, что такие размеры не ирепятствуют свободной загрузке спиралей в отдельные емкости или в другие типы корпусов и извлечению из иих.

В некоторых случаях снирали могут быть выполнены таким образом, чтобы их витки ;асались друг друга; однако нредиочтнтельным является изготовление, нри котором соседние витки, не соприкасаются, и расстояние между каждым витком спирали меньше, чем диаметр проволоки, благодаря чему отдельные снирали не могут сиепиться одна с другой. Диаметр ироволоки может меняться в пределах 0,13-0,38 мм. Желательно также, чтобы твердость проволоки была достаточной для предотвращения легкого изгибания или деформации, в результате чего спирали могли бы, например, свиться одна вокруг

ДРУГО .

Пример 1. Из кусков хромелевой проволоки длиной 63,5 мм и диаметром 0,2 мм готовят маленькие сиирали диаметром 3,81 и 1,905 мм и длиной 1,575 и 3,81 мм соответственно. 32 г сииралей диаметром 3,81 мм и 50 г сииралей диаметром 1,905 мм помещают в корзины диаметром 25.4-22,2 мм и глубиной 25,4-6,35 мм. На сетку корзин и спирали наносят покрытие из благородного металла гальваническим способом и активируют для получения пористого слоя.

В результате иолучают ката.-1 1затор с пло6

СМ-/СМ

щадью иоверхиости 16.9

корзии

для 3,81 см и

со спиралями диаметром

24,8 для корзии со спиралями диаметром 1,905 мм. Для с)авнения получают катализатор в виде гофрированной ленты из сетки, изготовленной из хромеля. шириной 1,59 мм и толшиной 0,13 мм. Лента гофрируется до придания ей формы небольших углублений в виде пробок диамет К1М 25,4- 22,2 мм 1 глубиной 25,,35 мм. П.имцадь иоверхиости такого катализатора составляет ЮЛ СМ2/СМ-.

Таким образом, катализатор в виде спиралей имеет соответственно в 1,6 и 2,45 раз большую площадь, чем леиточныГ катализатор.

Катализаторы испытывают в реакции рекомбинации На и Оо при пропускании смеси водорода, кислорода и паровоздушной смеси.

Применяют трубчатый реактор с системой пятидесятимиллиметровых труб из нержавеющей стали с электроподогревом, с контролем температуры на входе и выходе реактора. В трубу (d 50 мм) реактора помещают по одной сетке или корзинке диаметром 25,4-22,4 мм.

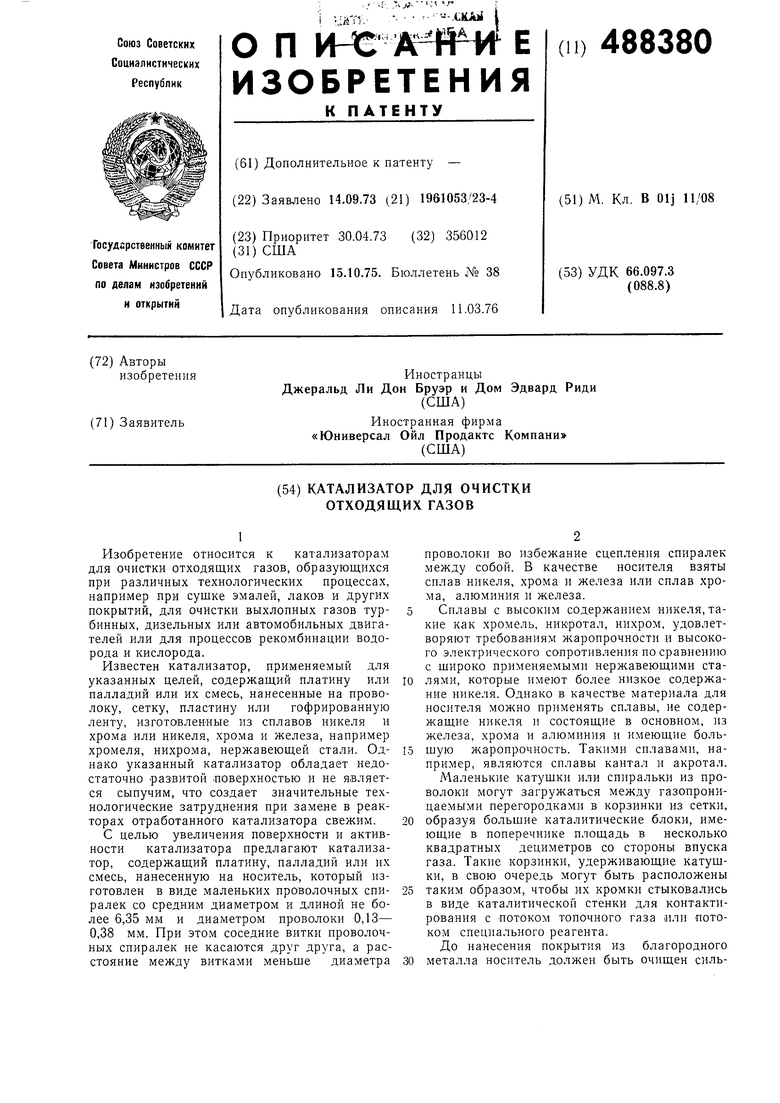

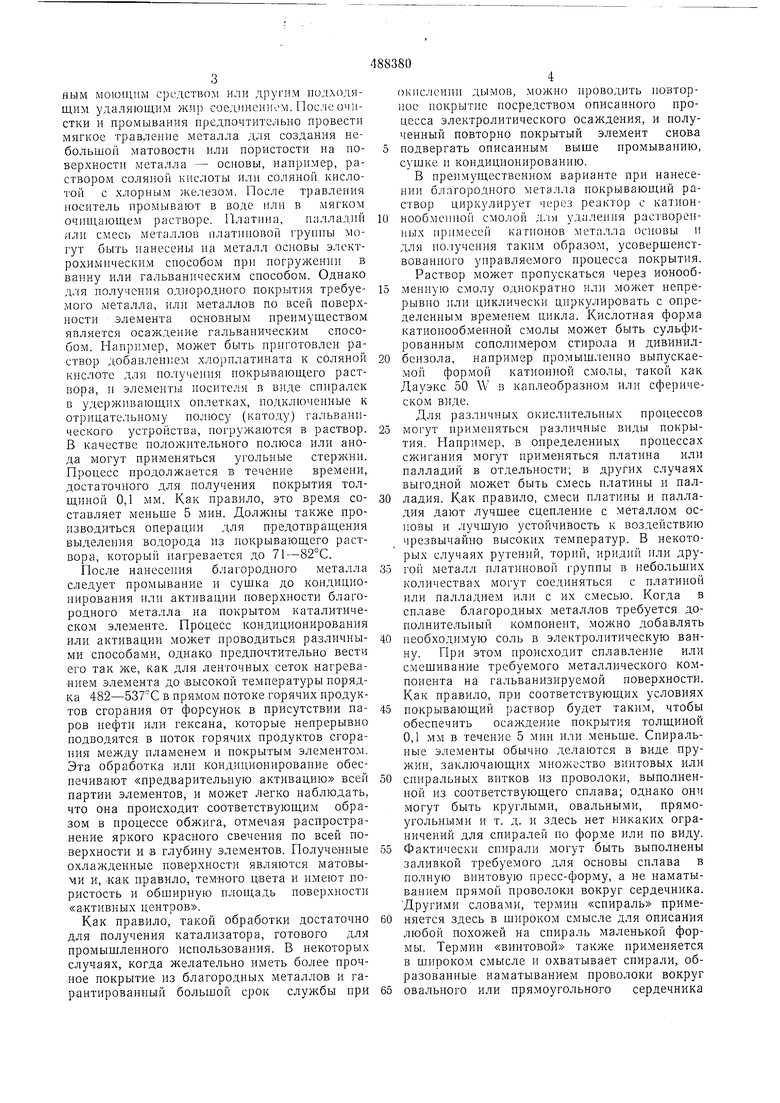

В табл. 1, 2 и 3 приведены результаты исиытаний катализаторов при пропускании газовой смеси следующего состава, мол. %: пар 99; водород 0,5; кислород 0,247 и воздух 0.33.

В табл. 1 приведены физико-химические показатели катализатора при наружном диал ет 1е сииралек. 3,81 мм {0.150) и отношении площади новерхности к сетке, равном 1,67.

Т а б л и ц а 1

В табл. 2 приведены те же показателн при наружном диаметре спиралек 1,905 мм (0,075) и отношении площади поверхности

к сетке равном 2.45. В табл. 3 показатели катализатора при использовании сетки менточного типа.

Таблица 2

Из сравнения данных, приведенных в таблицах видно, что испытания дают почти одинаковые результаты для двух типов спиралей при температурах свыше 163°С, хотя в корзинах со спиралями диаметром 1,905 мм почти на 50% катализатора больше. При сравнении с стандартной сеткой (ленточным элементом) можно отметить, что маленькие катушки имеют почти в 2,5 раза лучшие показатели. Этих результатов можно было бы ожидать на основании того, что плош,адь поверхности у катализатора в виде спиралей малого размера в 2,5 раза больше площади поверхности ленты; однако неожиданным является улучшение показателей более крупных катушек опять же в 2,5 раза при увеличении площади поверхности по сравнению с ленточной сеткой только в 1,67 раза.

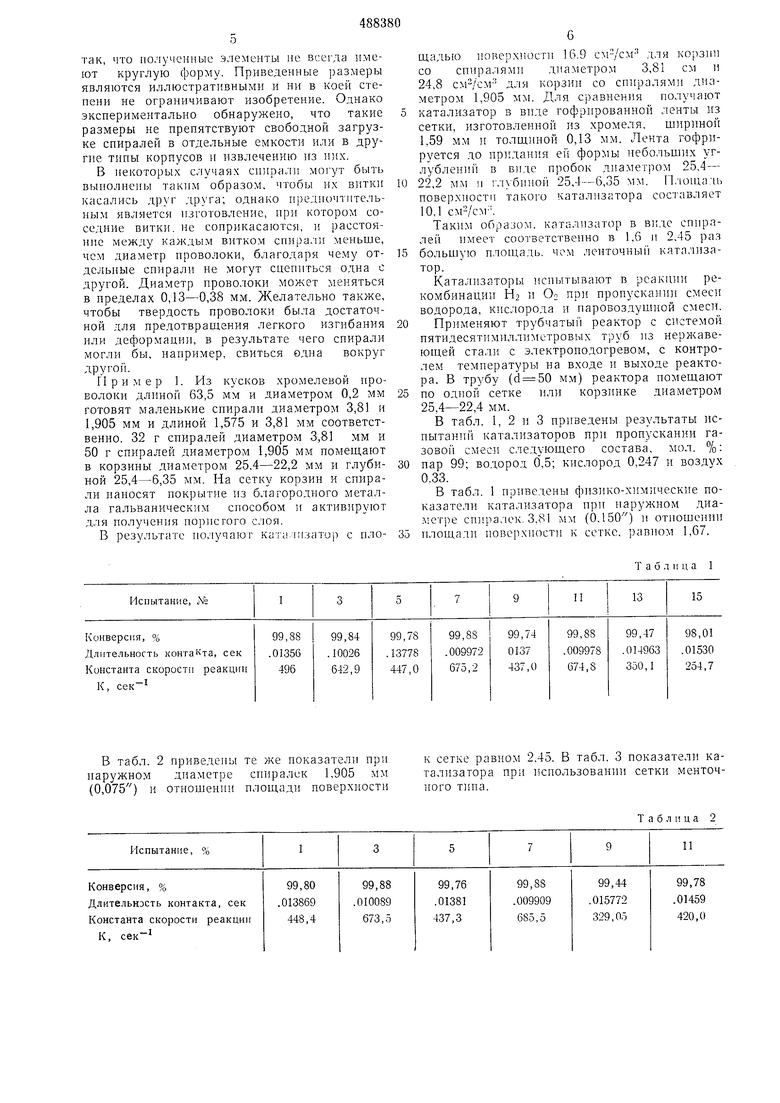

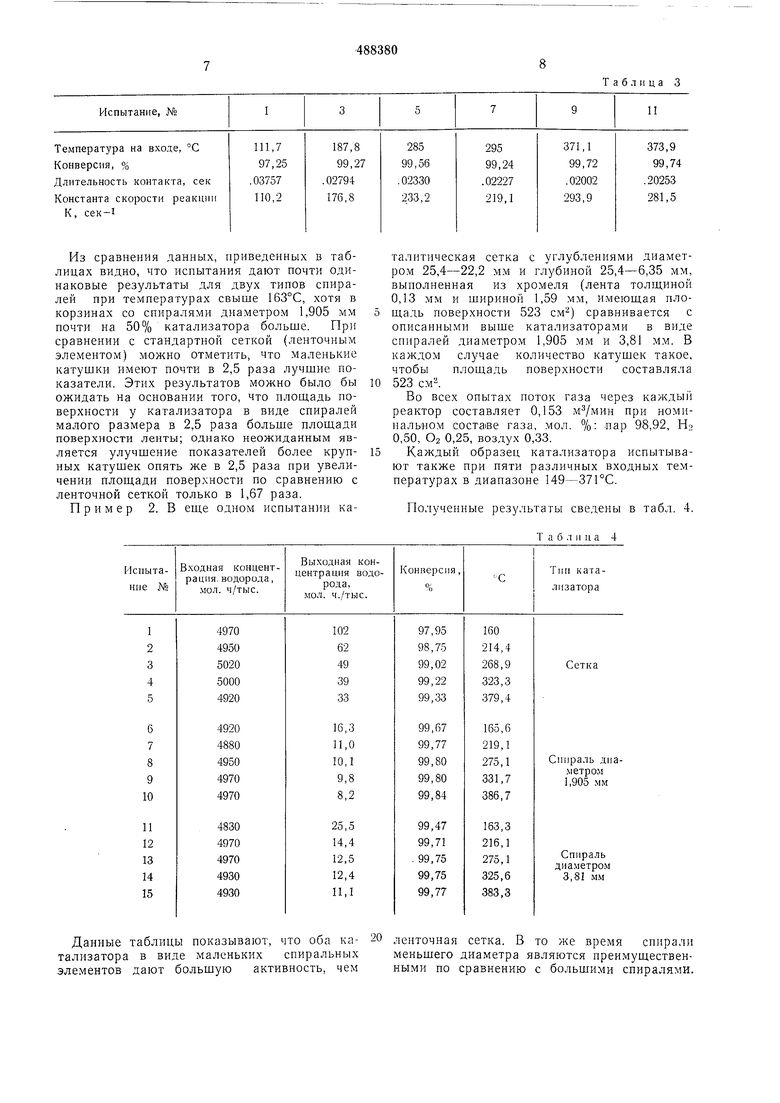

Пример 2. В еще одном испытании каДанные таблицы показывают, что оба катализатора в виде маленьких спиральных элементов дают большую активность, чем

Таблица 3

талитическая сетка с углублениями диаметром 25,4-22,2 мм и глубиной 25,4-6,35 мм, выполненная из хромеля (лента толщиной 0,13 мм и шириной 1,59 мм, имеющая площадь поверхности 523 см) сравнивается с описанными выше катализаторами в виде спиралей диаметром 1,905 мм и 3,81 мм. В каждом случае количество катушек такое, чтобы площадь поверхности составляла 523 см1

Во всех опытах поток газа через каждый реактор составляет 0,153 при номинальном составе газа, мол. %; пар 98,92, Н; 0,50, Ог 0,25, воздух 0,33.

Каждый образец катализатора испытывают также при пяти различных входных температурах в диапазоне 149-37ГС.

Полученные результаты сведены в табл. 4. Т а б л II и а 4

ленточная сетка. В то же время спирали меньшего диаметра являются преимущественными по сравнению с большими спиралями.

Формула изобретения

диаметром и длиной не более 6,35 мм и диаметром проволоки 0,13-0,38 мм.

2 Катализатор по п. 1, отличающийся тем, что соседние витки проволочных спиралей не касаются друг друга, а расстояние между витками меньще диаметра проволоки.

Авторы

Даты

1975-10-15—Публикация

1973-09-14—Подача