1

Известно устройство для правки изделий круглого сечения, содержащее ряд приводных косорасположенных профильных роликов, установленных на эксцентриковых валах.

Основным недостатком известного устройства является невозможность обеспечения точной правки изделий с большей массой и крупными размерами из-за приложения внешних сил для осуществления правки.

С целью повышения точности правки валы устройства выполнены с переменным эксцентриситетом, постепенно увеличиваюш,имся от центра ряда роликов к крайним роликам.

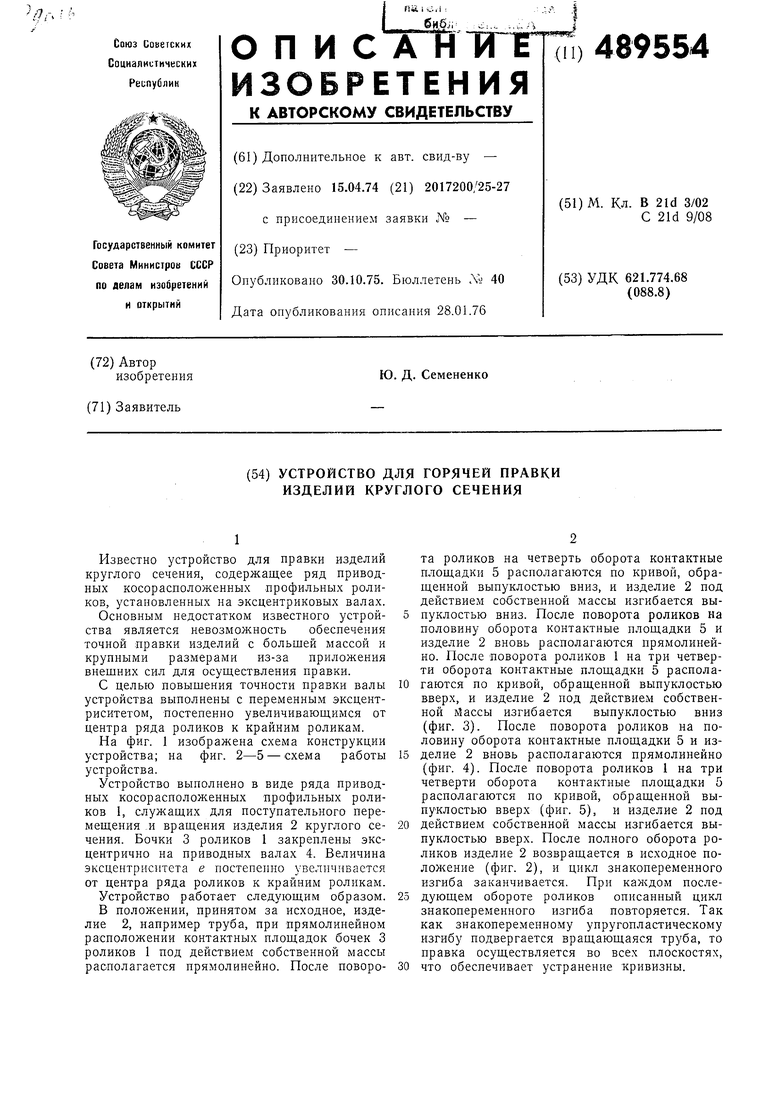

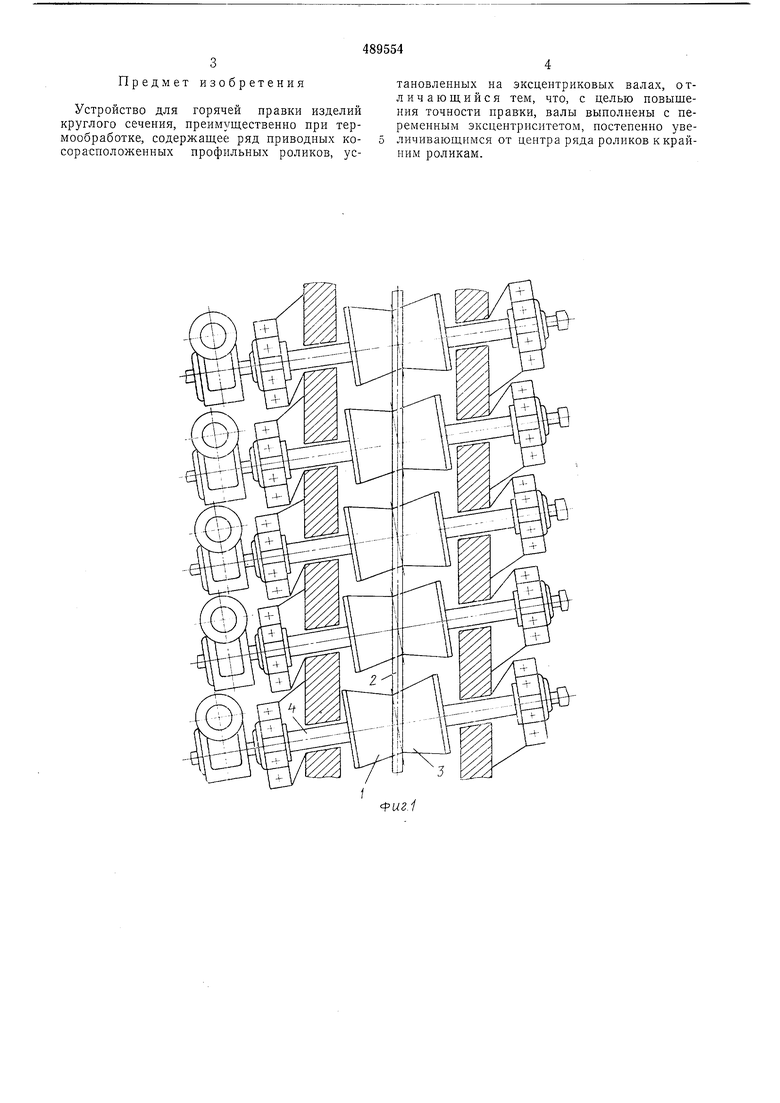

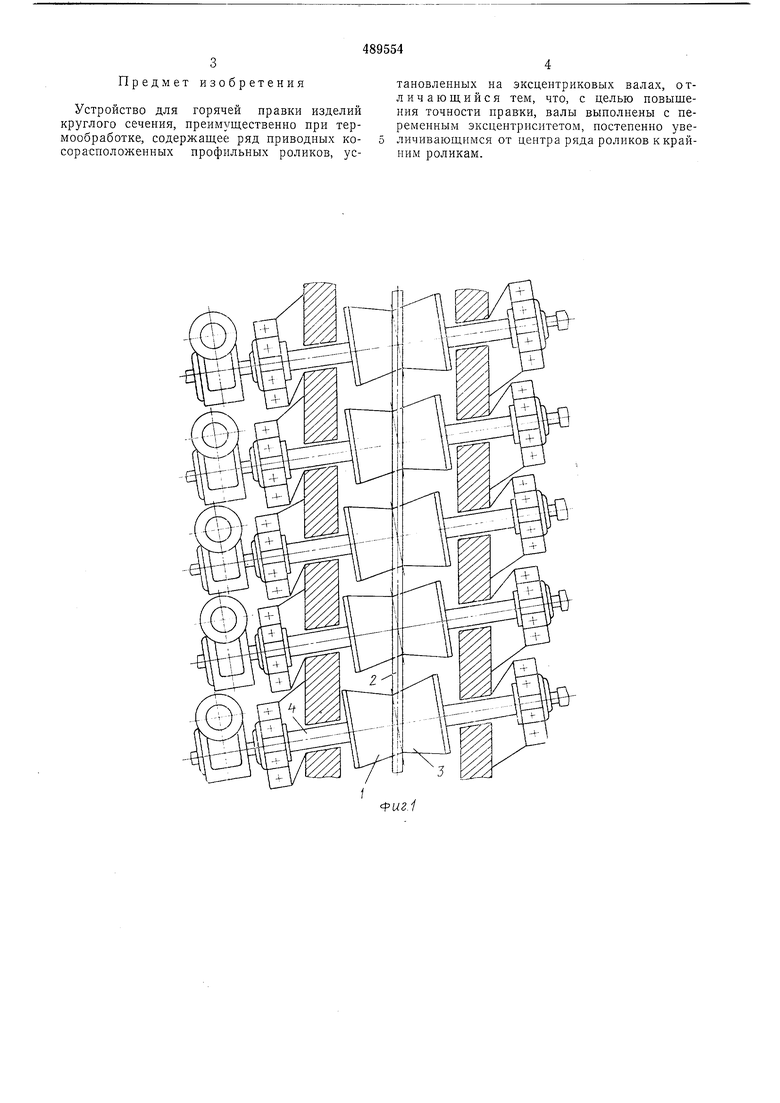

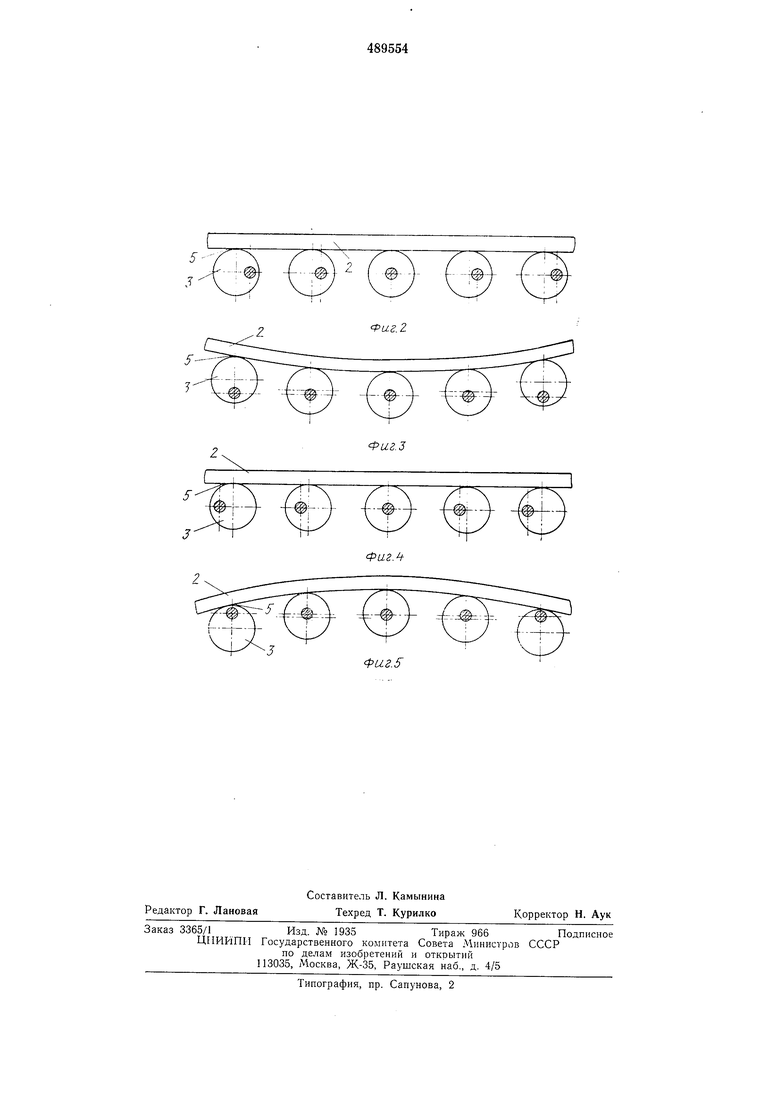

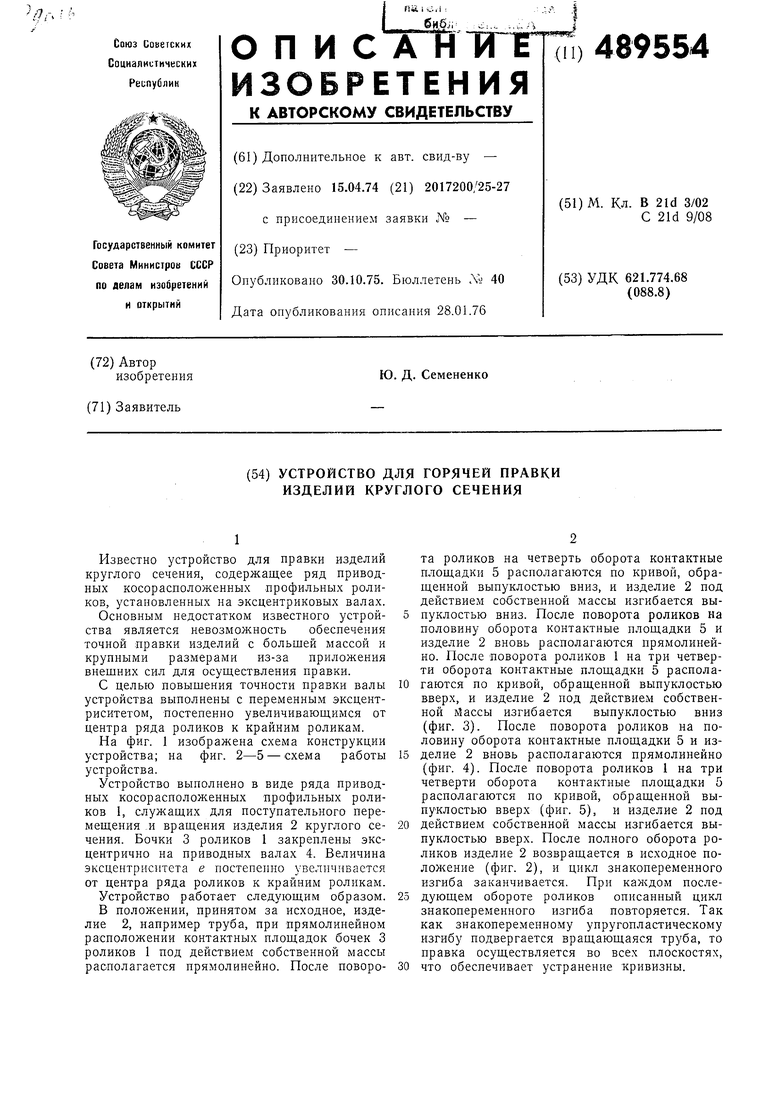

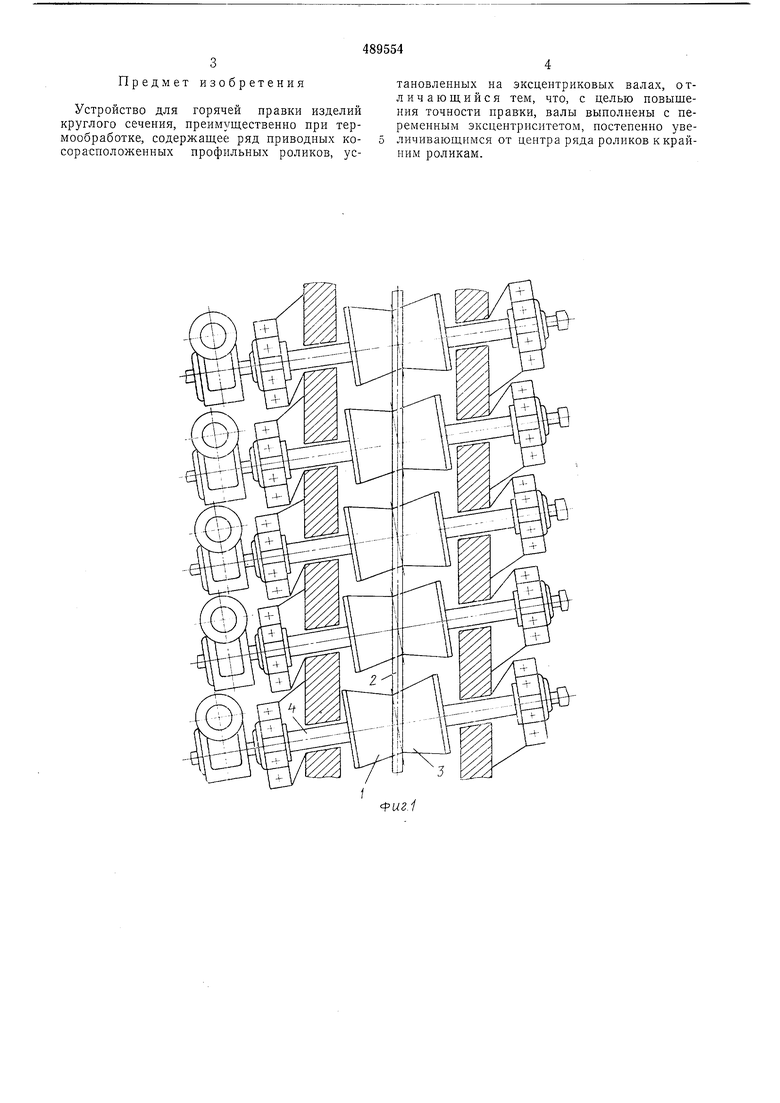

На фиг. 1 изображена схема конструкции устройства; на фиг. 2-5 схема работы устройства.

Устройство выполнено в виде ряда приводных косорасположенных профильных роликов 1, служащих для поступательного перемещения .и вращения изделия 2 круглого сечения. Бочки 3 роликов 1 закреплены эксцентрично на приводных валах 4. Величина эксцентриситета е постенеино увеличивается от центра ряда роликов к крайним роликам.

Устройство работает следующим образом.

В положении, принятом за исходное, изделие 2, например труба, при прямолинейном расположении контактных площадок бочек 3 роликов 1 под действием собственной массы располагается прямолинейно. После поворота роликов на четверть оборота контактные площадки 5 располагаются по кривой, обращенной выпуклостью вниз, и изделие 2 под действием собственной массы изгибается выпуклостью вниз. После поворота роликов на половину оборота контактные площадки 5 и изделие 2 вновь располагаются прямолинейно. После поворота роликов 1 на три четверти оборота контактные площадки 5 располагаются по кривой, обращенной выпуклостью вверх, и изделие 2 под действием собственной Массы изгибается выпуклостью вниз (фиг. 3). После поворота роликов на половину оборота контактные площадки 5 и изделие 2 вновь располагаются прямолинейно (фиг. 4). После поворота роликов 1 на три четверти оборота контактные площадки 5 располагаются по кривой, обращенной выпуклостью вверх (фиг. 5), и изделие 2 под

действием собственной массы изгибается выпуклостью вверх. После полного оборота роликов изделие 2 возвращается в исходное положение (фиг. 2), и цикл знакопеременного изгиба заканчивается. При каждом последующем обороте роликов описанный цикл знакопеременного изгиба повторяется. Так как знакопеременному упругопластическому изгибу подвергается вращающаяся труба, то правка осуществляется во всех плоскостях,

что обеспечивает устранение кривизны. Предмет изобретения Устройство для горячей правки изделий круглого сечения, преимущественно при термообработке, содержащее ряд приводных ко- 5 сорасположенных профильных роликов, установленных на эксцентриковых валах, отличающийся тем, что, с целью повыщения точности правки, валы выполнены с переменным эксцентриситетом, постепенно увеличивающимся от центра ряда роликов к край ним роликам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки изделий | 1972 |

|

SU450619A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU557843A1 |

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1371736A2 |

| Устройство для правки труб и профилей | 1975 |

|

SU577066A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| МАШИНА ДЛЯ ПРАВКИ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК В ФОРМЕ ДУГИ ОКРУЖНОСТИ ПУТЕМ ЗНАКОПЕРЕМЕННОГО УПРУГОПЛАСТИЧЕСКОГО ИЗГИБА | 2015 |

|

RU2593545C1 |

/

UZ.i

Фиг.З

Фиг. 5

Авторы

Даты

1975-10-30—Публикация

1974-04-15—Подача