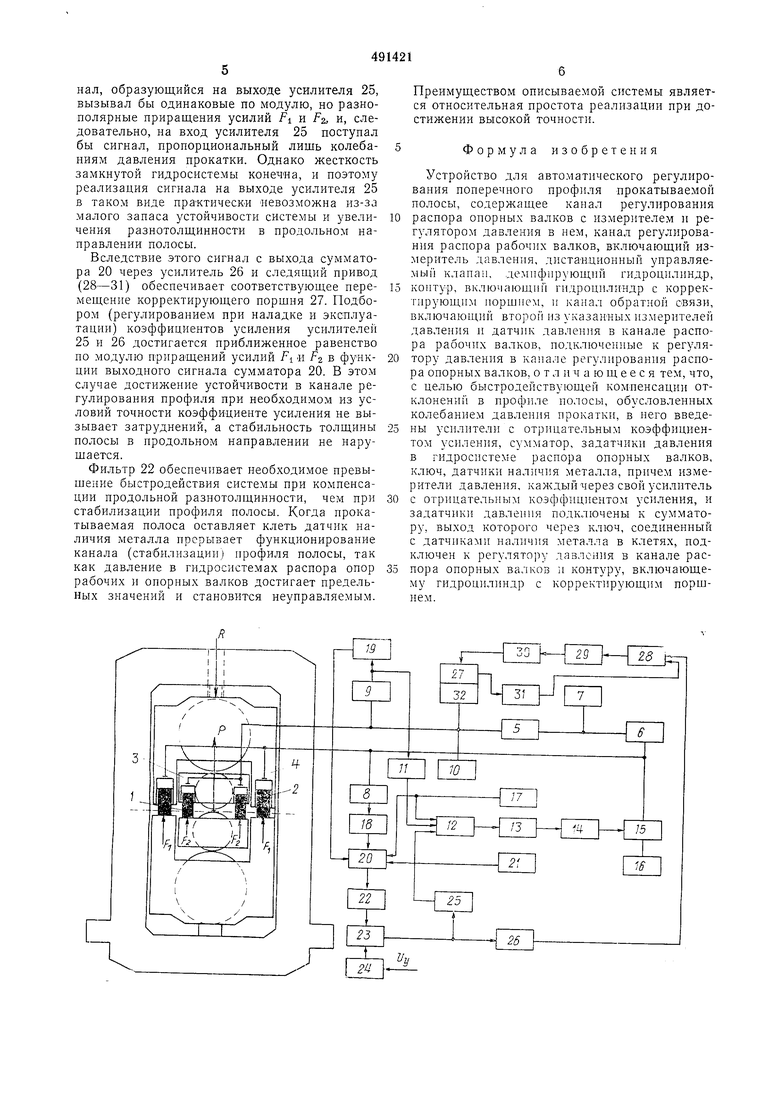

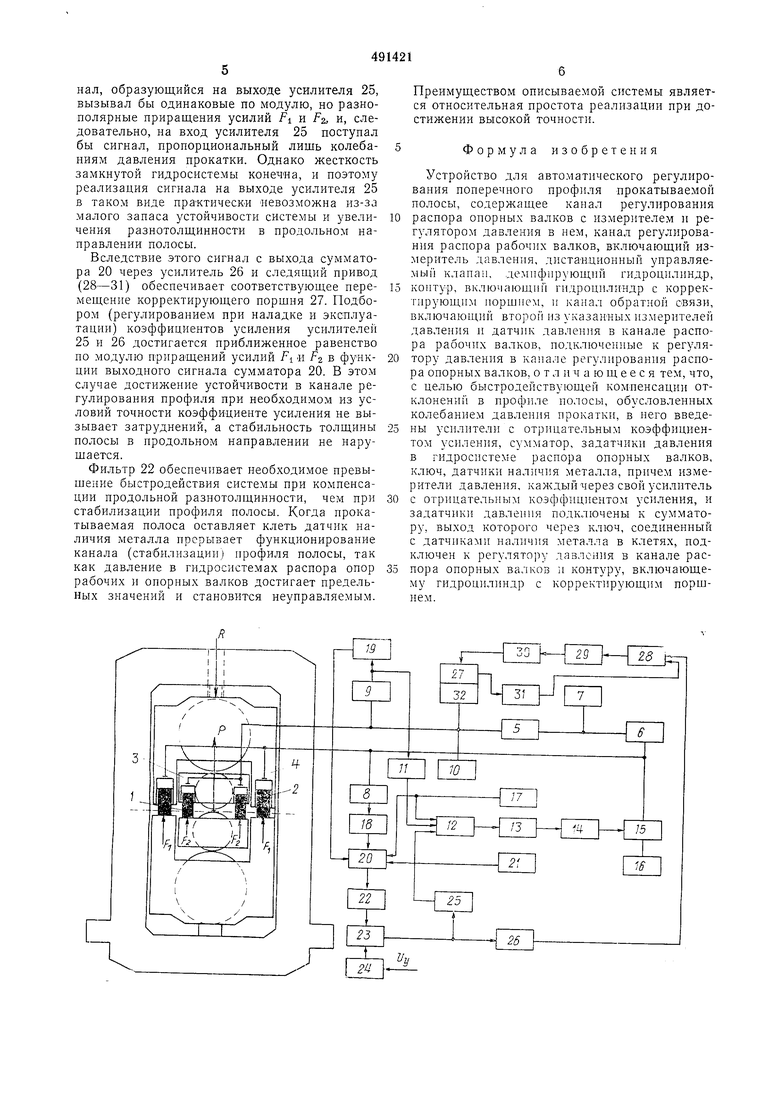

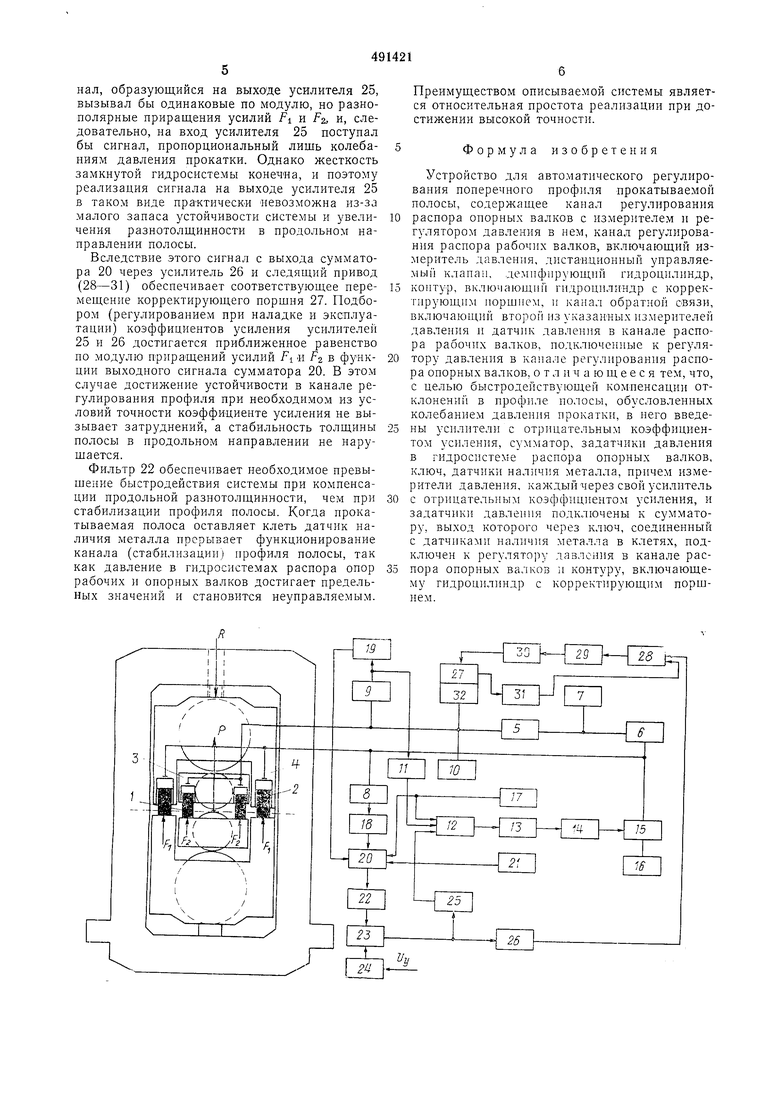

сительно значения, при котором клапан 5 закрыт. Этот сигнал используется для автоматической стабилизации толщины полосы в процессе прокатки. В тот момеит, когда полоса оставляет клеть, давление в замкнуты.х гидросистемах возврастает в несколько раз вследствие упругой деформации клети. Для предохранения от разрушения элементов, образующих замкнутую гидросистему распора рабочих валков, в последней устанавливается демпфирующий цилиндр 10 с существенно нелинейной характеристикой: его порщень фиксируется в упор предварительно напряженной пружиной, пока давление рабочего тела не достигнет предельно допустимого значения, после которого поршень отходит от упора и цилиндр ведет себя как обычный аккумулятор.

Сигнал от измерителя 9 через усилитель 11 поступает на вход усилителя 12, который является составной частью привода (регулятора), регулирующего давление в гидросистеме распора опор опорных валков. Этот привод состоит из тиристорного преобразователя 13, электродвигателя 14 и золотника 15, положение поршня которого регулируется двигателем. Давление от насосного агрегата 16 высокого давления через золотник 15 подается в гидросистему распора опор опорных валков. Задатчик 17 давления подключен к входу привода.

Выходы измерителей 8 и 9 давления через усилители 18 и 19 с отрицательным коэффициентом усиления соединены с соответствующими входами сумматора 20, два других входа которого подключены к задатчику 17 давления и задатчику 21 номинального значения давления в гидросистеме распора опор опорных валков. Выход сумматора 20 связан через фильтр 22 с ключевым устройством 23, управляемым от датчика 24 (или системы датчиков) наличия металла в прокатных клетях. Ключевое устройство 23 соединено через усилитель 25 с входом привода в гидросистеме распора опор опорных валков и через усилитель 26 - с входом следящего привода корректирующего поршня 27. Следящий привод включает усилитель 28, тиристорный преобразователь 29, электродвигатель 30 и датчик 31 обратной связи по положению корректирующего поршня. Внутренняя полость гидроцилиндра 32, в котором перемещается поршень (корректор) 27, соединена с гидросистемой распора опор рабочих валков.

Устройство работает следующим образом.

В процессе настройки стана после смены валков или при перестройке клетей на новые параметры прокатываемой полосы клапаны 5 и 6 открыты, а ключевое устройство 23 размыкает выходную цепь сумматора 20 и фильтра 22. Электродвигатель 14 по цени местной обратной связи устанавливает поршень золотника 15 в нейтральное положение, отсекая тем самым насосный агрегат 16 от гидросистемы распора опор опорных валков. Под действием давления рабочего тела, поступающего

под поршни 1 и 2 от насосного агрегата 7, развиваются усилия FI и FZ распора опор соответственно опорных и рабочих валков.

При заходе в клеть прокатываемой полосы развивается давление прокатки Р. Общая реакция сил R на одну сторону клети равна

- + Р. + .Давление прокатки дополнительно деформирует клеть, увеличивая раствор валков, вследствие чего поршни 1 и 2 перемещаются вверх, увеличивая количество рабочего тела в гидросистеме.

Настройка клети осуществляется нажимными механизмами. Давление насосного агрегата

7устанавливается вручную или автоматически в соответствии с сигналами от задатчика 17. После завершения настройки, т. е. когда параметры полосы приобретают необходимое значение, клапаны 5 и б за крываются, а на вход датчика 24 наличия металла подается напряжение управления LJ, замыкающее ключевое устройство 23.

Колебания толщины полосы обусловливают соответствующие колебания выходного сигнала усилителя 11 относительно его заданного значения, поступающего на вход усилителя 12 от задатчика 17. Так как увеличение давления

на поршень 2 вызывает соответствующее уменьшение давления на поршень 1 и наоборот, то для правильного функционирования замкнутой системы автоматического регулирования усилитель 12 должен иметь отрицательный коэффициент усиления. Привод в гидросистеме распора опор опорных валков отрабатывает сигнал, поступающий по каналу главной обратной связи от измерителя 9 так, что давление в гидросистеме распора опор рабочих валков остается неизменным относительно задания, хотя давление прокатки непрерывно меняется. Такой режим работы системы позволяет получать высокую стабильность толщины в продольном направлении по

оси прокатки. Однако, так как приращения давления прокатки изменяют профиль валковой системы, меняется поперечный профиль полосы: при увеличении давления прокатки толщина кромок полосы уменьшается и наоборот. Поэтому при увеличении давления прокатки целесообразно увеличивать уставку давления в гидросистеме распора опор рабочих валков, чем может быть достигнуто восстановление профиля валков и полосы.

Уменьшение сигнала на выходе измерителя

8при увеличении Р и уменьшении FI приводит к появлению положительного сигнала на входе усилителя 12 в дополнение к сигналу от задатчика 17. Привод в канале распора опор

опорных валков отрабатывает этот дополнительный сигнал так, что усилие FI еще больше уменьшается, однако при этом возрастает усилие FZ.

Если бы гидросистема распора опор рабочих валков была абсолютно жесткой, то сиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| Устройство для измерения толщины проката | 1978 |

|

SU751460A1 |

| Устройство для измерения раствора валков в процессе прокатки | 1978 |

|

SU759164A1 |

| Электрогидравлическая следящая система автоматического регулирования толщины прокатываемой полосы | 1973 |

|

SU470322A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для автоматического регулирования продольной разнотолщинности горячекатанного металла | 1978 |

|

SU764760A1 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

Авторы

Даты

1975-11-15—Публикация

1972-10-24—Подача