1

Изобретение относится к области переработки термопластов в изделия и может быть использовано на предприятиях химической промышленности при производстве листов и плоских пленок, преимущественно большой- более 1,5 м ширины.

Известна плоскощелевая головка для экструзии термопластов, содержащая размещенный в корпусе распределительный червяк, секция которого имеет два участка противоположной нарезки, расположенный параллельно оси червяка питающий капал для подачи расплава термопласта в рабочую зону червяка, и формующие губки.

Недостатком известной головки является неравномерность распределения термопласта по ширине головки и низкое качество изделий, обусловленные наличием зон замедленного течения на отдельных участках головки.

Цель изобретения - повышение равномерности распределения термопласта и улучшение качества изделий.

Для этого в предложенной головке питающий канал выполнен в стенке корпуса и соединен с рабочей зоной червяка радиальными отверстиями, между смежными из которых расположена секция червяка, выполненного многосекционным. При этом диаметр каждого последующего в направлении к торцу головки радиального отверстия выполнен ббльшим, чем диаметр предыдущего.

Изобретение пояспяется чертежами.

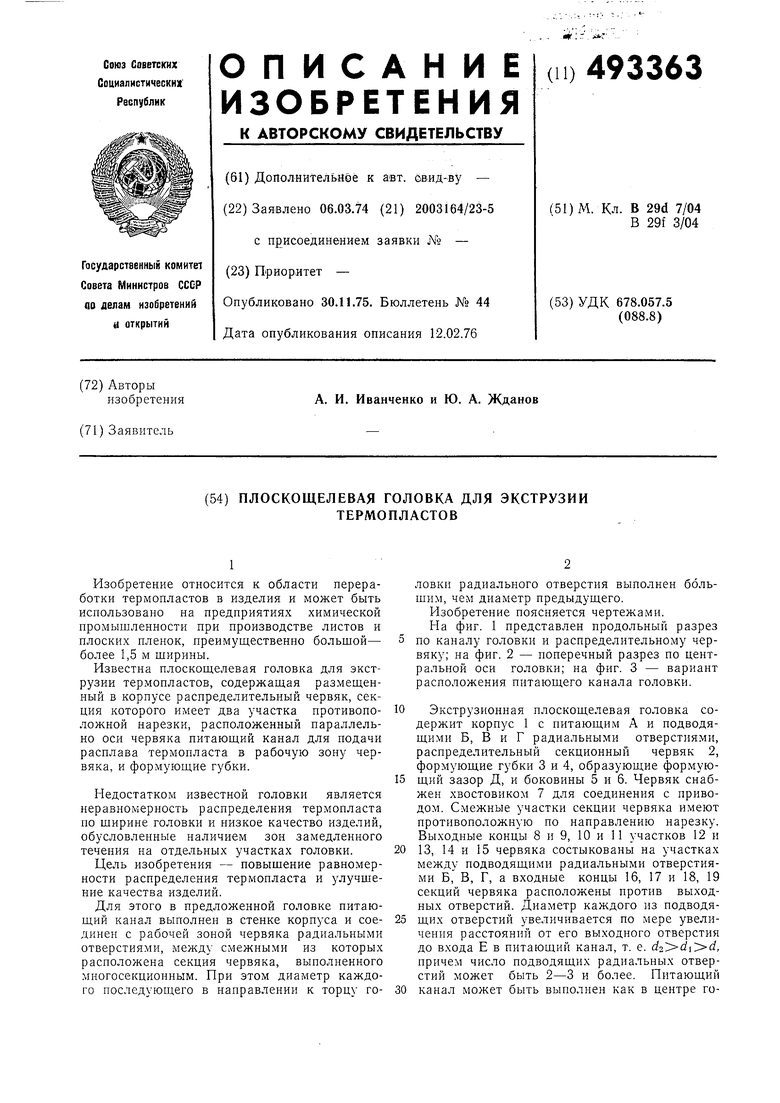

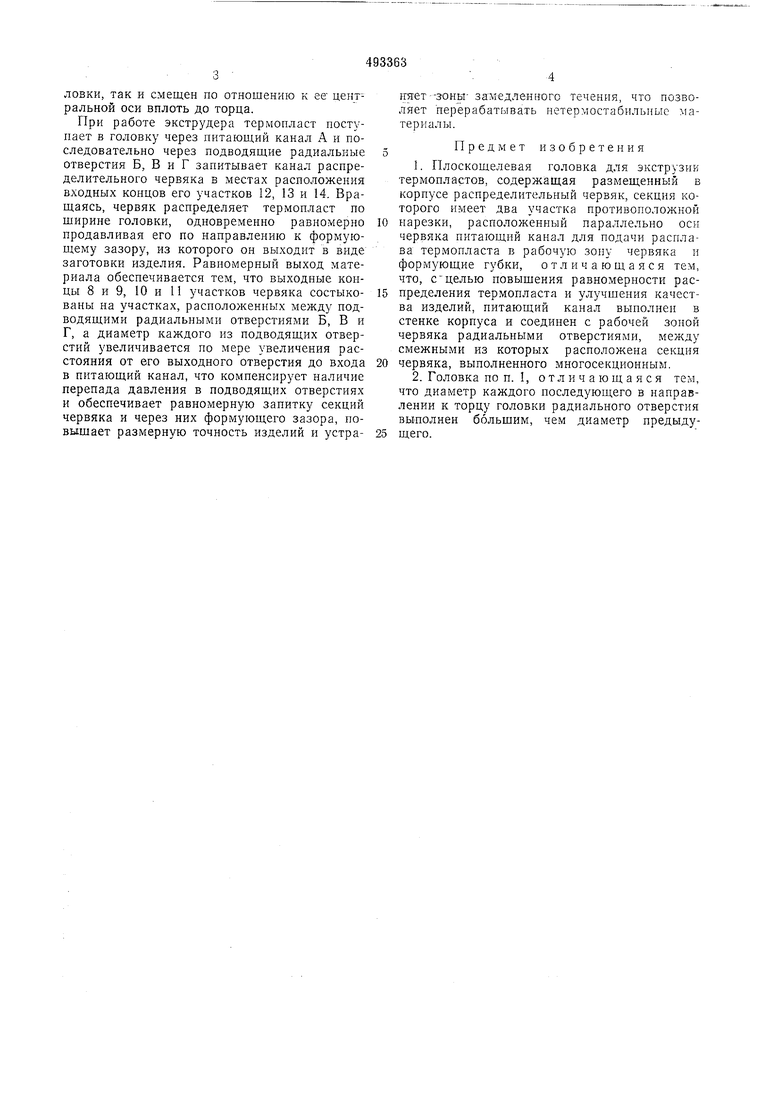

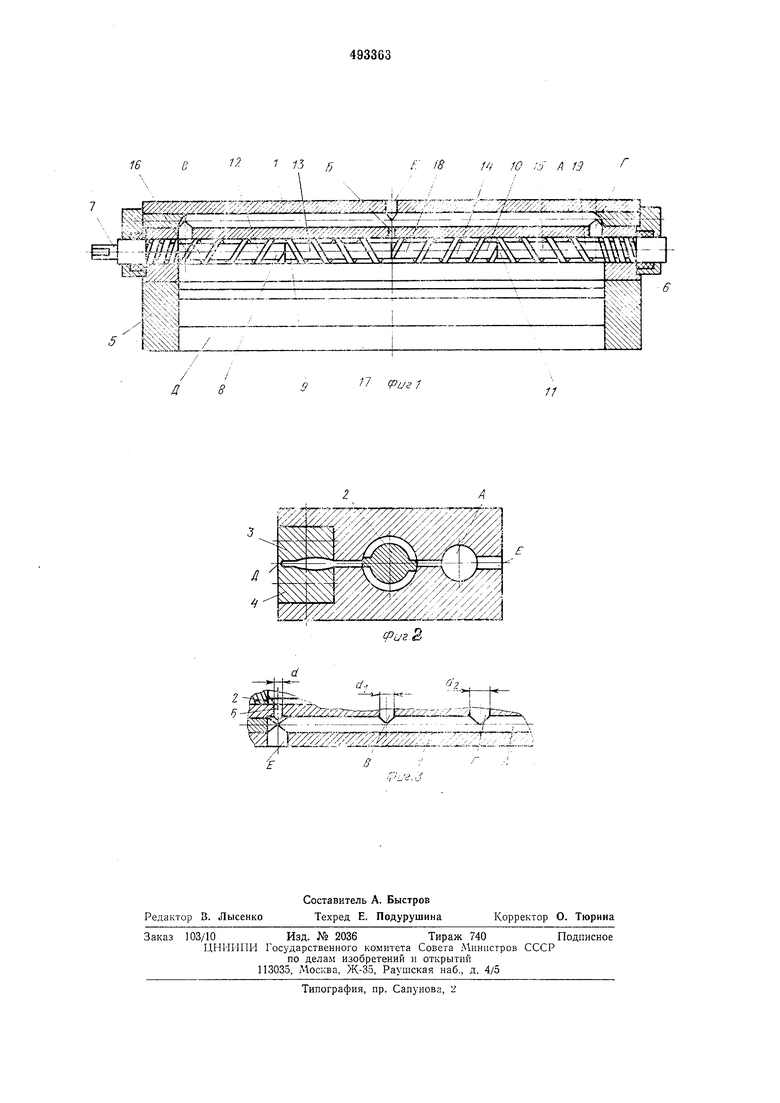

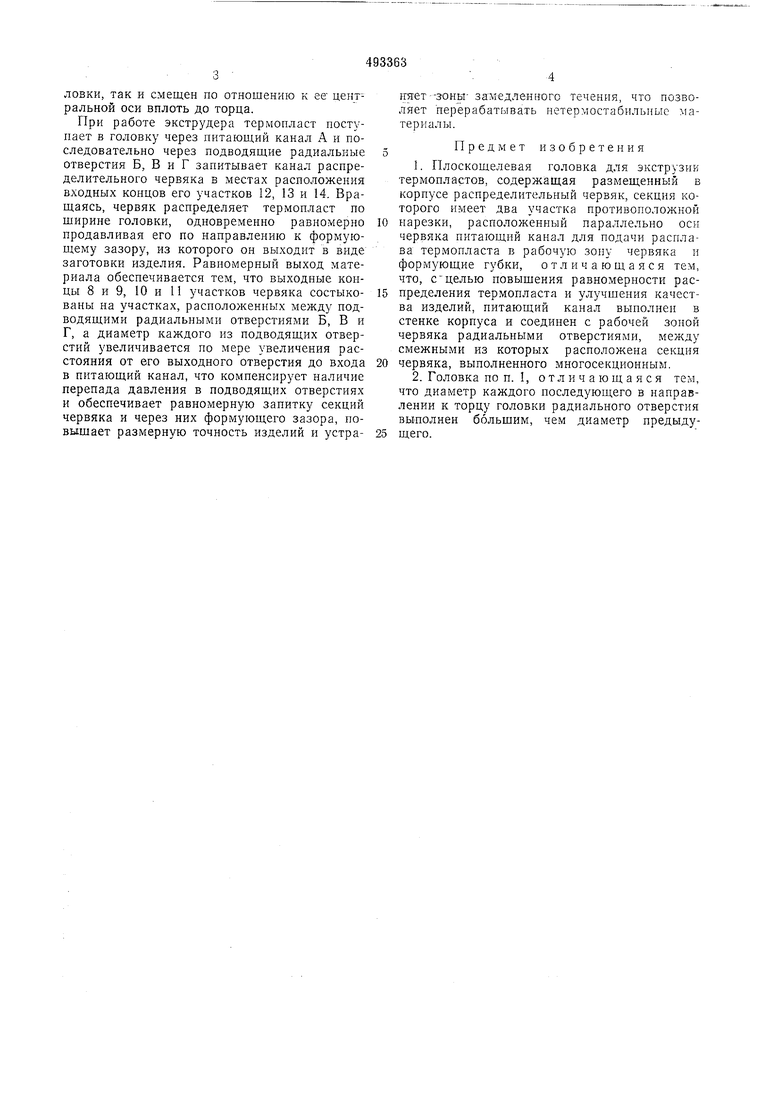

На фиг. 1 представлен продольный разрез по каналу головки и распределительному червяку; на фиг. 2 - поперечный разрез по центральной оси головки; на фиг. 3 - вариант расположения питающего канала головки.

Экструзионная плоскощелевая головка содержит корпус 1 с питающим А и подводящими Б, В и Г радиальными отверстиями, распределительный секционный червяк 2, формующие губки 3 и 4, образующие формующий зазор Д, и боковины 5 и 6. Червяк снабжен хвостовиком 7 для соединения с приводом. Смежные участки секции червяка имеют противоположную по направлению нарезку. Выходные концы 8 и 9, 10 и 11 участков 12 и

13, 14 и 15 червяка состыкованы на участках между подводящими радиальными отверстиями Б, В, Г, а входные концы 16, 17 и 18, 19 секций червяка расположены против выходных отверстий. Диаметр каждого из подводящих отверстий увеличивается по мере увеличения расстояний от его выходного отверстия до в.хода Е в питающий канал, т. е. , причем число подводящих радиальных отверстий может быть 2-3 и более. Питающий

канал может быть выполнен как в центре головки, так и смещен по отношению к ее центральной оси вплоть до торца.

При работе экструдера термопласт постуцает в головку через питающий канал А и последовательно через подводящие радиальные отверстия Б, В и Г запитывает распределительного червяка в местах расположения входных концов его участков 12, 13 и 14. Вращаясь, червяк распределяет термопласт по щирине головки, одновременно равномерно продавливая его по направлению к формующему зазору, из которого он выходит в виде заготовки изделия. Равномерный выход материала обеспечивается тем, что выходные концы 8 и 9, 10 и 11 участков червяка состыкованы на участках, расположенных между подводящими радиальными отверстиями Б, В и Г, а диаметр каждого из подводящих отверстий увеличивается по мере увеличения расстояния от его выходного отверстия до входа в питающий канал, что компенсирует наличие перепада давления в подводящих отверстиях и обеспечивает равномерную запитку секций червяка и через них формующего зазора, повыщает размерную точность изделий и устрапяет--3-ОНЫ зам-едленного течения, что позволяет перерабатывать нетермостабильныс материалы.

Предмет изобретения

1.Плоскощелевая головка для экструзии термопластов, содержащая размещенный в корпусе распределительный червяк, секция которого имеет два участка противоположной

нарезки, расположенный параллельно оси червяка питающий канал для подачи расплава термопласта в рабочую зону червяка и формующие губки, отличающаяся тем, что, Сцелью повыщения равномерности распределения термопласта и улучшения качества изделий, питающий канал выполнен в стенке корпуса и соединен с рабочей зоной червяка радиальными отверстиями, между смежными из которых расположена секция

червяка, выполненного многосекционным.

2.Головка по п. I, отличающаяся тем, что диаметр каждого последующего в направлении к торцу головки радиального отверстия выполнен большим, чем диаметр предыдущего.

Г2 1 15

16

ШШ.,,.: y-nfrT fl ff-Ц™.,„ U:,Ai. ;:jjfc 2:im kSsS;

a

Г

/ S/// ГС ;:i А 13

/7 л/г;

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскощелевая экструзионная головка | 1984 |

|

SU1214458A1 |

| Сдвиговая валковая головка | 1990 |

|

SU1735035A1 |

| Плоскощелевая экструзионная головка | 1985 |

|

SU1315338A1 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| Экструзионная плоскощелевая головка | 1986 |

|

SU1382653A1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| Плоскощелевая экструзионная головка | 1984 |

|

SU1219396A1 |

| Головка экструдера для изготовления профильно-погонажных изделий | 1979 |

|

SU903174A1 |

| Кольцевая головка экструадера | 1976 |

|

SU592610A1 |

| ПЛОСКО ЩЕЛЕВАЯ ГОЛОВКА | 1972 |

|

SU432001A1 |

Авторы

Даты

1975-11-30—Публикация

1974-03-06—Подача