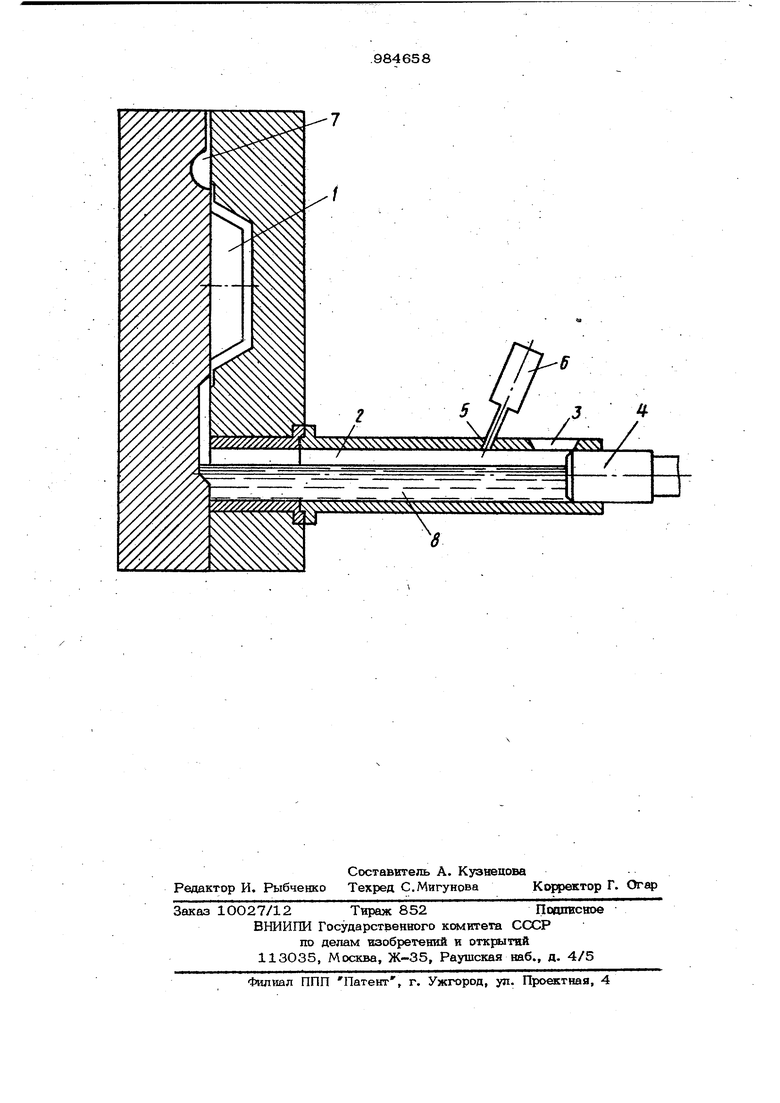

(54) СПООрБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ НА МАШИНАХ С ГОРИЗОНТ А КАМЕРОЙ ПРЕССОВАНИЯ Изобретение относится к лилейному , производству, а именно к литью под да&лением. Известен способ литья под давлением, включающий нанесение смазки посредст вом форсунок на рабочие поверхности раскрытой формы, заливку металла и запрессовку его в форму С1 3Однако этот способ имеет ряд су шественных недостатков: повышенный расход смазки, загрязнение атмосферы цеха, снижение производительности труда и стойкости пресси|юрм. Наиболее близким к предлагаемому по технической сущности и достигаемому pe зультату является способ литья под да&лением, включающий подачу газообразной смазки в закрытую полость формы, залив куметалла в камеру прессования и запрессовку его в форму. Известный способ позволяет уменьшать расход смазки и загрязнения ат мосферы цеха благодаря подаче смазки в закрытую пресо-форму и повысить стой кость пресо-формы благодаря подаче смазг ки в Биде пара. Кроме того, 1фимеЕЮвие смазки в виде пара улучшает условия формирования смазочного слоя на поверх шх;ти пресс-формы по сраввешоо с вавесением смазки с помощью форсунок ва раскрытую Ефесо-форму С2 . Недостатками описанного яв ляются сложность устройства для подг( . товки и подачи пара смазкъ в пресо-фор4у, снижение производительности машины вследствие разделения во времени процессов смазки формы, заливки металла и его прессования. Цель изобретения - упрощение проиеоса и повышение производительности. Указанная пель достигается тем, что согласно способу литья под давлением на машинах с горизонтальной камерой прео сования, включающему.шчшчу газообразной смазки в закрытую форму, заливку жидкого металла в камеру прессования и захфессовку его в форму, после заливки металла в камеру прессования и перекрытия ее заливочного .окна на зеркало мета ла подают дозированное количество жидкой смазки. На чертеже показана схема устройства для осущестЕяеНия способа.. Устройство состоит из пресо-формы 1 камеры 2 прессования с заливочным окном 3 и прессующего поршня 4, В верхней части камеры 2 прессования между пресо-формой 1 и заливочным окном 3 выполнено отверстие 5, в котором установлена форсунка 6. Прессм юрма 1 снаб жена системой 7 вентиляции. Способ смазки пресс-форм осуществляется следующим образом. . В исходном положении пресо-форма 1 зак{Д)1та, В камеру 2 прессования через заливочное сжно 3 заливают порцию м&талла, включают меха.низм прессования и после перекрытия заливочного конца 3 прессующим поршнем 4 на зеркало раоплавленного металла 8 с помощью форсунки 6 через отверстие Б впрыскивают порцию, смазки. Смазка испаряется, и ее пары вытесняются в рабочую полость формы под действием избыточного деления в свободном пространстве камеры прессования, возникающего в результате испарения смазки и движения прессующего поршня. Избыток паров смазки удаляется из полости пресс-формы 1 при ее заполнении металлом ерез систему 7 вентиляции. Пример. Отливку деталей типа патрубок маслоналивной производят на машине ДМК-4ОО. В качестве смазки используют масло МО-20, разбавленное керосином в соотношении 1:2, После заливки металла в камеру прессования вкл чают пресснпоршень, при этом скорость перемещения его в первой фазе, т.е. до перекрытия заливочного окна, составляет 0,,2 м/с. Далее включают форсунку и на зеркало металла подают смазку в количестве 4-10 г. Скорость перемещения поршня во второй фазе прессовани составляет 1-2 м/с. Поскольку время испарения органических материалов в распыленном виде составляет , то за время прессования 1-1,5 с вв&денная смазка полностью переводится в газообразное состояние и осаждается на рабочей поверхности формы. Использование предлагаемого способа позволяет уменьшить в 2 раза работу съема отливок. Изобретение совмещает во времени подготовку паров смазки и их подачу в закрытую пресо-форму с циклом запрессовки металла, что позволяет повысить производительность машины. Подготовка пара осуществляется путем использгжааая энергии расплавленного металла, что позволяет упростить систему подп тооки и подачи паров смазки в пресоформу, а кроме того снизить затраты энергии на разогрев и испарение смазки. СЬкидаемый экономический эффект благодаря повышению производительности, машины и утхрощению конструкции системы подготовки и подачи паров смазки составляет 25О тыс. руб. в год. Формула изобретения I Способ литья под давлением на машинах с горизонтальной камерой прессования, включающий подачу газообразной смазки в закрытую форму, заливку жидкого металла в камеру прессования к защзессовку его в форлу, отличающийся тем, что, с целью упрощешя процесса и повышения про)зводительности, после заливки металла в камеру прессования и перекрытия ее заливочного окиа на зеркало металла подают дозированное количество жидкой смазки. Источники информации, принятые во внимание при экспертизе 1.Белопуэов А. и др. Литье под давлением. М., Машиностроение, 1975, с. 340. 2.Патент США № 397в908, кл.-164-72, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Устройство для смазки закрытой формы для литья под давлением | 1974 |

|

SU494221A1 |

| Устройство для смазки пресс-форм в закрытом состоянии | 1988 |

|

SU1585062A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| Устройство для смазки пресс-формы литья под давлением | 1976 |

|

SU602296A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU954166A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

Авторы

Даты

1982-12-30—Публикация

1981-02-12—Подача