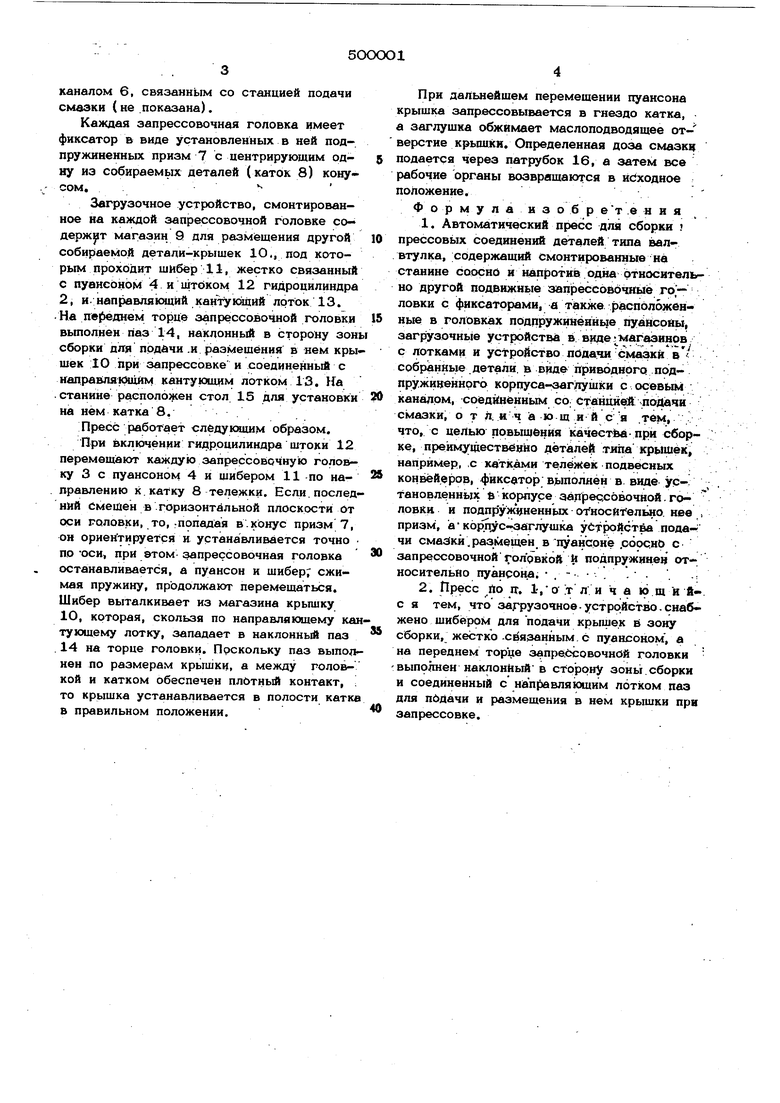

Изобретение относится к механо-сборочным работам. Известен автоматический пресс для сбор ки прессовых соединений деталей типа валвтулка, содержащий смонтированные на станине соосно и напротив одна относительно ; другой подвижные запрессовочные головки с фиксаторами, а также расположенные в головках подпружиненные пуансоны, загрузочные устройства в виде магазинов с лотка- ,ми и устройство подачи смазки в собран. ные детали в виде приводного подпружиненного корпуса-заглушки с осевым каналом, .соединенным со станцией подачи смазки. Однако известный автоматический пресс не обеспечивает хорошего качества сборки деталей типа крьгшек, например, с катками, тележек подвесных конвейеров. В предлагаемом прессе этот недостаток .устранен за счет того, что фиксатор вьшолнен в виде установленных в корпусе за; прессованной головки и подпружиненных от- носительно нее призм, а корпус-заглушка устройства подачи смазки размещен в пуанСоне, сооснос запрессовочной головкой и подпружинен относительно пуансона, Кроме того, загрузочное устройство снабжено шибером для. подачи крышек в эо|ну сборки, жестко связанным с пуансоном, а на переднем торце запрессовочной головки выполнен наклонный в сторону зоны сборки и соединенный с направляющим лотком tiaa для подачи и размещения в нем крышки при запрессовке. На фиг. 1 изображен предлагаемый , общий вид; на фиг, 2 - запрессовочная головка, продольное сечение; на фиг, 3 - I узел фиксатора охватывающей детали; на фиг, 4 - зона сборки узлов пресса, рабочее положение. Автоматический пресс содержит смонти рованные на станине 1 соосно и напротив | одна относительно цругой подвижные от гидроцилиндра 2 запрессовочные головки с расположенными в них подпружиненными пуансонами 4, внутри которых и соосно с | ними расположены устройства для подачи I смазки в собранные детали ввиде подпру-4 жиненного корпуса-заглушки 5 с осевым каналом 6, связанным со станцией подачи смазки (не показана). Каждая запрессовочная головка имеет фиксатор в виде установленных в ней подпружиненных призм 7 с центрирующим одну из собираемых деталей (каток 8) конусом, Загрузочное устройство, смонтированное на каждой запрессовочной головке содержит магазин 9 для размещения другой собираемой детали-крышек 10., под которым проходит шибер; 11, жестко связанный с пуансоном 4 и штоком 12 гидроцилиндра 2, и. направлякяцйй кантук ший лоток 13. На пв 1еднем торце запрессовочной головки вьшолнен паз 14, наклонный в сторону зон сборки для прддчи .и размещения в нем кры шек 10 при запрессовке и соединенный с напрабляк цим кантующим лотком 13. На .станине расположен стол 15 для установки на нем катка 8. Пресс работает следукхцим образом. При включении гидррцилиидра штоки 12 перемешают каждукз запрессовочную головку 3 с пуансоном 4 и шибером 11 по направлению к. катку 8 тележки. Если, послед ний смешен в горизонтальной плоскости йт оси головки, то, гПрпадая в.конус призм 7, он ориентируется и устанавливается точно по -оси, при 8ТОМ запрессовочная головка останавливается, а пуансон и шибер; сжимая пружину, продолжают перемещаться. Шибер выталкивает из магазина крьпику 10, которая, скользя по направляющему ка тующему лотку, западает в наклонный паз . 14 на торце головки. Поскольку паз выпол нен по размерам крышки, а между головкой и катком обеспечен плбтный контакт, то крышка устанавливается в полости катк в правильном положении. При дальнейшем перемещении пуансона рышка запрессовывается в гнездо катка, заглушка обжимает маслоподводящее от- ерстие крьш1ки. Определенная доза смазкц одается через патрубок 16, а затем все абочие органы возвращаются в исходное оложение. Ф о р м у л а и 3 о б р ет .е н и я 1.Автоматический пресс для сборки . npeccoBbix соединений деталей типа валвтулка, содержащий смонтированные на станине сооснй и напротив одна относительно другой подвижные зап|рессо&6чныё го,- ловки с 4шксаторами, а расположен- ные в головках подпружиненные пуансоны, загр узочные устройства в виде ; магаэинов с лотками и устройство лОдани смазки в собранные детали, ь виде приводного пбдпружиненнрго корпуса-заглушки с осевьпи каналом, соединённым со СтандйеА/-поДсвчи смазки, о т л. и ч а ю щ и и ся .тем, что, с целью повышения качест1 а- при сборке, преимущественно деталей .типа крышек, например, :С катк.ами тележек подвесных конвейеров, 4)иксатор в;ыполнен в. виде ус-, тановленных 6 корпусе за.прес,сЬвочной.головки и подпруж ненных ооносйтельно. нее , призм, а к6|шус-заглушка устройства подачи смазки.размещен, впуансоне рбрсио с запрессовочной олрвхой h подпружинен относительно пуансона. . . - 2.Пресс rto IT. 1,от л и ч а ю ш и й-, с я тем, что загрузочное-устройство,снабжено шибером для подачи крыше.к б зону сборки, жестко .связанным. С пуансоном , а на переднем торце запре.ссовочной головки Выполнен наклонный в сторону зонь.сборки и соединенный с нап авлякхиим лотком паз для пбДачи и размещения в нем крышки при запрессовке.

«Мч4

ъ

w/////////.

. иг.д

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Устройство для сборки деталей типа вал-втулка запрессовкой | 1976 |

|

SU604649A1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ КАРДАННЫХ ПОДШИПНИКОВ | 1970 |

|

SU262720A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

Авторы

Даты

1976-01-25—Публикация

1973-09-28—Подача