гулировки расстояния между ними. В каждой из частей смонтированы базируюп1.ие элементы для размещения заирессовываемых деталей соосно относительно друг друга и по оси запрессовки, а на задней стойке смонтирован неподвижно дополнительный за прессовочный пуансон.

Такое выполнение устройства дает возможность магазинной загрузки деталей под занрессовку и за один рабочий ход гидроцилиндра произвести запрессовку деталей с двух сторон, что значительно повышает производительность устройства.

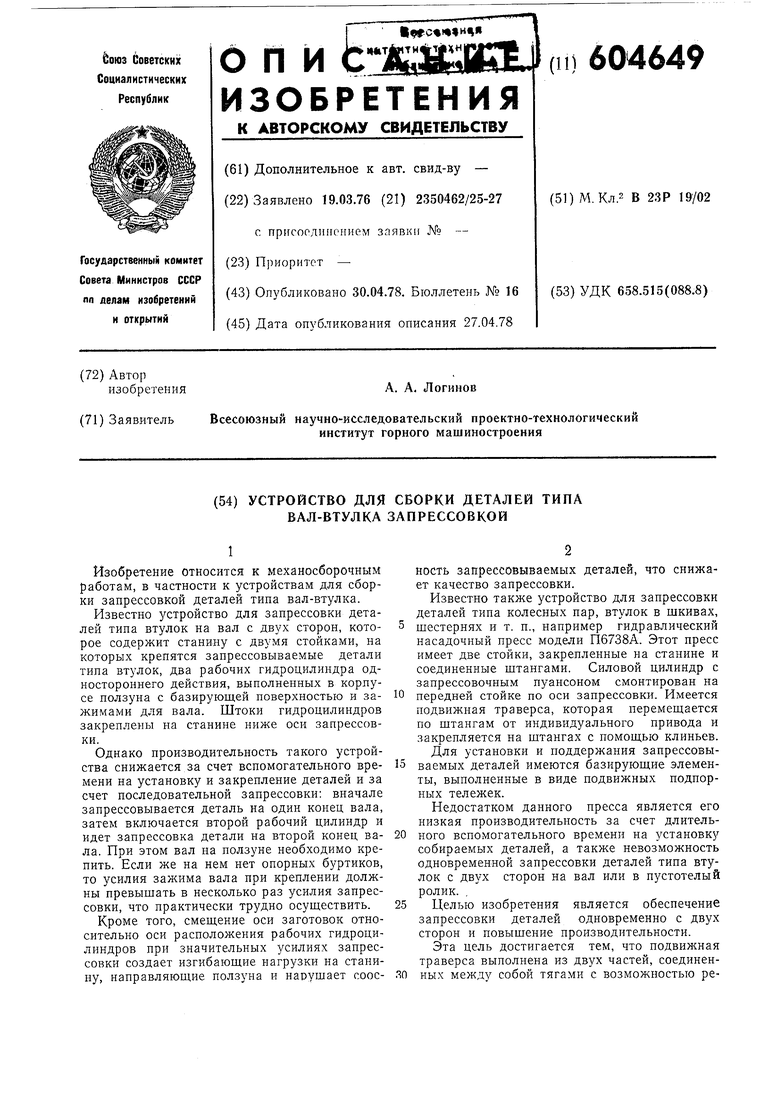

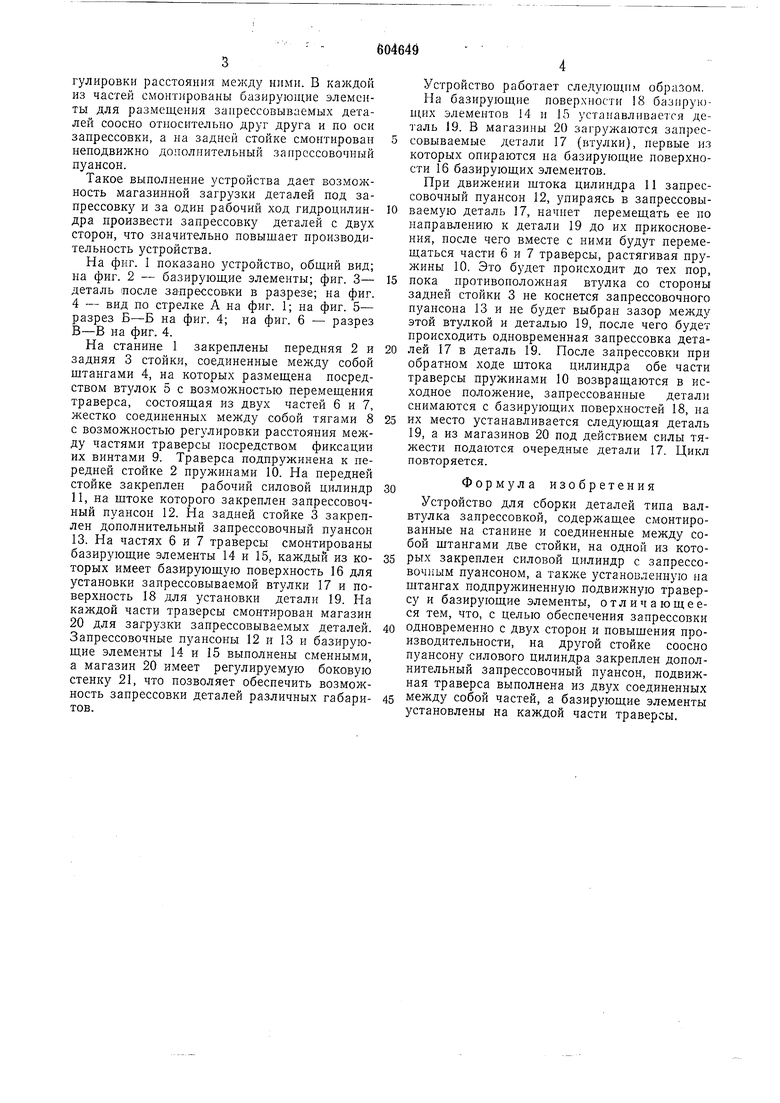

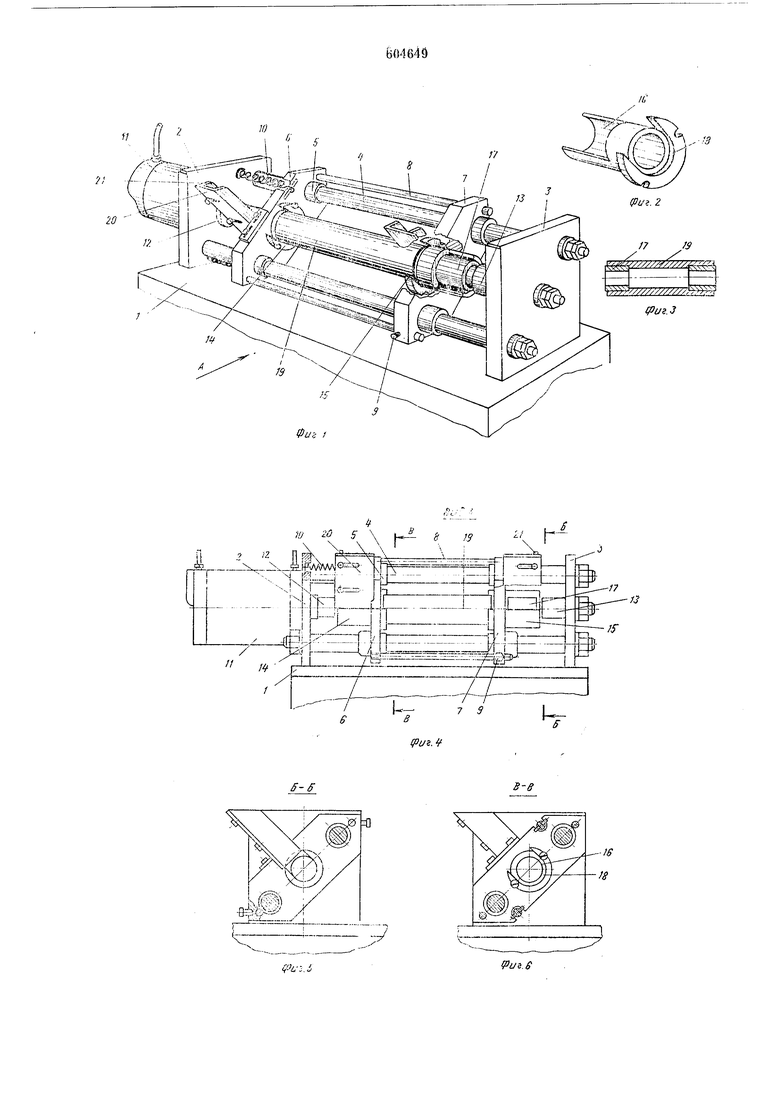

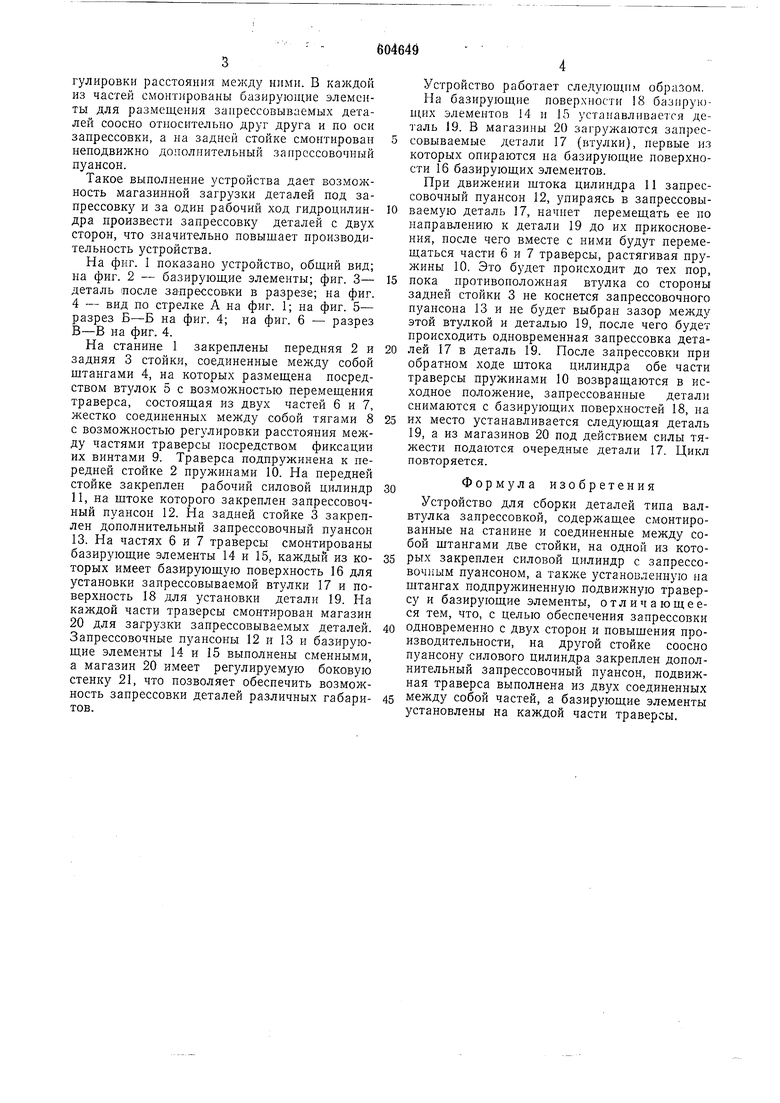

На фиг. 1 показано устройство, общий вид; на фиг. 2 - базирующие элементы; фиг. 3- деталь после запрессовки в разрезе; на фиг. 4 - вид но стрелке А на фиг. 1; на фиг. 5- разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4.

На станине 1 закреплены передняя 2 и задняя 3 стойки, соединенные между собой щтангами 4, на которых размещена посредством 5 с возможностью перемещения траверса, состоящая из двух частей 6 и 7, жестко соединенных между собой тягами 8 с возможностью регулировки расстояния между частями траверсы посредством фиксации их винтами 9. Траверса подпружинена к передней стойке 2 прул инами 10. На передней стойке закреплен рабочий силовой цилиндр И, на щтоке которого закреплен запрессовочный пуансон 12. На задней стойке 3 закреплен дополнительный запрессовочный пуансон 13. На частях 6 и 7 траверсы смонтированы базирующие элементы 14 и 15, каждый из которых имеет базирующую поверхность 16 для установки запрессовываемой втулкн 17 и поверхность 18 для установки детали 19. На каждой части траверсы смонтирован магазин 20 для загрузки запрессовываемых деталей. Запрессовочные пуансоны 12 и 13 и базирующие элементы 14 н 15 выполнены сменными, а магазин 20 имеет регулнрземую боковую стенку 21, что позволяет обеспечить возможность запрессовки деталей различных габаритов.

Устройство работает следующим образом. На базирующие поверхности 18 базирующих элементов 14 н 15 устанавливается деталь 19. В магазины 20 загружаются запрессовываемые детали 17 (втулки), первые нз которых опираются на базирующие поверхности 16 базирующих элементов.

Нри движении штока цилиндра 11 запрессовочный нуансон 12, упираясь в запрессовываемую деталь 17, начнет перемещать ее но направлению к детали 19 до их прикосновения, после чего вместе с ними будут перемещаться части 6 и 7 траверсы, растягивая нружины 10. Это будет происходит до тех пор,

пока противоиоложная втулка со стороны задней стойки 3 не коснется запрессовочного пуансона 13 и не будет выбран зазор между этой втулкой и деталью 19, после чего будет происходить одновременная запрессовка деталей 17 в деталь 19. После запрессовки при обратном ходе щтока цилиндра обе части траверсы пружинами 10 возвращаются в исходное положение, запрессованные детали снимаются с базирующих поверхностей 18, на

их место устанавливается следующая деталь 19, а из магазинов 20 под действием силы тяжести подаются очередные детали 17. Цикл повторяется.

Формула изобретения

Устройство для сборки деталей типа валвтулка запрессовкой, содержащее смонтированные на станине и соединенные между собой щтангами две стойки, на одной из которых закреплен силовой цилиндр с запрессовочным пуансоном, а также установленную на штангах подпружиненную подвижную траверсу и базирующие элементы, отличающееся тем, что, с целью обеспечения запрессовки

одновременно с двух сторон и повышения производительности, на другой стойке соосно пуансону силового цилиндра закреплен дополнительный запрессовочный пуансон, подвижная траверса выполнена из соединенных

между собой частей, а базирующие элементы установлены на каждой части траверсы.

XX

Wr/y/y/x/////X : 7---

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автомат для сборки деталей типа вал-втулка | 1974 |

|

SU506488A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК | 1972 |

|

SU415130A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки деталей типа втулок | 1987 |

|

SU1498600A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

Ю 20 5 g

.

:: Г±:;х й.

i-т

rji iT--.j гПГ..„ „11 1Т i I

jtl;

/ №

/5

ГПи „.,

-/7

/J

-/

Авторы

Даты

1978-04-30—Публикация

1976-03-19—Подача