(54) СТАНОК ДЛЯ ЗАПРЕССОВКИ.ПОДШИПНИКОВ Изобретение относится к области механо-сборочных работ, в частности к оборудованию для запрессовки внут ренних обойм подшипников на ось с двух сторон. Известен станок для запрессовки подшипников с двух сторон, содержащий смонтированные на станине соосн один против другого силовые цилиндры, питатели собираемых деталей и механизм подачи и установки р.. Однако такой станок не обеспечивает отделение наружных обойм подшипников от внутренних и запрессовки последних на ось, С целью устранейия этогонедоста ка в станке для запрессовки подшипников с двух сторон, содержащем смо тированные на станине соосно одна против силовые головки,питатели собираемых деталей и механизм подачи и установки этих деталей, по ледний выполнен в виде вертикально перемещакмцейся по направляющим на корпусе механизма каретки с профили рованными пазами на одних боковых е стенках и ограничителями на других, а также подпружиненного отсекателя с упором, взаимодействующим с карет кой , и коромысла с жестко закрепл.ен С ДВУХ СТОРОН

,-:;; -:- ;:-}v ij

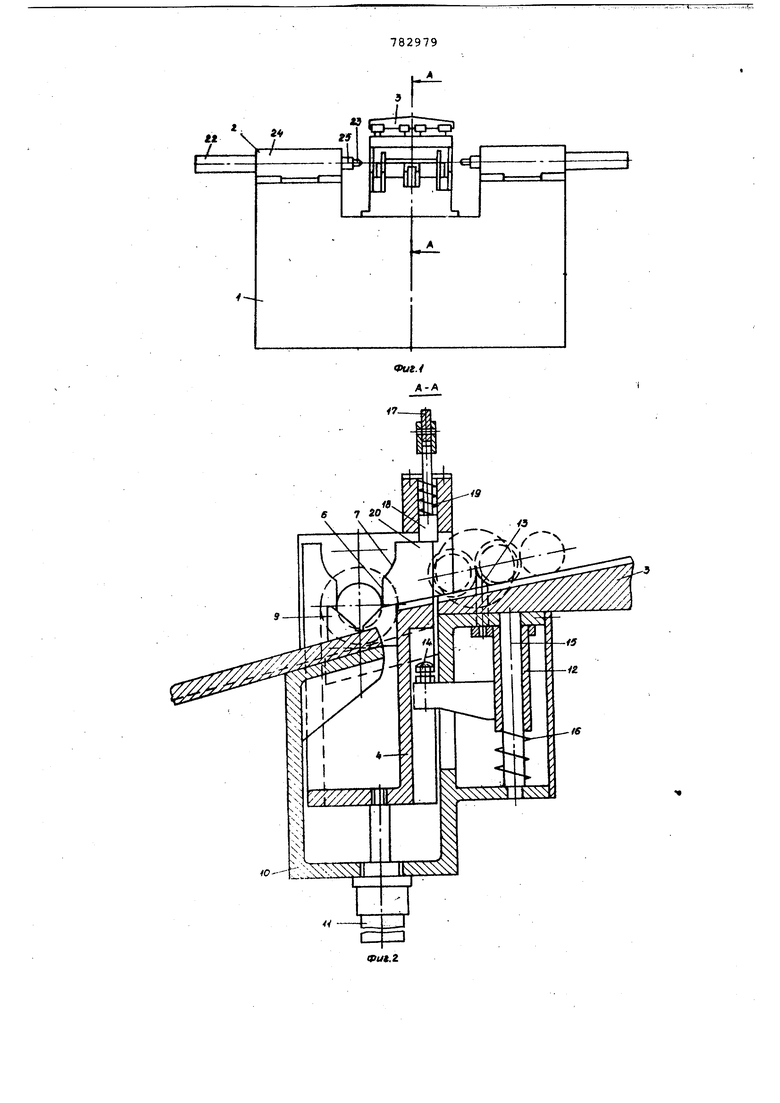

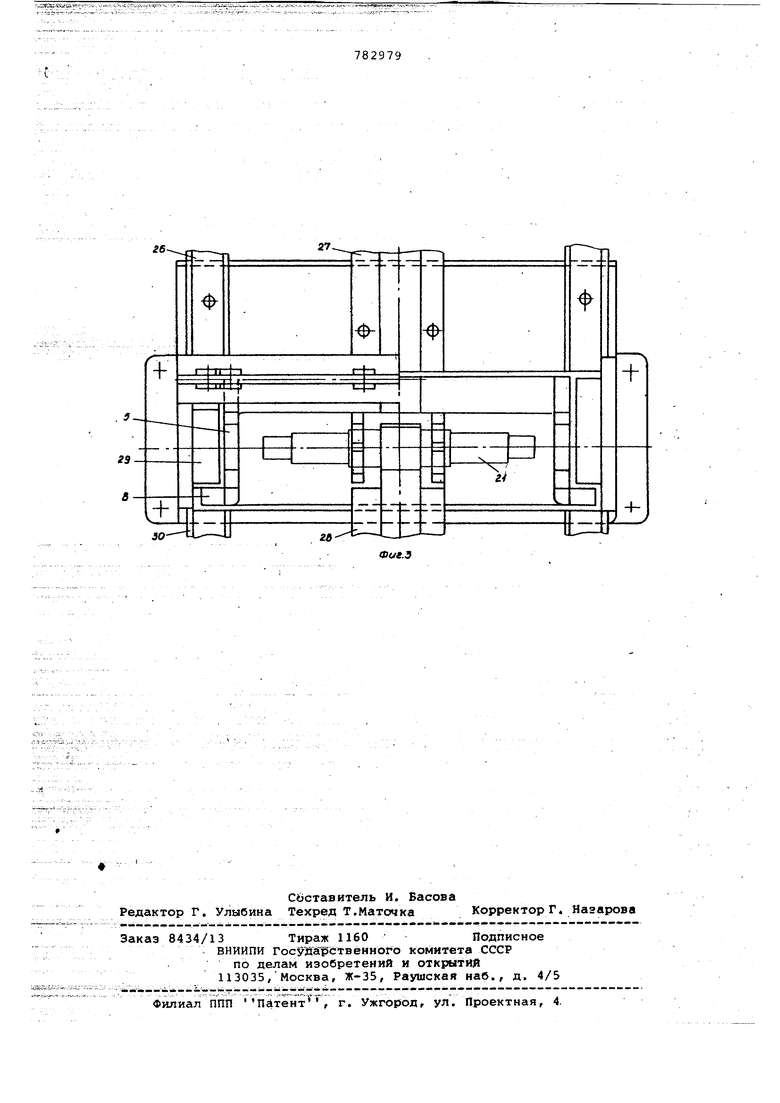

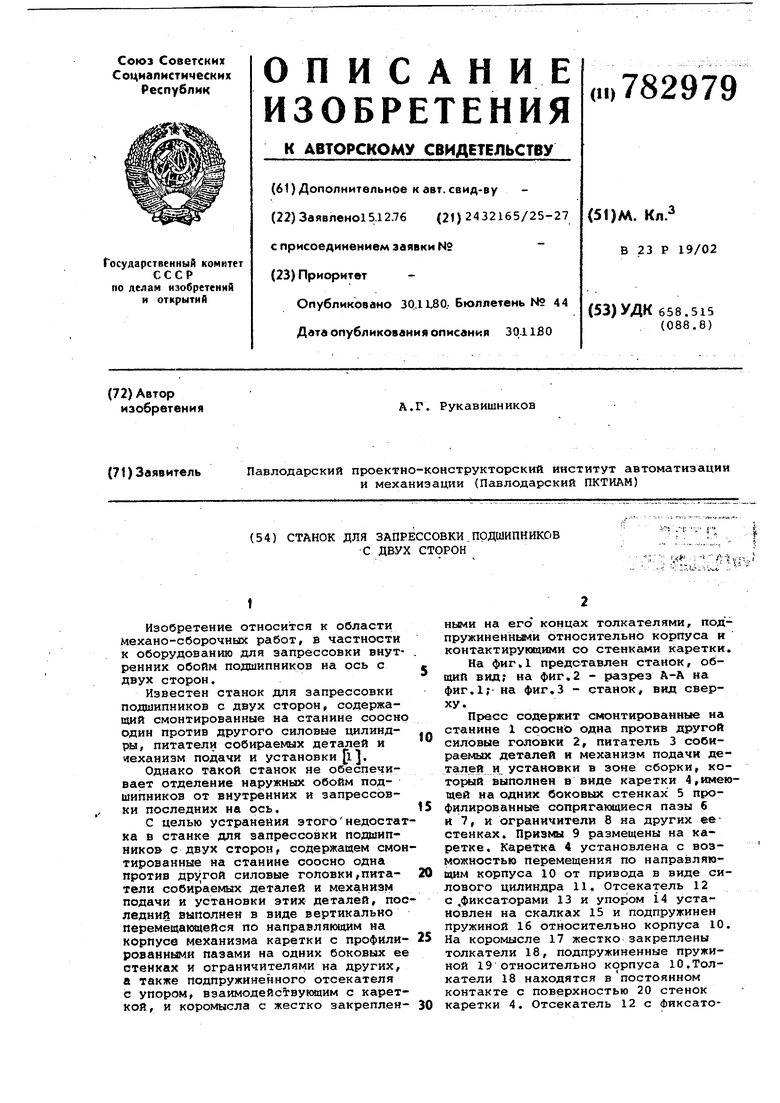

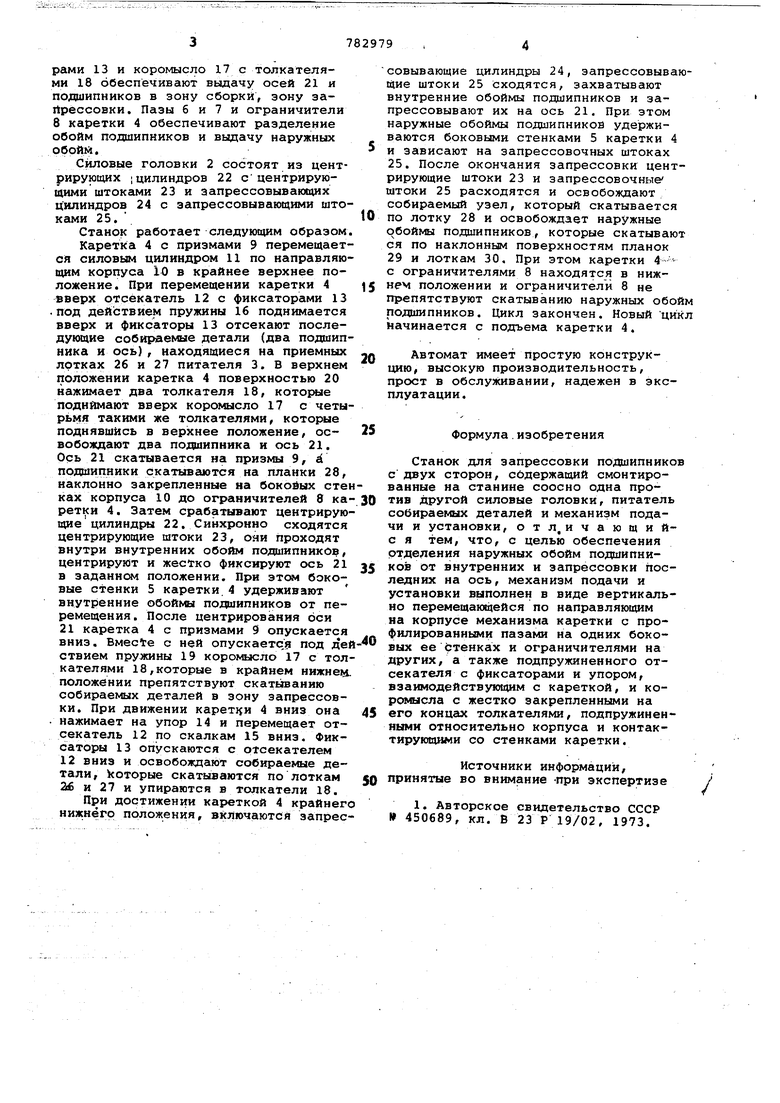

. ..f OJ-i fiUi ,- ными на его концах толкателями, подпружиненньми относительно корпуса и контактирующими со стенками каретки. На фиг.1 представлен станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг,3 - станок, вид сверху. Пресс содержит смонтированные на станине 1 сооснО одна против другой силовые головки 2, питатель 3 собираемых деталей и механизм подачи деталей и установки в зоне сборки, который выполнен в виде каретки 4,имеющей на одних боковых стенках 5 профилированные сопрягаккциеся пазы б и 7, и ограничители 8 на других еестенках. Призмы 9 размещены на каретке. Каретка 4 установлена с возможностью перемещения по направляющим корпуса 10 от привода в виде силового цилиндра 11, Отсекатель 12 с фиксаторами 13 и упором 14 установлен на скалках 15 и подпружинен пружиной 16 относительно корпуса 10, На коромысле 17 жестко закреплены толкатели 18, подпружиненные пружиной 19 относительно ксэрпуса 10,Толкатели 18 находятся в постоянном контакте с поверхностью 20 стенок каретки 4, Отсекатель 12 с фиксато рами 13 и коромысло 17 с толкателями 18 обеспечивают вьщачу осей 21 и подшипников в зону сборки, зону зайрессовки. Пазы 6 и 7 и ограничители 8 каретки 4 обеспечивают разделение обойм подшипников и выдачу наружных обойм. Силовые головки 2 состоят из центрирующих ЦИЛИНДРОВ 22 сцентрирующими штоками 23 и запрессовывающих цилиндров 24 с запрессовывающими штоками 25. Станок работает следующим образом Каретка 4 с призмами 9 перемещаетс;я силовым цилиндром 11 по направляющим корпуса 10 в крайнее верхнее положение. При перемещении каретки 4 вверх ртсёкатель 12 с фиксаторами 13 .под действием пружины 16 поднимается вверх и фиксаторы 13 отсекают последующие собираемые детали (два подшипника и ось), находящиеся на приемных лотках 26 и 27 питателя 3. В верхнем положении каретка 4 поверхностью 20 нажимает два толкателя 18, которые поднимают вверх коромысло 1 с четы рьмя такими же толкателями, которые поднявш}1сь в верхнее положение, освобождают два подшипника и ось 21. Ось 21 скатывается на призмы 9, А подшипники скатываются на планки 28, наклонно закрепленные на боковых сте ках корпуса 10 до ограничителей 8 ка ретки 4. Затем срабатывают центрирую щие цилиндры 22. Синхронно сходятся центрирующие штоки 23, они проходят внутри внутренних обойм подшипников, центрируют и жестко фиксируют ось 21 в заданнсад положении. При зтом боковые стенки 5 каретки.4 удерживают внутренние обоймы подшипников от перемещения . После центрирования оси 21 каретка 4 с призмами 9 опускается вниз. Вместе с ней опускаете, под де ствием пружины 19 коромысло 17 с тол кателями 18,которые в крайнем нижнем положении препятствуют скатьшанию собираемых деталей в зону запрессовки. При движении карет}{и 4 вниз она нажимает на упор 14 и перемещает отсекатель 12 по скалкам 15 вниз. Фиксаторы 13 опускаются с отсекателем 12 вниз и освобождают собираемые детали, kOTOpue скатываются по лоткам 2 и 27 и упираются в толкатели 18. При достижении кареткой 4 крайнег нижнего положения, включаются запрес совывающие цилиндры 24, запрессовывающие штоки 25 сходятся, захватывают внутренние обоймы подшипников и запрессовывают их на ось 21. При этом наружные обоймы подшипников удерживаются боковыми стенками 5 каретки 4 и зависают на запрессовочных штоках 25. После окончания запрессовки центрирующие штоки 23 и запрессовочные штоки 25 расходятся и освобождают собираемый узел, который скатывается по лотку 28 и освобождает наружные обоймы подшипников, которые скатывают ся по наклонным поверхностям планок 29 и лоткам 30. При этом каретки 4-с ограничителями 8 находятся в нижнем положении и ограничители 8 не препятствуют скатыванию наружных обойм подшипников. Цикл закончен. Новый цикл начинается с подъема каретки 4. Автомат имеет простую конструкцию, высокую производительность, прост в обслузшвании, надежен в эксплуатации. Формула.изобретения Станок для запрессовки подшипников с двух сторон, содержащий смонтированные на станине соосно одна против другой силовые головки, питатель собираемых деталей и механизм подачи и установки, отл,ичающийс я тем, что, с целью обеспечения отделения наружных обойм подшипников от внутренних и запрессовки последних на ось, механизм подачи и установки выполнен в виде вертикально перемещающейся по направляющим на корпусе механизма каретки с профилированными пазами на одних боковых ее оценках и ограничителями на других, а также подпружиненного отсекателя с фиксаторами и упором, взаимодействующим с кареткой, и коромысла с жестко закрепленными на его концёос толкателями, подпружиненными относительно корпуса и контактирующими со стенками каретки. Источники информации, принятые во внимание -при экспертизе 1. Авторское свидетельство СССР 450689, кл. В 23 Р 19/02, 1973.

2726 m

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа вал-втулка | 1981 |

|

SU969499A1 |

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Сборочный пресс | 1975 |

|

SU596408A1 |

Лe

га

ло--M---

г

irtii

Авторы

Даты

1980-11-30—Публикация

1976-12-15—Подача