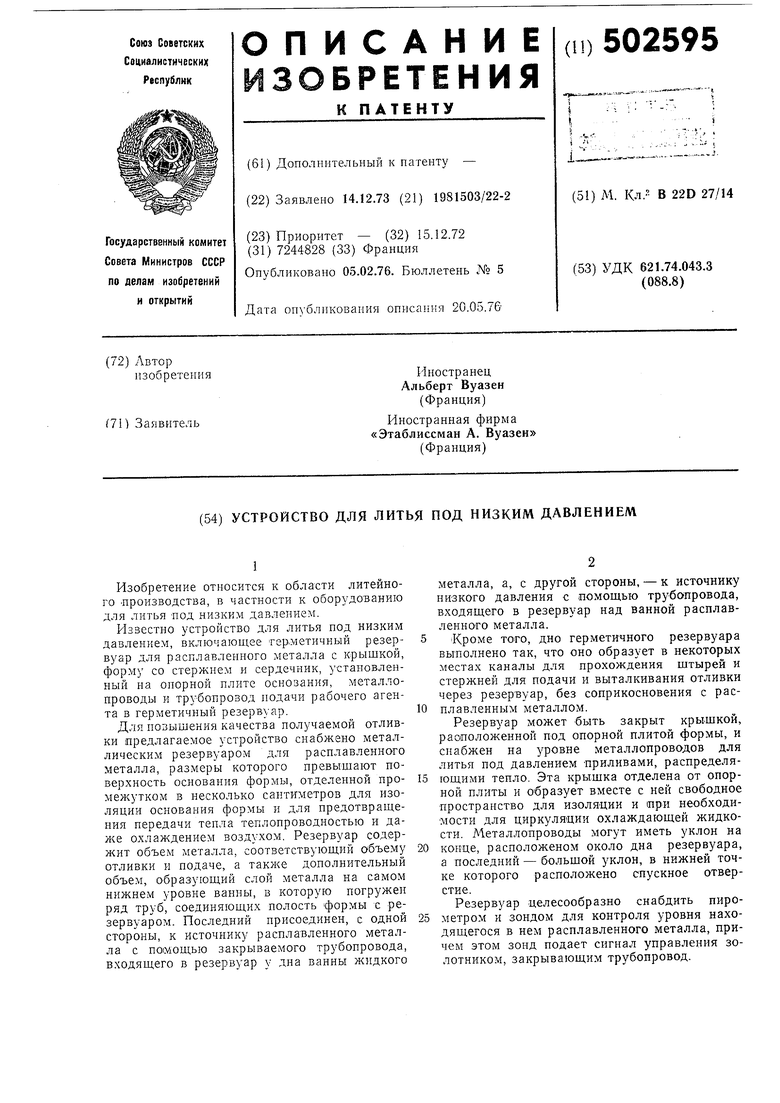

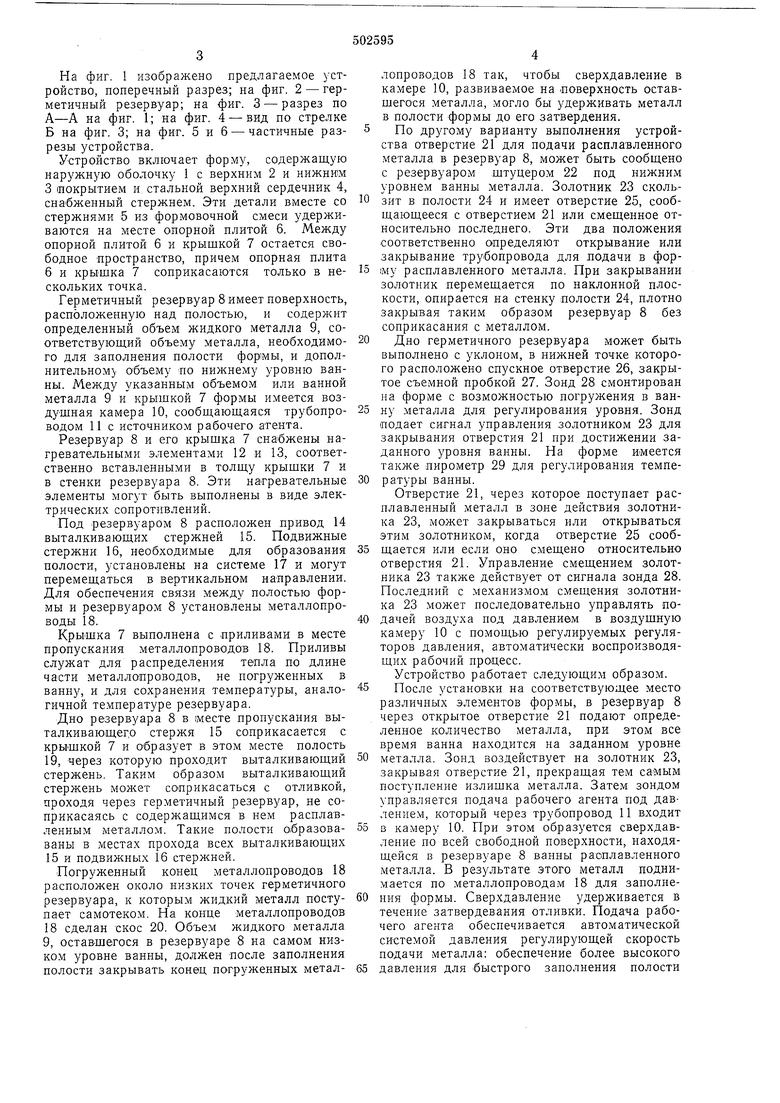

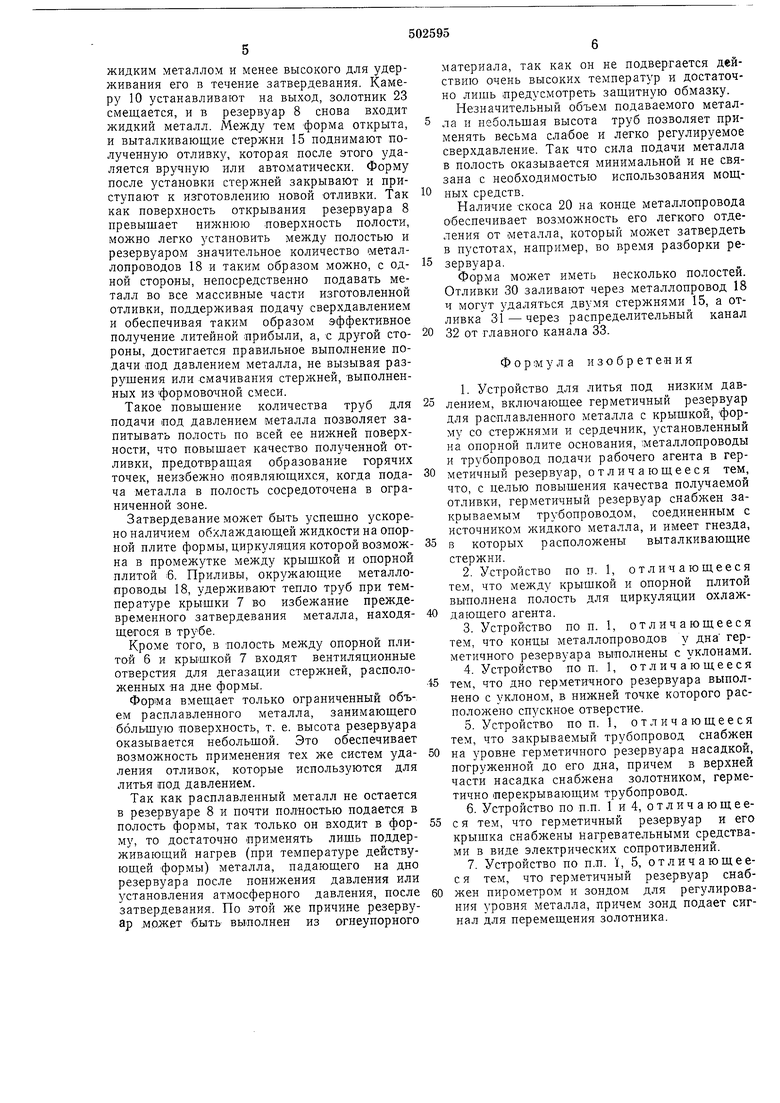

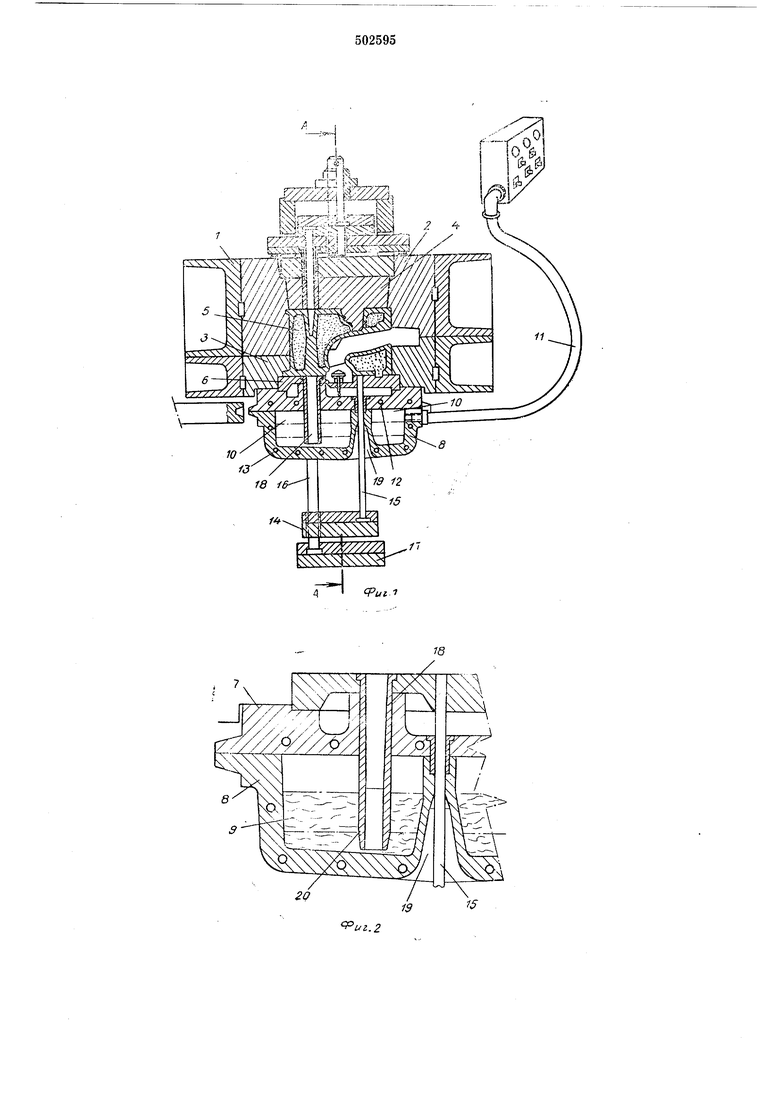

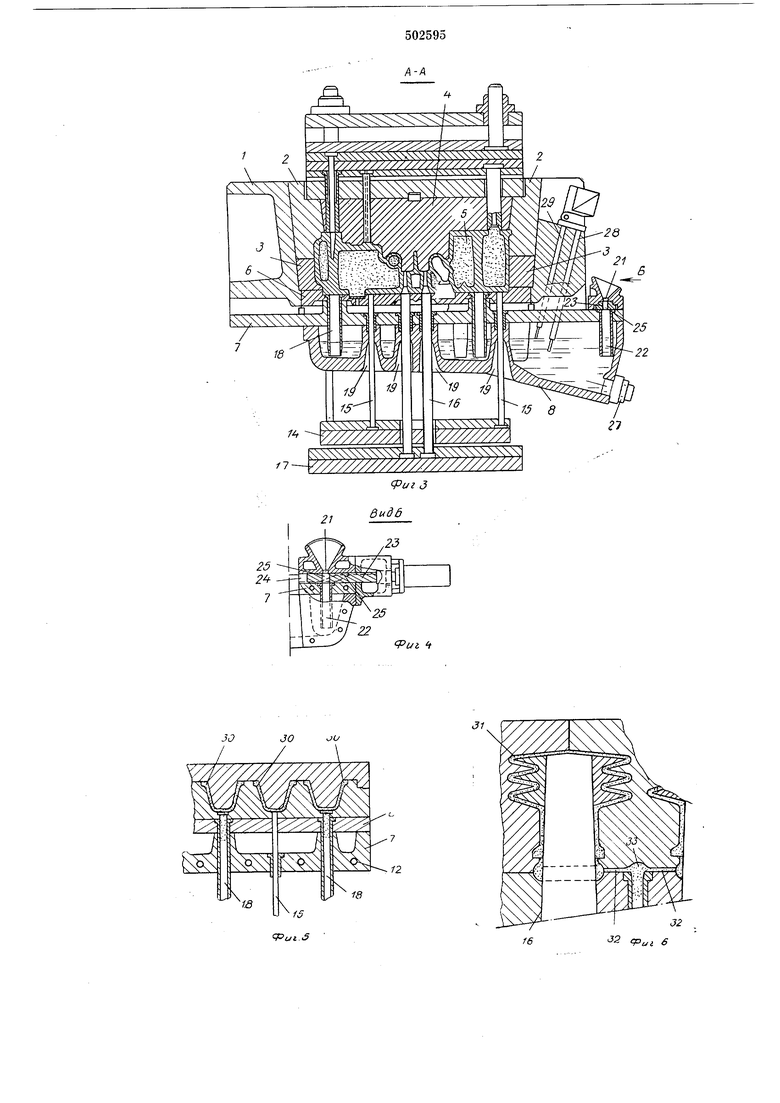

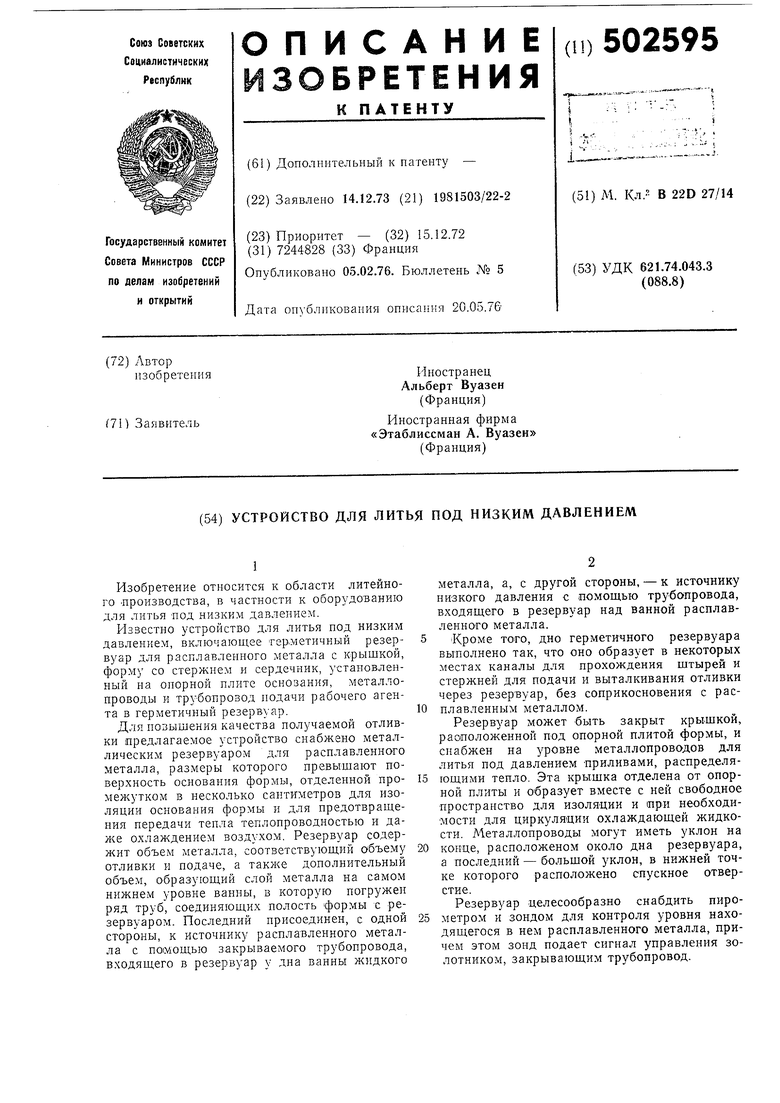

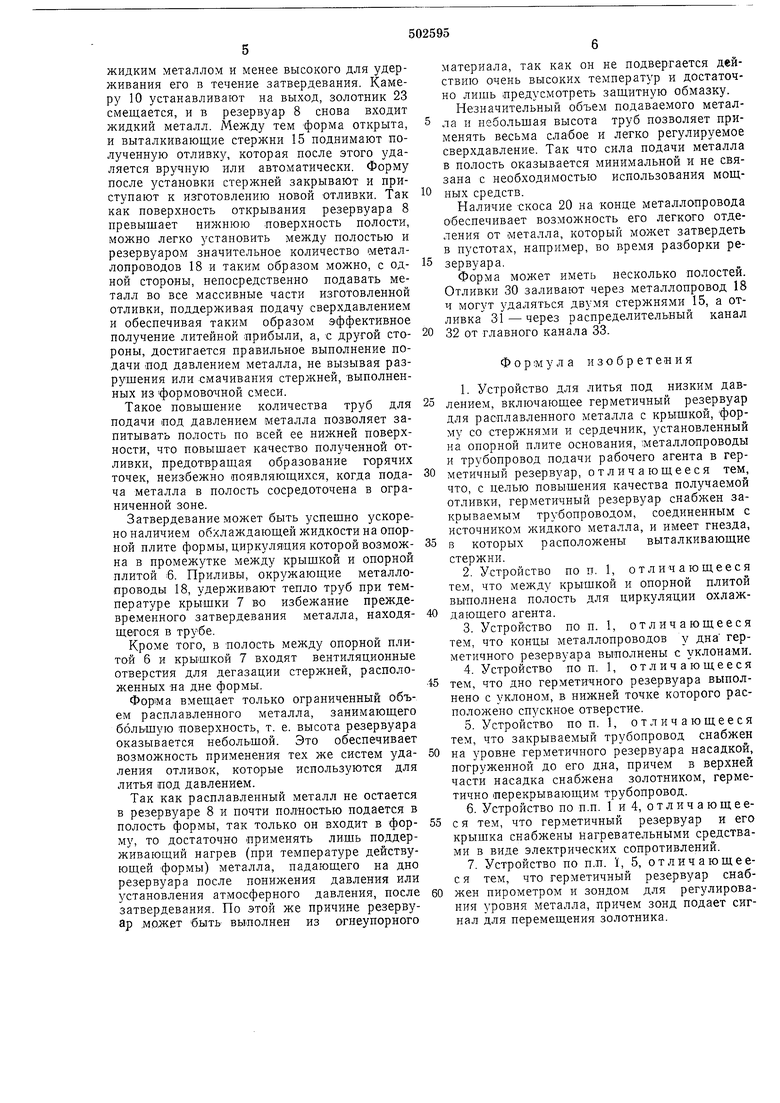

На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - герметичный резервуар; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 и 6 - частичные разрезы устройства.

Устройство включает форму, содержащую наружную оболочку 1 с верхним 2 и нижним 3 токрытием и стальной верхний сердечник 4, снабженный стержнем. Эти детали вместе со стержнями 5 из формовочной смеси удерживаются на месте опорной плитой 6. Между опорной плитой б и крышкой 7 остается свободное пространство, причем опорная плита 6 и крышка 7 соприкасаются только в нескольких точка.

Герметичный резервуар 8 имеет поверхность, расположенную над полостью, и содержит определенный объем жидкого металла 9, соответствующий объему металла, необходимого для заполнения полости формы, и дополнительному объему по нижнему уровню ванны. Между указанным объемом или ванной металла 9 и крышкой 7 формы имеется воздушная камера 10, сообщающаяся трубопроводом 11 с источником рабочего агента.

Резервуар 8 и его крышка 7 снабжены нагревательными элементами 12 и 13, соответственно вставленными в толщу крышки 7 и в стенки резервуара 8. Эти нагревательные элементы могут быть выполнены в виде электрических сопротивлений.

Под Резервуаром 8 расположен привод 14 выталкивающих стержней 15. Подвижные стержни 16, необходимые для образования полости, установлены на системе 17 и могут перемещаться в вертикальном направлении. Для обеспечения связи между полостью формы и резервуаром 8 установлены металлопроводы 18.

Крышка 7 выполнена с .приливами в месте пропускания металлопроводов 18. Приливы служат для распределения тепла по длине части металлояроводов, не погруженных в ванну, и для сохранения температуры, аналогичной температуре резервуара.

Дно резервуара 8 в месте пропускания выталкивающегр стержя 15 соприкасается с крышкой 7 и образует в этом месте полость 19, через которую проходит выталкивающий стержень. Таким образом выталкивающий стержень может соприкасаться с отливкой, проходя через герметичный резервуар, не соприкасаясь с содержащимся в нем расплавленным металлом. Такие полости образоваваны в местах прохода всех выталкивающих 15 и подвижных 16 стержней.

Погруженный конец металлопроводов 18 расположен около низких точек герметичного резервуара, к которым жидкий металл поступает самотеком. На конце металлопроводов 18 сделан скос 20. Объем жидкого металла 9, оставшегося в резервуаре 8 на самом низком уровне ванны, должен после заполнения полости закрывать конец погруженных металлопроводов 18 так, чтобы сверхдавление в камере 10, развиваемое на поверхность оставшегося металла, могло бы удерживать металл в полости формы до его затвердения. По другому варианту выполнения устройства отверстие 21 для подачи расплавленного металла в резервуар 8, может быть сообщено с резервуаром штуцером 22 под нижним уровнем ванны металла. Золотник 23 скользит в полости 24 и имеет отверстие 25, сообщающееся с отверстием 21 или смещенное относительно последнего. Эти два положения соответственно определяют открывание или закрывание трубопровода для лодачи в фор1му расплавленного металла. При закрывании золотник перемещается по наклонной плоскости, опирается на стенку полости 24, плотно закрывая таким образом резервуар 8 без соприкасания с металлом.

Дно герметичного резервуара может быть выполнено с уклоном, в нижней точке которого расположено спускное отверстие 26, закрытое съемной пробкой 27. Зонд 28 смонтирован на форме с возможностью погружения в ванну металла для регулирования уровня. Зонд подает сигнал управления золотником 23 для закрывания отверстия 21 при достижении заданного уровня ванны. На форме имеется также пирометр 29 для регулирования температуры ванны.

Отверстие 21, через которое поступает расплавленный металл в зоне действия золотника 23, может закрываться или открываться этим золотником, когда отверстие 25 сообщается или если оно смещено относительно отверстия 21. Управление смещением золотника 23 также действует от сигнала зонда 28. Последний с механизмом смещения золотника 23 может последовательно управлять подачей воздуха под давлением в воздушную камеру 10 с помощью регулируемых регуляторов давления, автоматически воспроизводящих рабочий процесс. Устройство работает следующим образом.

После установки на соответствующее место различных элементов формы, в резервуар 8 через открытое отверстие 21 подают определенное количество металла, при этом все время ванна находится на заданном уровне

металла. Зонд воздействует на золотник 23, закрывая отверстие 21, прекращая тем самым поступление излишка металла. Затем зондом управляется подача рабочего агента под давлением, который через трубопровод 11 входит

в камеру 10. При этом образуется сверхдавление по всей свободной поверхности, находящейся в резервуаре 8 ванны расплавленного металла. В результате этого металл поднимается по металлопроводам 18 для заполнения формы. Сверхдавление удерживается в течение затвердевания отливки. Подача рабочего агента обеспечивается автоматической системой давления регулирующей скорость подачи металла: обеспечение более высокого

давления для быстрого заполнения полости

жидким металлом и менее высокого для удерживания его в течение затвердевания. Камеру 10 устанавливают на выход, золотник 23 смещается, и в резервуар 8 снова входит жидкий металл. Между тем форма открыта, и выталкивающие стержни 15 поднимают полученную отливку, которая после этого удаляется вручную или автоматически. Форму после установки стержней закрывают и приступают к изготовлению новой отливки. Так как поверхность открывания резервуара 8 превышает нижнюю поверхность полости, можно легко установить между полостью и резервуаром значительное количество металлопроводов 18 и таким образом можно, с одной стороны, непосредственно подавать металл во все массивные части изготовленной отливки, поддерживая подачу сверхдавлением и обеспечивая таким образом эффективное получение литейной прибыли, а, с другой стороны, достигается правильное выполнение подачи под давлением металла, не вызывая разрушения или смачивания стержней, выполненных из формовочной смеси.

Такое повышение количества труб для подачи под давлением металла позволяет запитывать полость по всей ее нижней поверхности, что повышает качество полученной отливки, предотвращая образование горячих точек, неизбежно появляющихся, когда подача металла в полость сосредоточена в ограниченной зоне.

Затвердевание может быть успешно ускорено наличием обхлаждающей жидкости на опорной плите формы, циркуляция которой возможна в промежутке между крыщкой и опорной плитой 6. Приливы, окружающие металлопроводы 18, удерживают тепло труб при температуре крышки 7 во избежание преждевременного затвердевания металла, находящегося в трубе.

Кроме того, в полость между опорной плитай 6 и крышкой 7 входят вентиляционные отверстия для дегазации стержней, расположенных -на дне формы.

Фор1ма вмещает только ограниченный объем расплавленного металла, занимающего большую поверхность, т. е. высота резервуара оказывается небольшой. Это обеспечивает возможность применения тех же систем удаления отливок, которые используются для литья под давлением.

Так как расплавленный металл не остается в резервуаре 8 и почти полностью подается в полость формы, так только он входит в форму, то достаточно применять лишь поддерживающий нагрев (при температуре действующей формы) металла, падающего на дно резервуара после понижения давления или установления атмосферного давления, после затвердевания. По этой же причине резервуар .может быть выполнен из огнеупорного

материала, так как он не подвергается действию очень высоких температур и достаточно лишь предусмотреть защитную обмазку.

Пезначительный объем подаваемого металла и небольшая высота труб позволяет применять весьма слабое и легко регулируемое сверхдавление. Так что сила подачи металла в полость оказывается минимальной и не связана с необходимостью использования мощных средств.

Наличие Скоса 20 на конце металлопровода обеспечивает возможность его легкого отделения от металла, который затвердеть в пустотах, например, во время разборки резервуара.

Форма иметь несколько полостей. Отливки 30 заливают через металлопровод 18 ч могут удаляться двумя стержнями 15, а отливка 31 - через распределительный канал

32 от главного канала 33.

Формула изобретения

1.Устройство для литья под низким давлением, включающее герметичный резервуар

для расплавленного металла с крышкой, форму со стержнями и сердечник, установленный на опорной плите основания, металлопроводы и трубопровод подачи рабочего агента в герметичный резервуар, отличающееся тем, что, с целью повышения качества получаемой отливки, герметичный резервуар снабжен закрываемым трубопроводом, соединенным с источником жидкого металла, и имеет гнезда,

в которых расположены выталкивающие стержни.

2.Устройство по п. 1, отличающееся тем, что между крышкой и опорной плитой выполнена полость для циркуляции охлаждающего агента.

3.Устройство по п. 1, отличающееся тем, что концы металлопроводов у дна герметичного резервуара выполнены с уклонами.

4.Устройство по п. 1, отличающееся тем, что дно герметичного резервуара выполнено с уклоном, в нижней точке которого расположено спускное отверстие.

5.Устройство по п. 1, отличающееся тем, что закрываемый трубопровод снабжен

на уровне герметичного резервуара насадкой, погруженной до его дна, причем в верхней части насадка снабжена золотником, герметично перекрывающим трубопровод.

6.Устройство по п.п. 1 и4, отличающеес я тем, что герметичный резервуар и его

крышка снабжены нагревательными средствами в виде электрических сопротивлений.

7.Устройство по п.п. i, 5, отличающеес я тем, что герметичный резервуар снабжен пирометром и зондом для регулирования уровня металла, причем зонд подает сигнал для перемещения золотника.

Ч ш||Ш31шт/

2 4

Уиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Способ литья под давлением и машина для его осуществления | 1981 |

|

SU1287976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Установка литья под низким давлением | 1978 |

|

SU789233A1 |

| Установка для литья под низким давлением | 1977 |

|

SU704437A3 |

| Машина для литья под давлением | 1935 |

|

SU55335A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Установка для получения литых заготовок | 1980 |

|

SU900968A1 |

7

чг.2

У///////////// ////////////.

П27

Pui i

Авторы

Даты

1976-02-05—Публикация

1973-12-14—Подача