1

Изобретение относится к оборудованию для обработки металлов давлением, в частности к правильным нрессам.

Известен гидравлический пресс для правки и калибровки отводов, содержащий расположенные на станине главный и боковые гидравлические цилиндры, несущие ползуны. 1.

Цель изобретения - повысить производительность пресса.

Для этого боковые ползуны свободно посажены одними концами на оси, установлены симметрично относительно оси правки и шарнирно соединены со штоками боковых гидравлических цилиндров.

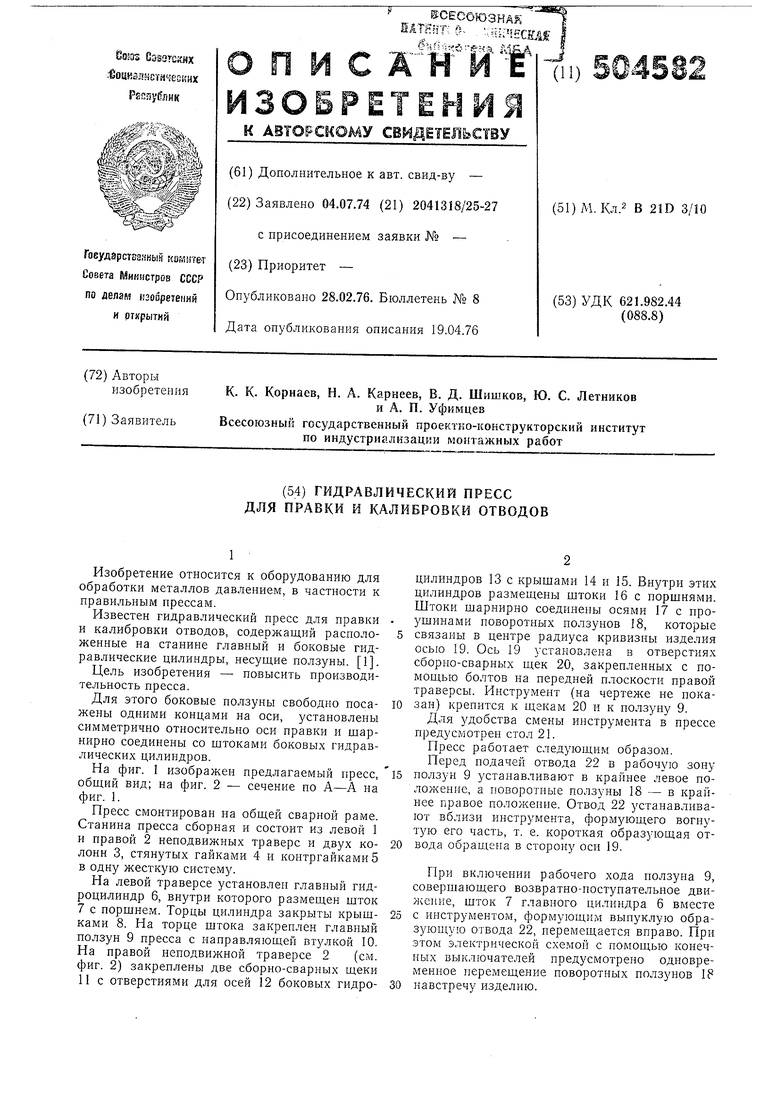

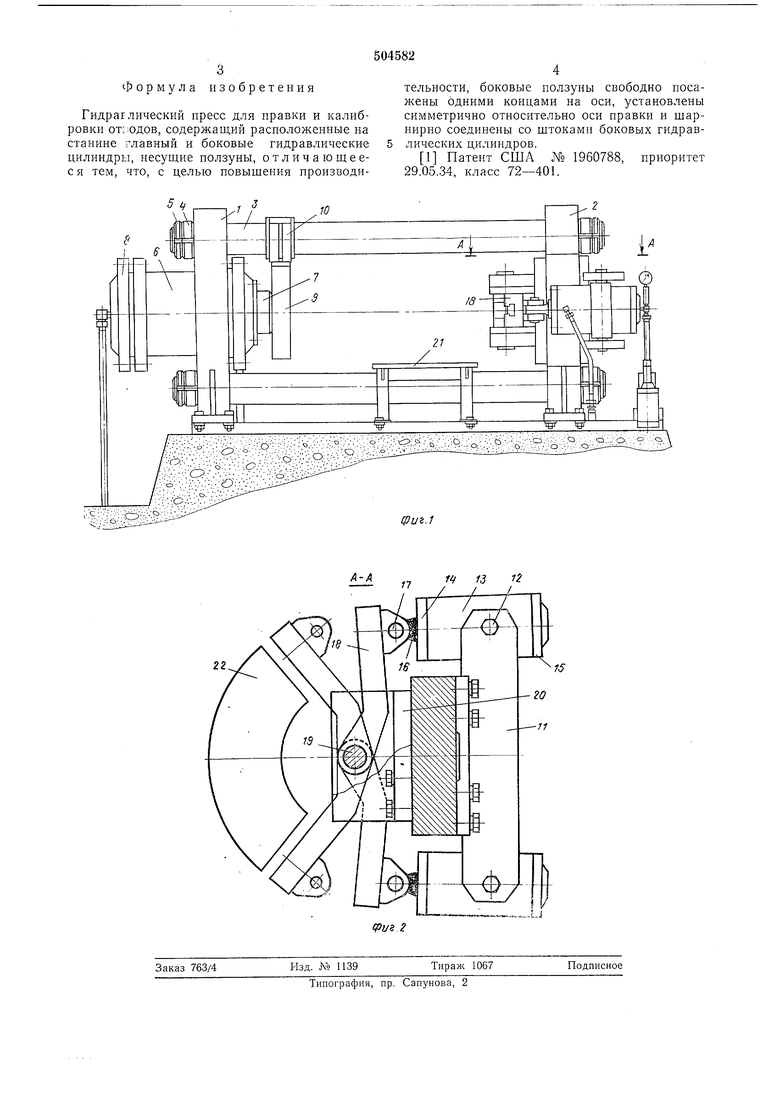

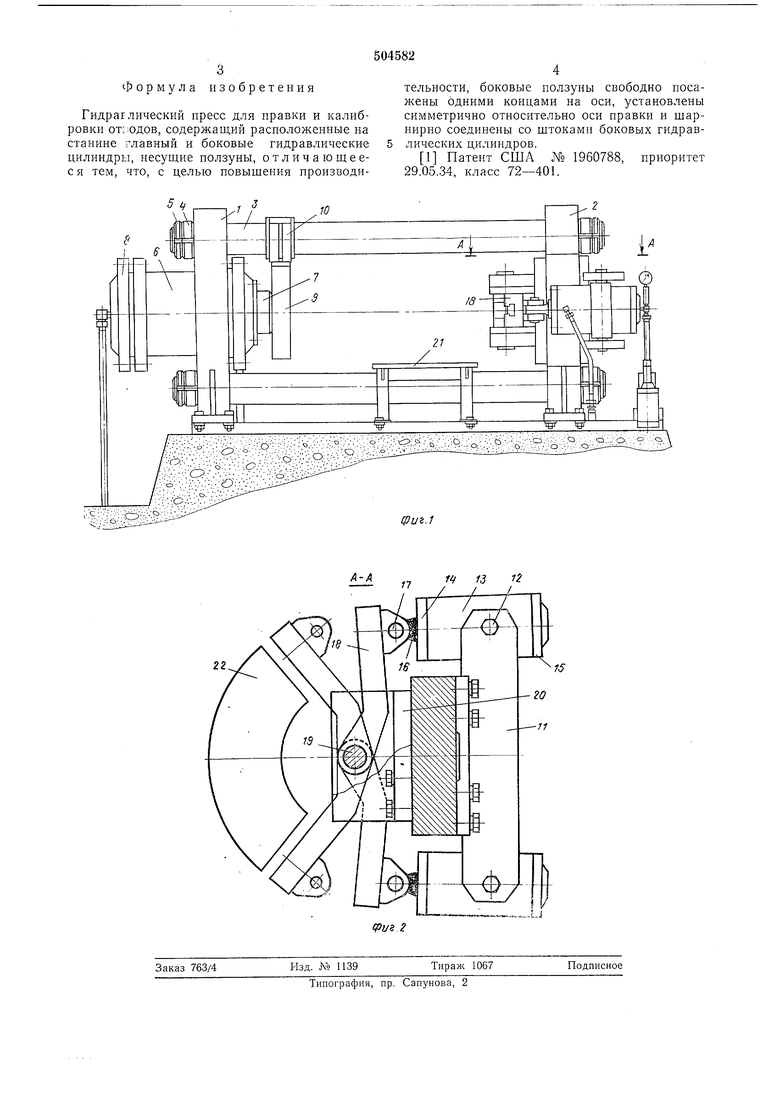

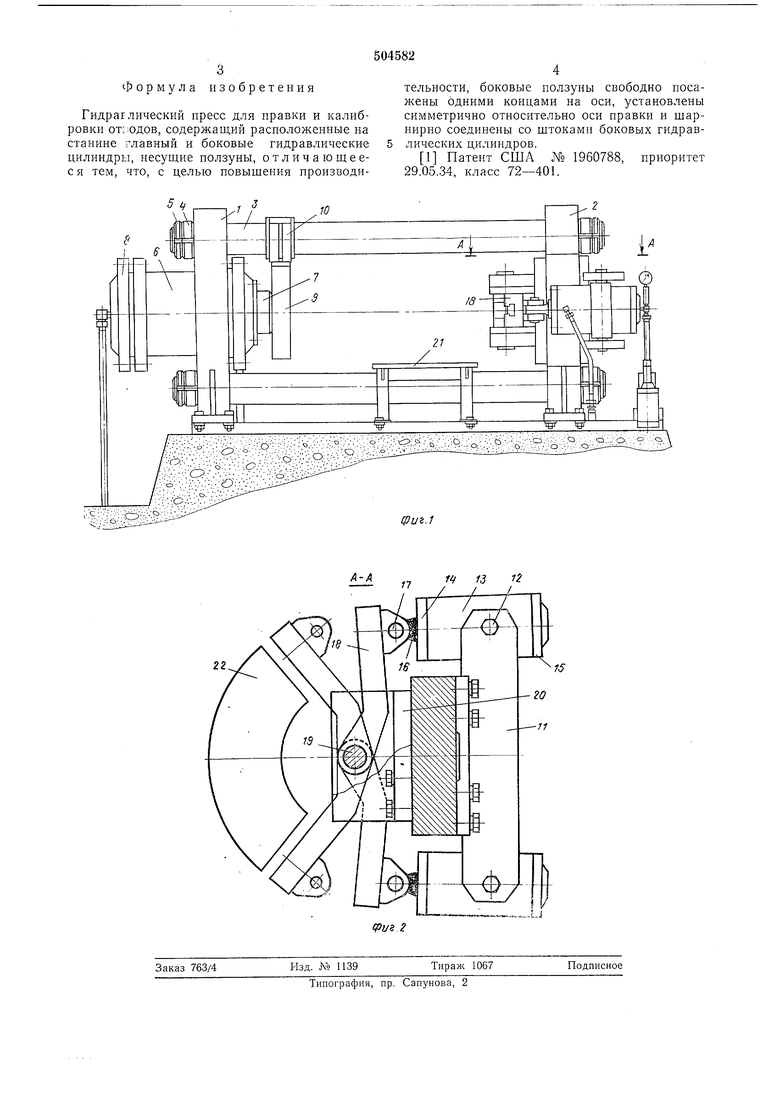

На фиг. 1 изображен предлагаемый пресс, общий вид; на фиг. 2 - сечение по А-А на фиг. 1.

Пресс смонтирован на общей сварной раме. Станина пресса сборная и состоит из левой 1 и правой 2 неподвижных траверс и двух колонн 3, стянутых гайками 4 и контргайками 5 в одну жесткую систему.

На левой траверсе установлен главный гидроцилипдр 6, внутри которого размещен щток 7 с порщнем. Торцы цилиндра закрыты крыщками 8. На торце штока закреплен главный ползун 9 пресса с направляющей втулкой 10. На правой неподвижной траверсе 2 (см. фиг. 2) закреплены две сборно-сварных щеки 11 с отверстиями для осей 12 боковых гидроцилиндров 13 с крышами 14 и 15. Внутри этих цилиндров размещены штоки 16 с поршнями. Штоки шарнирно соединены осями 17 с про3 шинами поворотных ползунов 18, которые

связаны в центре радиуса кривизны изделия осью 19. Ось 19 установлена в отверстиях сборно-сварных щек 20, закрепленных с помощью болтов на передней плоскости правой траверсы. Инструмент (на чертеже не показан) крепится к щекам 20 и к ползуну 9.

Для удобства смены инструмента в прессе предусмотрен стол 21. Иресс работает следующим образом. Перед подачей отвода 22 в рабочую зону

ползун 9 устанавливают в крайнее левое положение, а поворотные ползуны 18 - в крайнее правое положение. Отвод 22 устанавливают вблизи инструмента, формующего вогнутую его часть, т. е. короткая образующая отвода обращена в сторону осп 19.

При включении рабочего хода ползуна 9, совершающего возвратно-ноступательное движение, шток 7 главного цилиндра 6 вместе

с инструментом, формующим выпуклую образующую отвода 22, перемещается вправо. При этом электрической схе.мой с помощью конечных выключателей предусмотрено одновременное перемещение поворотных ползунов 18

навстречу изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для правки и калибровки отводов | 1976 |

|

SU580925A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ КОЛЕЦ | 2022 |

|

RU2798279C1 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИСПЫТАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2281473C2 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| ПРЕСС | 2001 |

|

RU2266204C2 |

| Гидравлический правильный пресс | 1979 |

|

SU804073A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1972 |

|

SU347100A1 |

Авторы

Даты

1976-02-28—Публикация

1974-07-04—Подача