(54) МЕХАНИЗМ УСТАГЮВКИ ОПРАВКИ АВТОМАТИЧЕСКОГО ТРУБОПРОКАТНОГО CTAfiA Изобретение относится к трубному производству, в частности к получению горячекатаных труб на станах продольной прокатки. Известен механизм для установки оправки в автоматстанах, содержащий два поворотных рычага, установленных на вертикальной штанге с возможностью поворота и вертикального перемещения, при воды поворота каждого рычага и вертикального п еметцения, а также захваты приводами, разметценные на концах рычагов l . Данный механизм повторяет действие вальцовщика и сложен по конструкции из за большого количества приводов. Наиболее близким к описываемому изо бретению является механизм для установк оправки автоматического трубопрокатного стана, включающий в себя стационарные наклонные направл5пошие, размещенную в них концами траверсу, укрепленную на ней нижнюю проводку и рычажный привод ее возвратно-поступательного п эемещения 2. Основной недостаток известного механизма - невозможность досылки оправки до упора в стержень, т.е. невозможность точной установки оправки до прокатки и остановки ее после прокатки, и следовательно, обеспечения надежной работы оборудовантм. Целью изобретения является обеспечение возможности досылки оправки к стержню перед прокаткой и надежного ее захвата после окончания прокатки. Цель достигается тем, что механизм установки оправки автоматического трубопрокатного стана, включающий в себя стационарные наклонные направляющие, раамешенную в них траверсу, укрепленную на ней нижнюю проводку и рычажный привод ее возвратно-поступательного перемещения, снабжен поворотным двуплечим рычагом, шарнирно закреплешагм в нижней щюводке, одно плечо которюгчэ спрофилировано с одной стороны как

37

дно про5олки, а с другой - п |}юрме желоба. Это позволяет обеспечить нужное положение оправки как до прокатки, так и после.

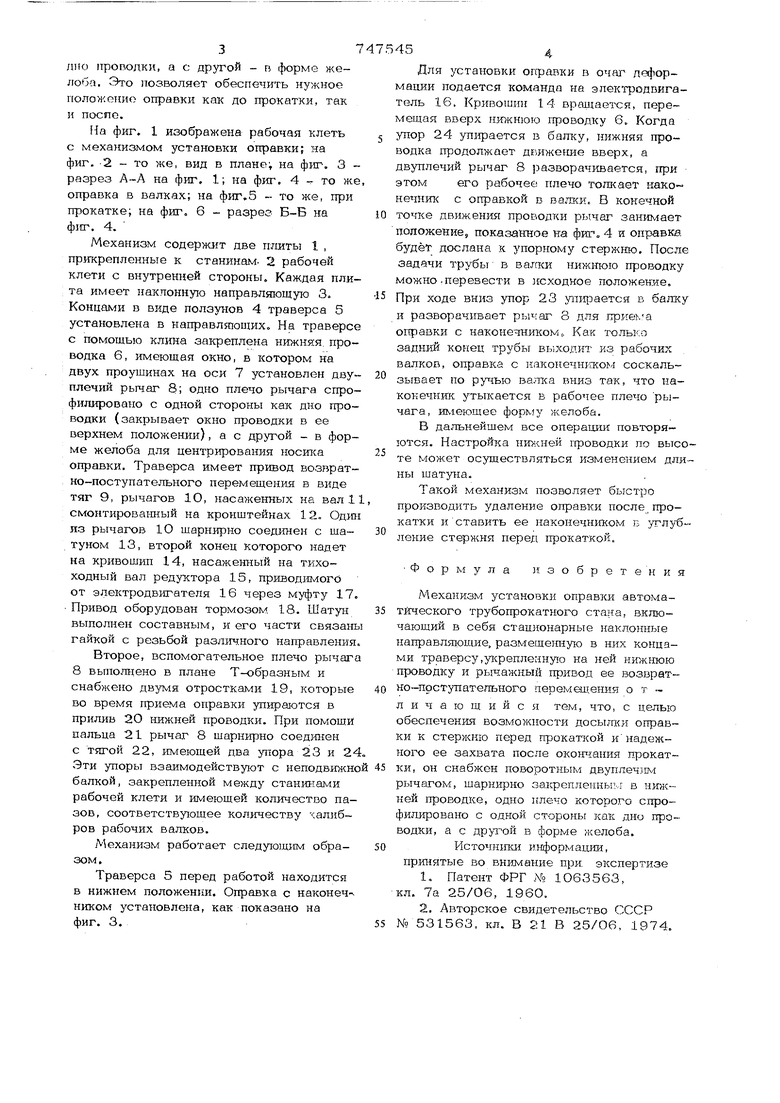

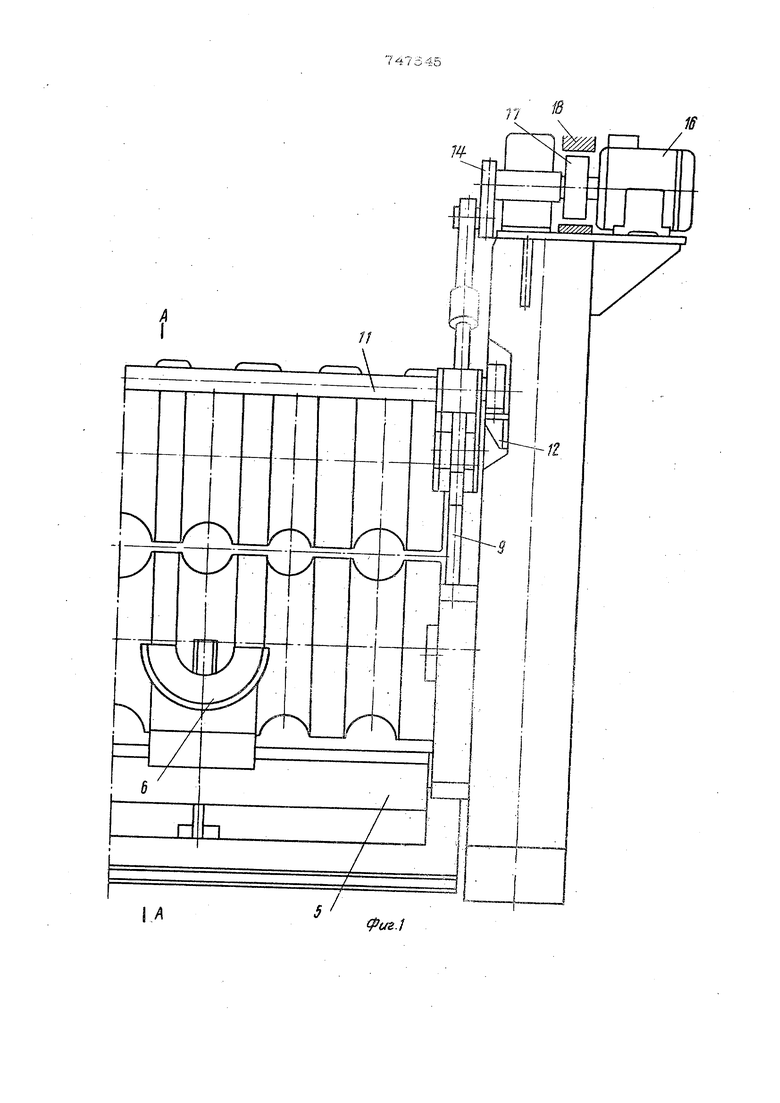

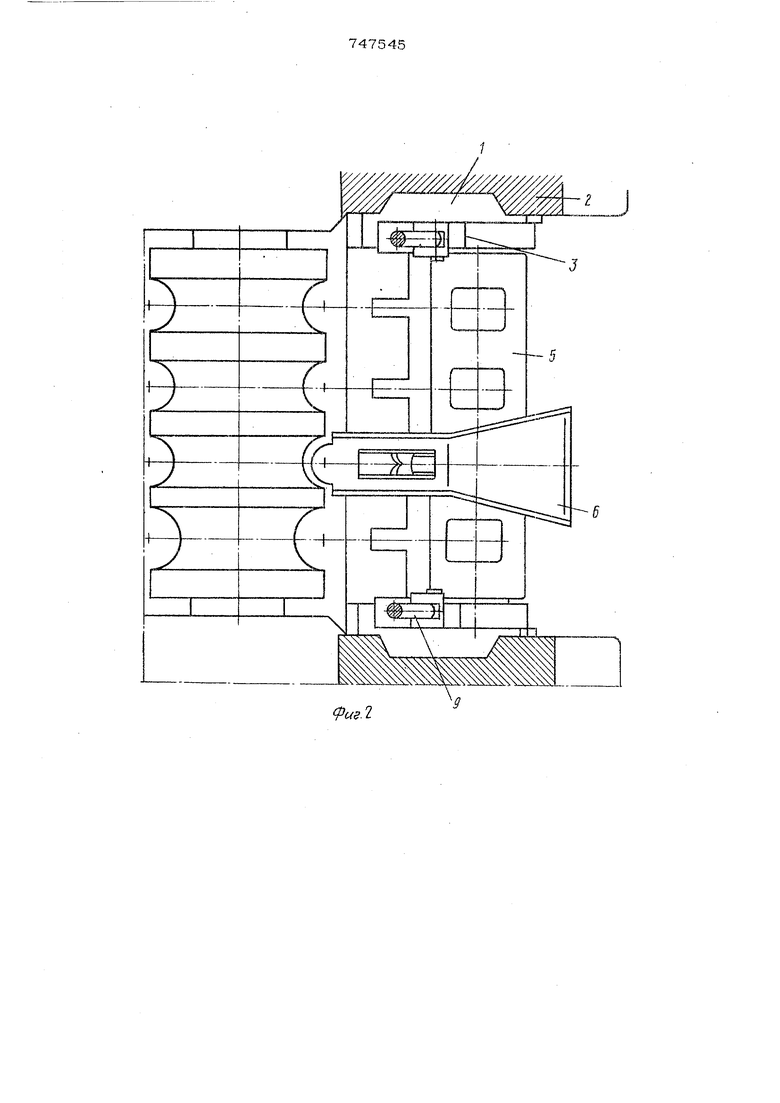

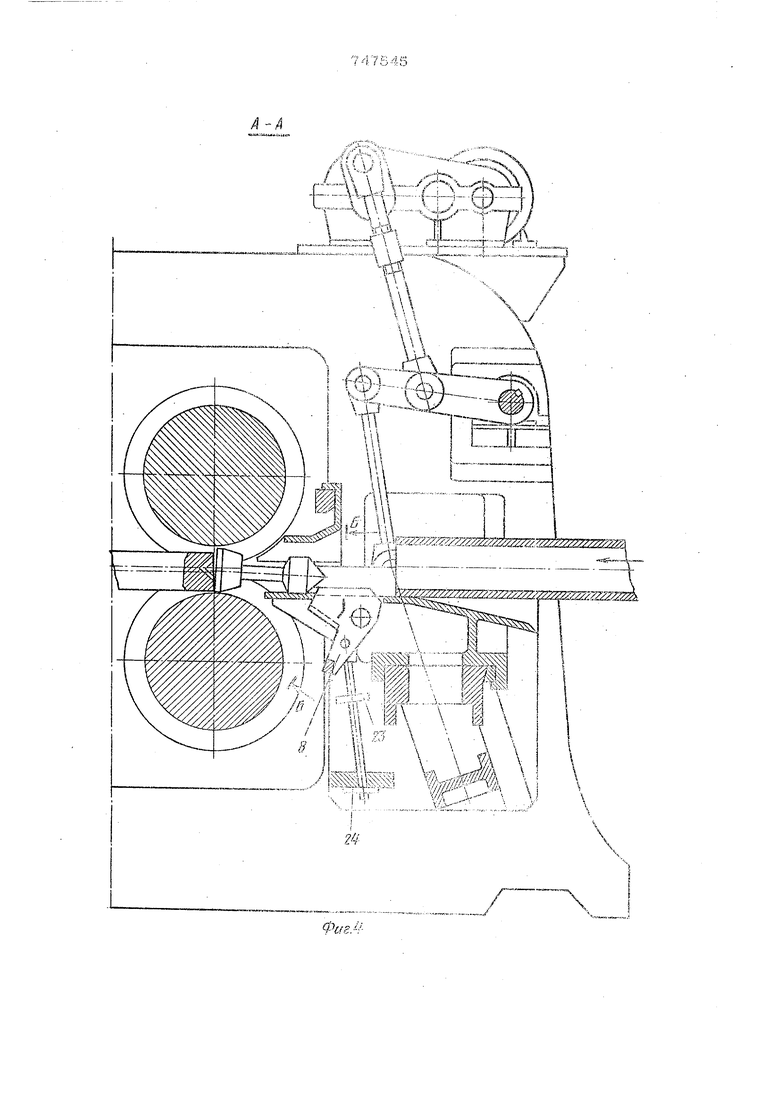

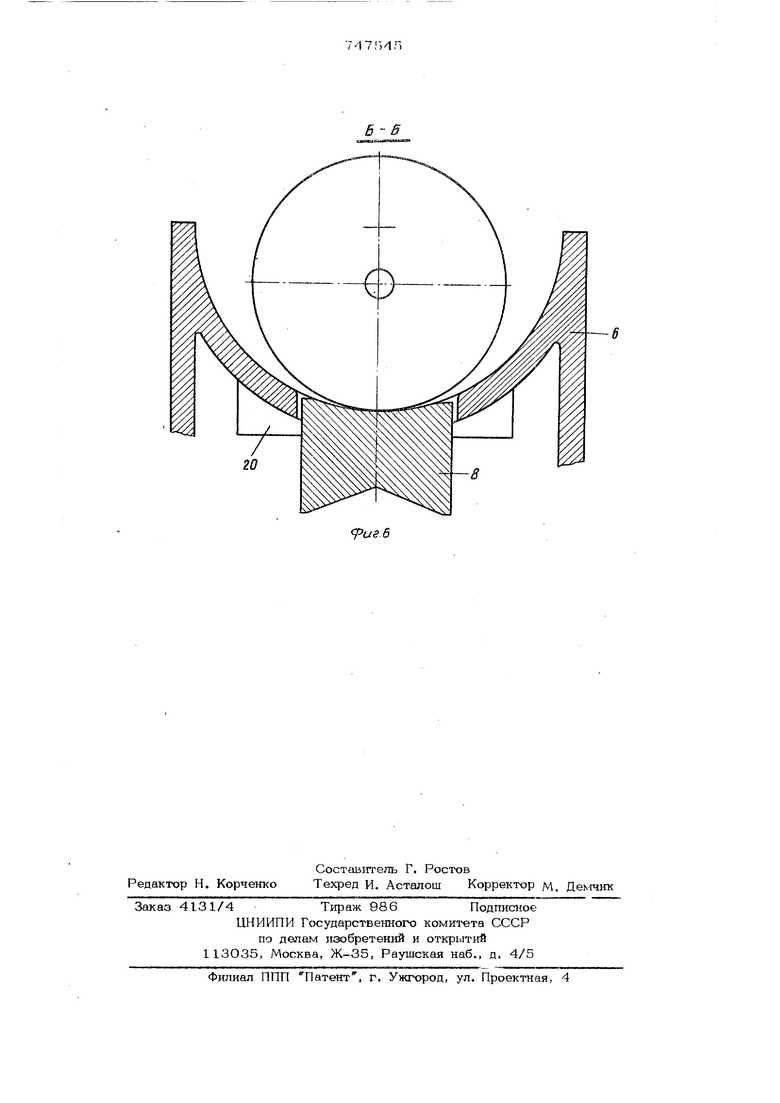

На фиг. 1 изображена рабочая клеть с механизмом установки оправки; на фиг, -2 - то же, вид в планер на фиг. 3 разрез на фиг, I; на фиг. 4 - то же оправка в валках; на фиг.5 - то же, при прокатке; на фиг, 6 - разрез Б-Б на фиг, 4.

Механизм содержит две плиты 1 , прикрепленные к станинам. 2 рабочей клети с внутренней стороны. Каждая плита имеет наклонную направЛ5пощую 3, Концами в виде ползунов 4 траверса 5 установлена в направлшощих На траверсе с помощью клина закреплена нижняя, проводка 6, имеющая окно, в котором на двух проушинах на оси 7 установлен двуплечий рычаг 8; одно плечо рычага спрофилировано с одной стороны как дно проводки (закрывает окно проводки в ее верхнем положении), а с другой - в форме желоба для центрирования носипса оправки. Траверса имеет привод возвратно-поступательного перемещения в виде тяг 9, рычагов 1О, насаженных на вал 1 смонтированный на кронштейнах 12. Один из рычагов 10 шарнирно соединен с шатуном 13, второй конец которого надет на кривошип 14, насаженный на тихоходный вал редуктора 15, приводимого от электродвигателя 16 через муфту 17. Привод оборудован тормозом 18, Шатун выполнен составным, и его части связаны гайкой с резьбой различного направления Второе, вспомогательное плечо рычага 8 вьшолн:ено в плане Т-образным и снабжено двумя отростками 19, которые во время приема оправки упираются в прилив 20 нижней проводки. При помощи пальца 21 рычаг 8 шарнирно соеддаен с тягой 22, имеющей два упора 23 и 24 Эти упоры взаимодействуют с неподви(;но балкой, закрепленной между станинами рабочей клети и имеющей количество пазов, соответствующее количеству калибров рабочих валков.

Механизм работает следующ1ПУ1 образом.

Траверса 5 перед работой находится в нижнем положении. Оправка с наконеч-НИКОМ установлена, как показано на фиг, 3.

454

Для установки оправки в очаг деформации подается команда на электродвигатель 16, Кривошин 14 вращается, перемещая вверх нюкнюю проводку 6. Когда

упор 24 уп1фается в балку, нижняя проводка продолжает движешю вверх, а двуплечий рычаг 8 разворачивается, при этом его рабочее плечо толкает како нечник с оправкой в валки. В конечной

движения проводки рычаг занимает положение, показанное ка фиг. 4 и онравкэ, будет дослана к упорному стержню. После задачи трубы в валки нижнюю проводку можно .перевести в исходное положение,

При ходе вниз упор 23 упщэается в балку и разворачивает рычаг 8 для приек-а оправки с наконечником Как только задний конец трубы выходит из рабочих валков, оправка с наконечником соскальзывает по ручью валка вниз так, что накокечник утыкается в рабочее плечо рычага, имеющее форму желоба.

В дальнейшем все операшш повторяются. Настройка нижней гфоводки по высоте может осуществляться изменением длины шатуна.

Такой механизм позволяет быстро производить удаление оправки после,прокатки и ставить ее наконечником в углубление стержня перед прокаткой.

Формула изобретения

Механизм установки оправ1ш автоматйческого трубопрокатного стана, включающий в себя стационарные наклонные направляющие, размещегшую в них концами траверсу ,у1:репле:шу о на ней нижнюю проводку и рь чажный привод ее возвратно-прступателъного перемещения о т л и ч а ю щ и и с я тем, что, с целью обеспечения возможности досьижи оправки к стержню перед прокаткой инадежного ее захвата после окончания прокатки, он снабжен поворотным двуппечзьм рычагом, шарнирно звлфепленньгм в нинсней проводке, одно плечо которого спрофилировано с одной стороны как дно проводки, а с друтой в форме желоба,

Источн1ти информации,

принятые во внимание при. экспертизе

1.Патент ФРГ № 1О63563, кл, 7а 25/06, 1960.

2,Авторское свидетельство СССР

№ 531563, кл. В 21 В 25/О6, 1974. I U .,.,4 I у...

Фае.

г

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм установки оправки автоматического трубопрокатного стана | 1979 |

|

SU869877A2 |

| Механизм смены оправок автоматического трубопрокатного стана | 1974 |

|

SU505458A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740316A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| МЕХАНИЗМ ПЕРЕХВАТА СТЕРЖНЯ С ОПРАВКОЙ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2375131C1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Способ холодной прокатки труб и стан для его осуществления | 1985 |

|

SU1346282A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ПРОКАТНОГО СТЕРЖНЯ ТРУБОПРОКАТНОГО СТАНА | 2007 |

|

RU2352413C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

Авторы

Даты

1980-07-15—Публикация

1976-03-09—Подача