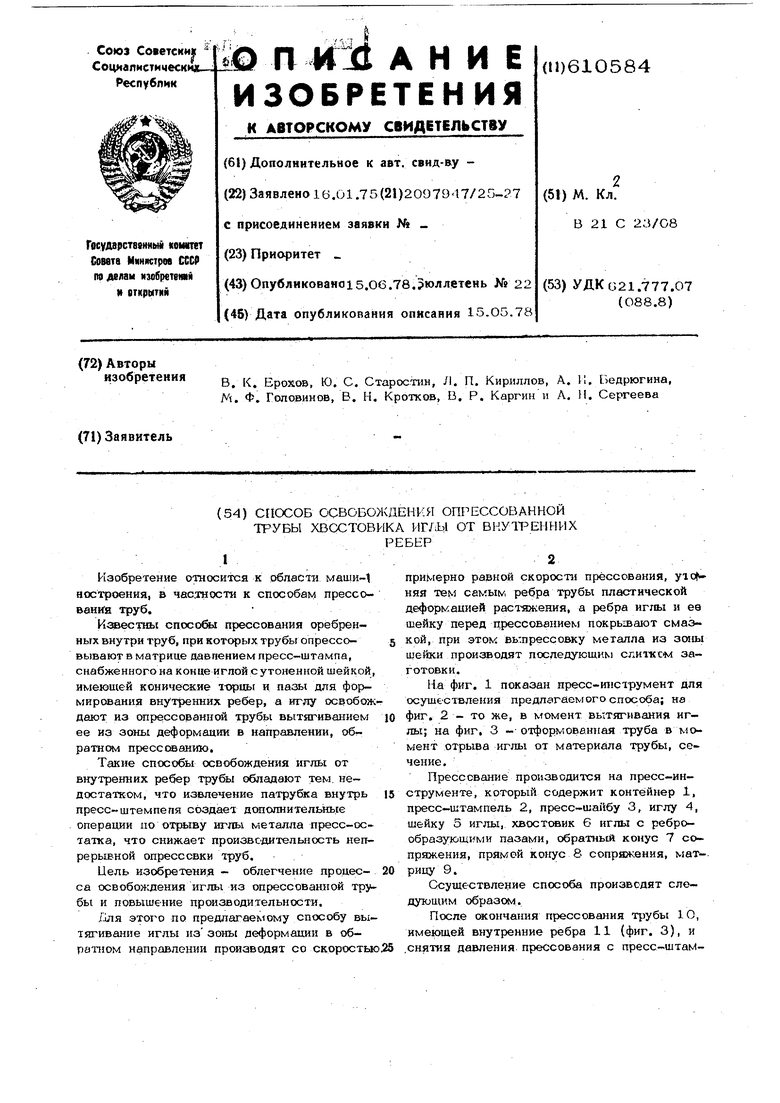

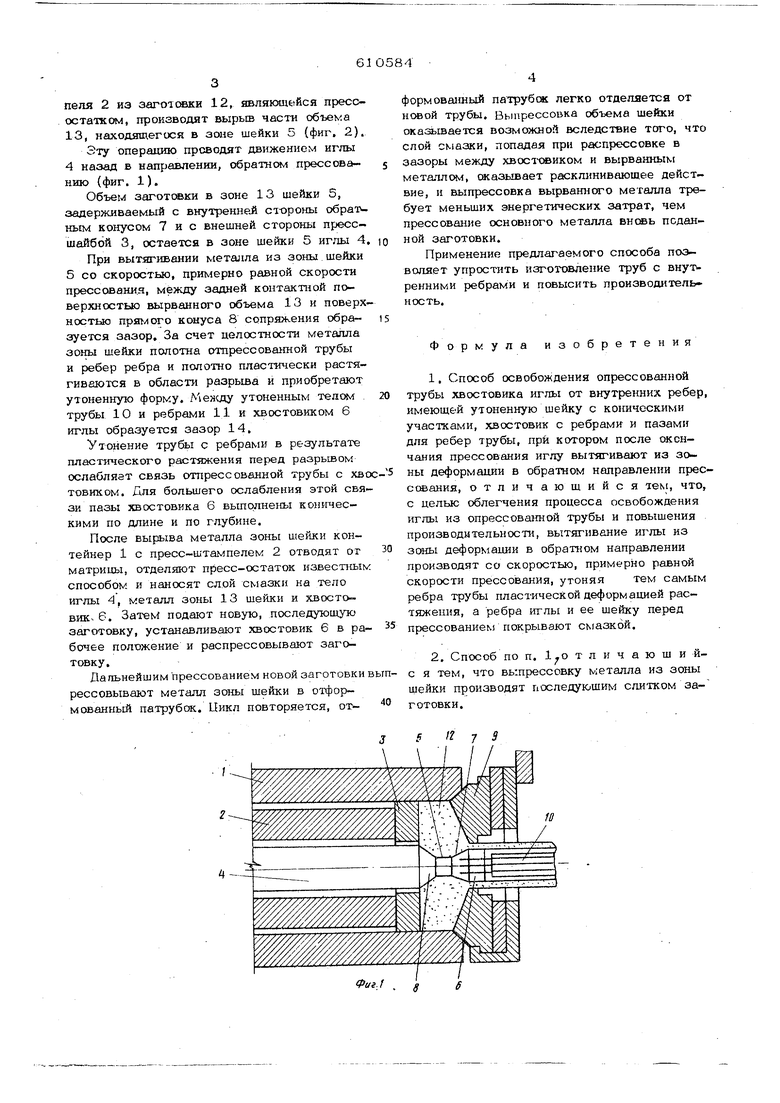

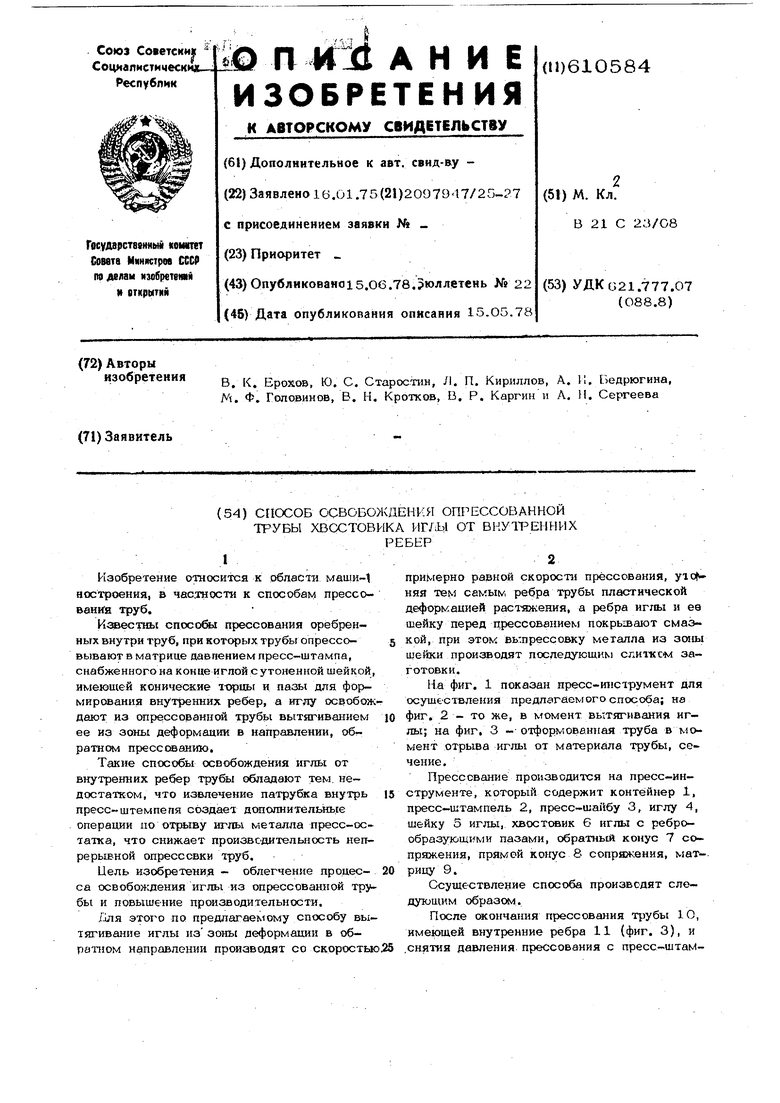

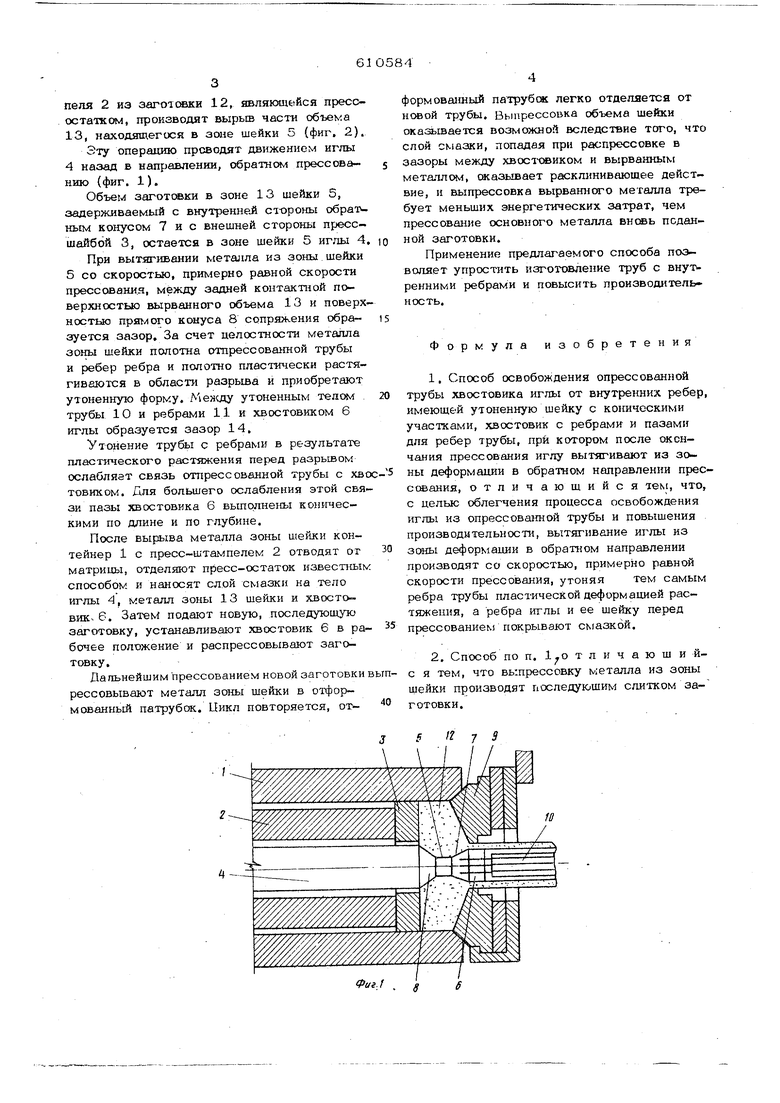

пеля 2 из заготовки 12, являк) прессостатком, производят вырьт части объема 13, находящегося в зоне шейки 5 (фиг, 2). Эту операцию проводят движением иглы

4назад в направлении, обратном прессова- нию (фиг. 1).

Объем заготсявки в зоне 13 шейки 6, задерживаемый с внутренней стороны обратным конусом Тис внешней стороны прессшайбой 3, остается в зоне шейки 5 иглы 4

При вытягивании металла из зоны шейки

5со скоростью, пршчерно равной скорости прессования, между задней контактной поверхностью вырванного объема 13 и поверхностыо прягиого конуса 8 сопряжения образуется зазор. За счет целостности металла зоны шейки полотна отпрессованной трубы

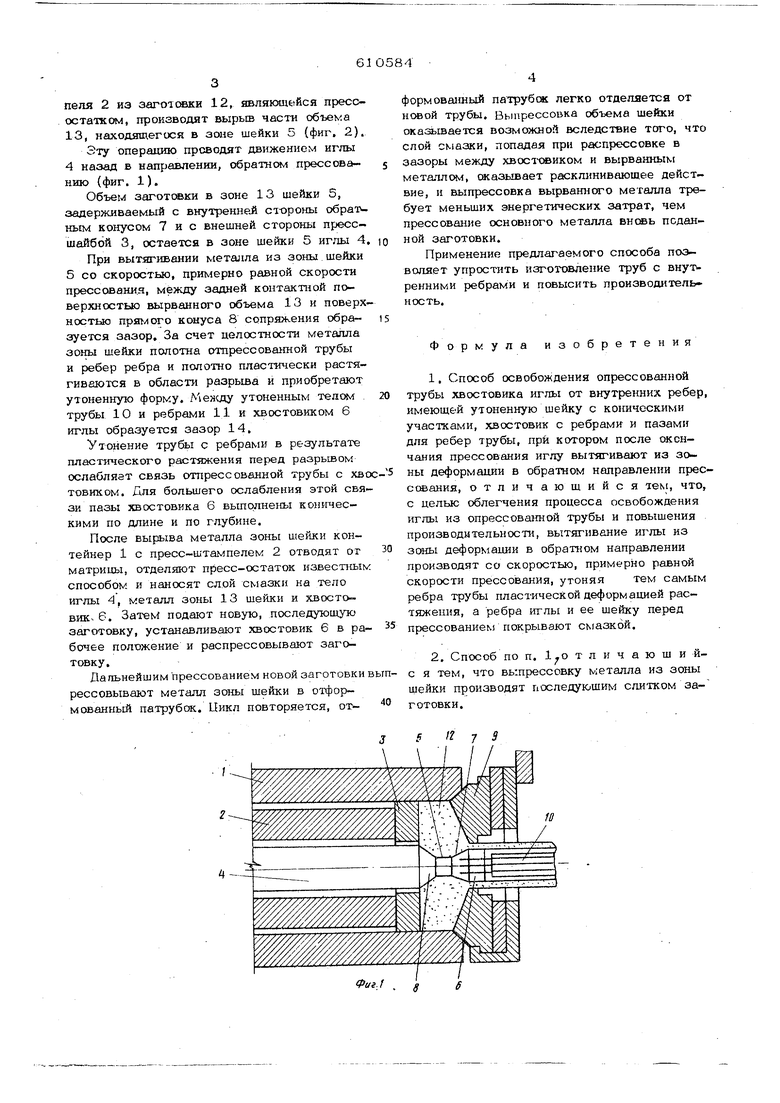

и ребер ребра и полотно пластически растягиваются в области разрьша и приобретают утоненную форму. Меншу утоненным телом трубы 10 и ребрами 11 и хвостовиком 6 иглы образуется зазор 14,

Утонение трубы с ребрами в результате пластического растяжения перед разрывом ослабляет связь отпрессованной трубы с хвотоником. Для большего ослабления этой связи пазы хвостовика 6 выполнены коническими по длине и по глубине.

После вырыва металла зоны шейки контейнер 1 с пресс-штампелем 2 отводят от матрицы, отделяют пресс-остаток известным способом и наносят слой смазки на тело иглы 4, металл зоны 13 шейки и хвостовшс 6. Затем подают новую, последующую заготовку, устанавливают хвостовик 6 в рабочее положение и распрессовывают заготовку.

Дальнейшим прессованием новой заготовки врессовывают металл зоны шейки в отформованный патрубок. Цикл повторяется, отч

формовшшый патрубск легко отделяется от нсеой трубы. Выпрессовка объема шейки оказьтается возможной вследствие того, чт слой смазки, попадая при распрессовке в зазоры между хвостовиком и вырванным металлоь, оказывает расклинивающее действие, и выпрессовка вырванного металла требует меньших энергетических затрат, чем прессование основного металла вновь поданной заготовки.

Применение предлагаемого способа позволяет упростить изготовление труб с внутренними ребрами и повысить производитель ность.

Формула изобретения

1.Способ освобождения опрессованной трубы хвостовика иглы от внутренних ребер, имеющей утоненную шейку с коническими участками, хвостовик с ребрами и пазами для ребер трубы, при котором после окончания прессования иглу вытягивают из зо ны деформации в обрашом направлении прессования, отличающийся тем, что, с целью облегчения процесса освобождения иглы из опрессованной трубы и повышения производительности, вытягивание иглы из зоны деформации в обратном направлении производят со скоростью, примерно равной скорости прессования, утоняя тем самым ребра трубы пластической деформацией растяжения, а ребра иглы и ее шейку перед прессованием покрывают смазкой.

2.Способ по п. 1 .о т л и ч а ю ш и йс я тем, что выпрессовку металла из зоны шейки производят последующим слитком заготовки.

J 5 /г 7 3

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб,оребренных изнутри | 1975 |

|

SU1069898A1 |

| Способ отделения внутренних ребер трубы от профильного участка иглы | 1973 |

|

SU507379A1 |

| Инструмент для прессования двухстенных труб | 1979 |

|

SU854489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| ИГЛА ДЛЯ ПРЕССОВАНИЯ ТРУБ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 1971 |

|

SU300233A1 |

| Способ отделения трубы с внутренним оребрением от формирующего ребра участка иглы | 1973 |

|

SU523735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

Авторы

Даты

1978-06-15—Публикация

1975-01-16—Подача