(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА

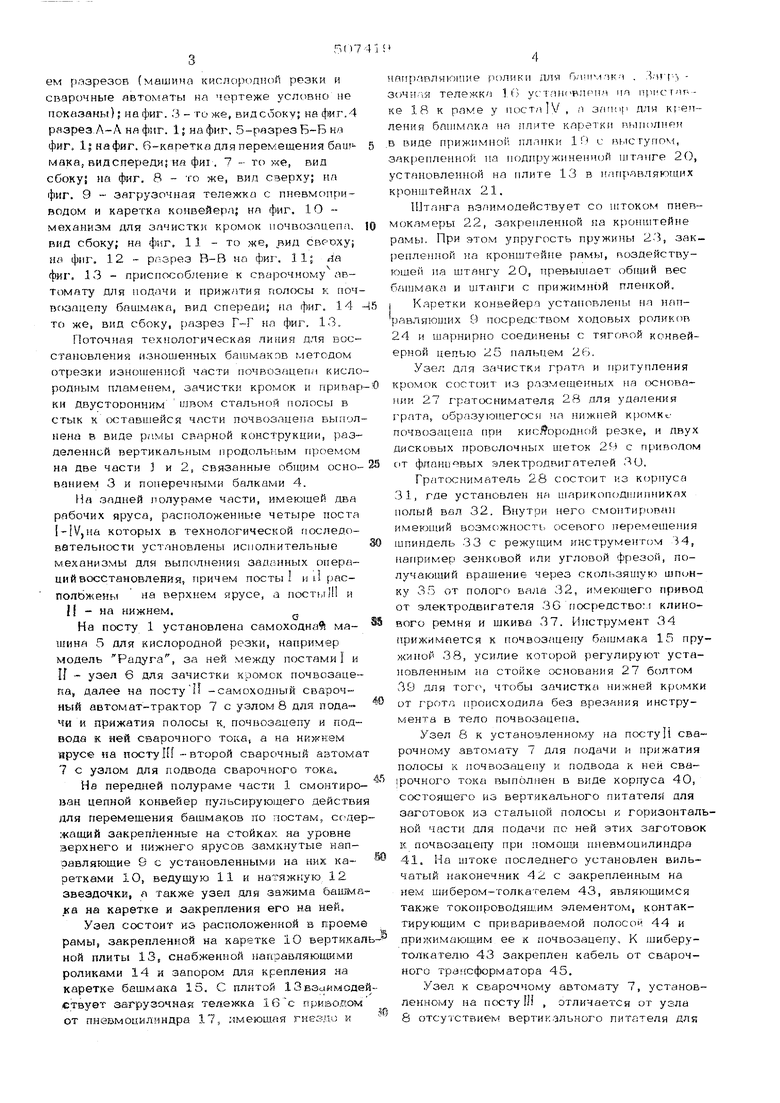

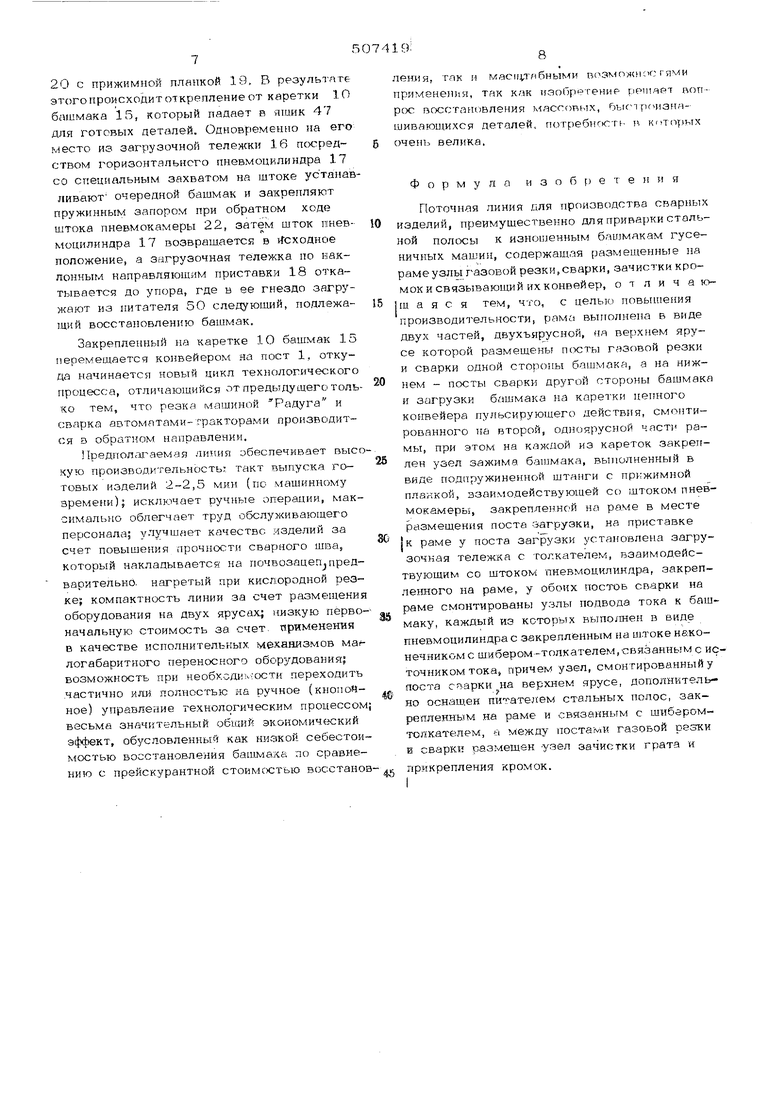

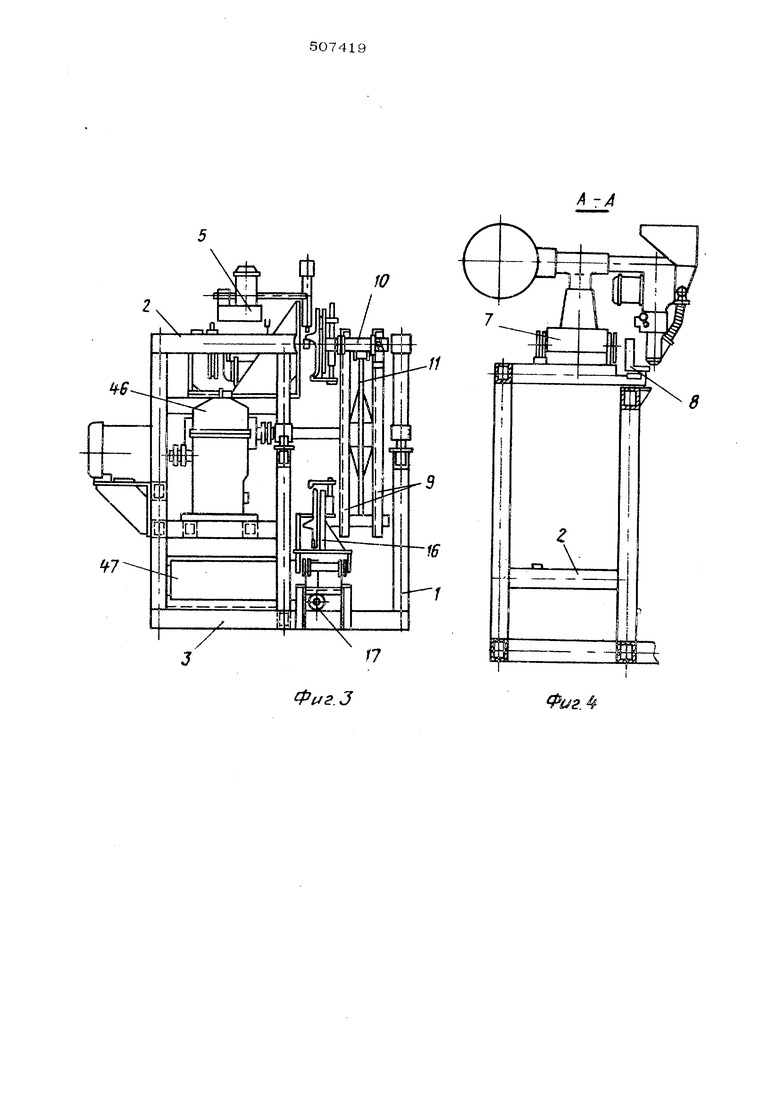

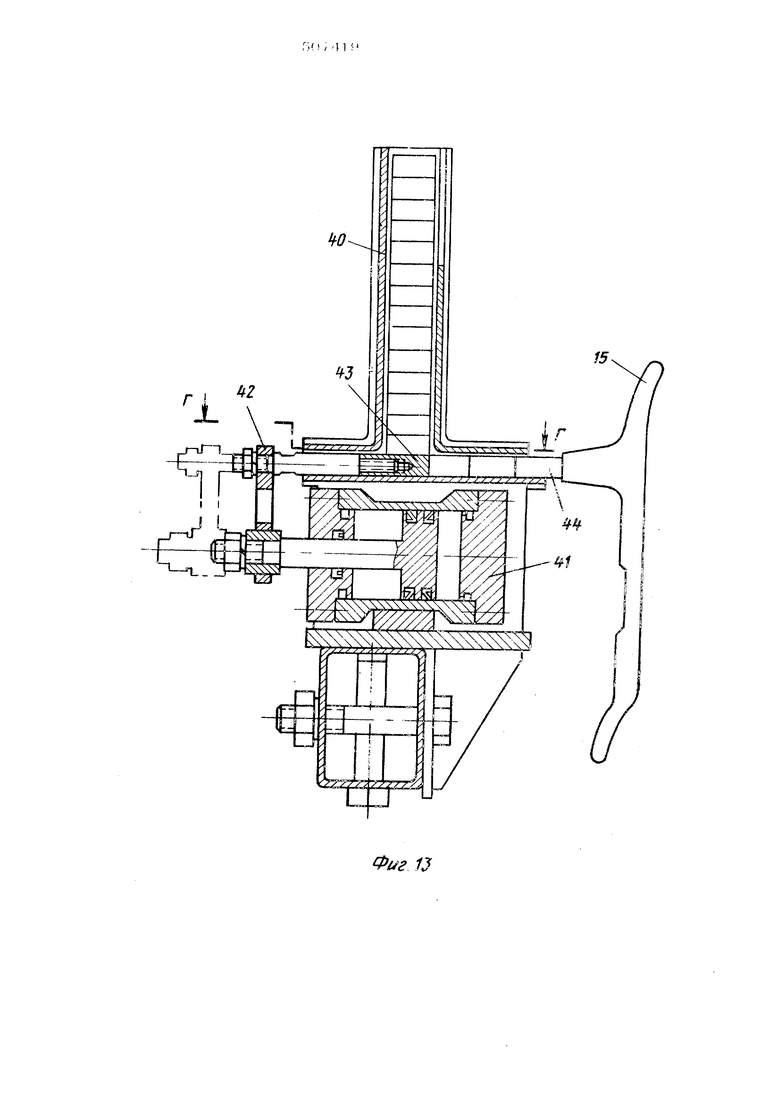

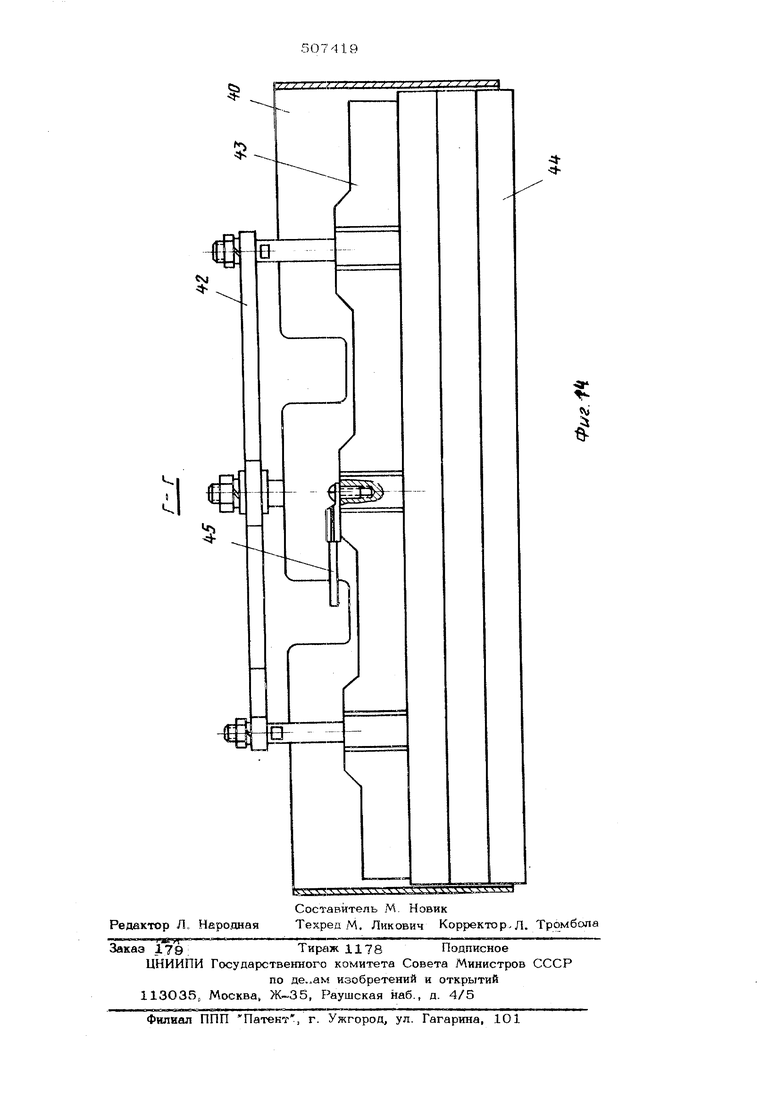

СВАРНЫХ ИЗДЕЛИЙ I ем разрезов (машина кислородинй резки н сварочные автоматы на чертеже условно не показаны); на фиг. 3 - то же, вил сбоку; на фиг.4 разрез. . 1| на фиг. 5-разрезБ-В на фиг, 15 на фиг. 6-кареткв для перемещения бац мака, видспередигна фиг. 7 - то же, вид сбоку; на фиг. 8 - то же, вид сверху; нп фиг. 9 - загрузочная тележка с пневмоприводом и каретка конвейера; на фиг. 10механизм для зпчисткк кромок почвозпцепа, вид сбоку; на фнг. 11 - то же, вид свроху; на фиг. 12 - рпзрез В-В на фиг . 11; ла фиг, 13 - приспгх;обление к сварочному автомату для подачи и прижгтия пелось: к поч возацепу башмака, вид спереди; на фиг. 14 то же, вид сбоку, разрез на фиг. 13. Поточная технологическая лияия для восстановления изношенных башмаков методом отрезки изношенной части почвозацепн кисло родным пламенем, зачистки кромок и привар ки двусторонним швом стальной полосы в стык к оставшейся части почвозацегьч выпол нена в виде сварной конструкции, разделенной вертикальным продольным проемом на две части и 2, связанные общим основанием 3 и поперечными балками 4. На задней полураме части, имеющей два рабочих яруса, расположеннь е четыре поста 1-iV,на которь1х Б технологичес ой последовательности установлены исполнитель} ые механизмы; для вь нолне}Ш51 задгишых операций восстановления, причем посты nil раса постыл положены на верхнем ярусе, - на нижнем. о На посту 1 установлена самоходна машина 5 для кислородной резки, например модель , за ней между постами и 1Г - узел 6 для зачистки кромок почвозацепа, далее на посту1 -самоходный сварочный автомат-трактор 7 с узлом 8 для подачи и прижатия полосы к, почвозацепу и подиода к. ней сварочного тока, а на нижнем ирусе на посту Iff -второй сварочный автома 7 с узлом для подвода сварочного тока. Не передней полураме части 1 смонтиро ван цепной конвейер пульсирую:лего действи для перемещения башмаков по постам, соде жащий закрепленные на стойках на уровне верхнего и нижнего ярусов замкнутые направляющие 9 с установленными на ник каретками 10, ведущую 11 и натяжную 12 звездочки, л также узел для зажима башма ка на каретке и закрепления его на ней. Узел состоит из расположенной в проеме рамы, закрепленной на каретке Ю вертикал ной плиты 13, снабженной направпяюимми роликами 14 и запором для крепления на каретке башмака 15. С плитой 13вэиимодейетвует загрузочная тележка 16с приводом от пневмоцилиндра 17, имеющая гнездо к пп)авляю1иие ролики для Оа пмж-ч . Ч/иГ u4HWt тележка 10 устансрлгпа па прист-чг ке 18 к раме у поста IV , п Зспшр для крепения башмака па плите каретки в 11поЛ1 еи виде прижимной плпнк 1 10 и выступом, акренлепно}. па подиружинени(;й штанге 2О, установленной на плите 13 в направляющих кронштейнах 21. llJTaiira взаимодействует со штоком пневмокамеры 22, закрепленной на кронштей 1е ромы. При этом упругость пружины 23, зак)епле)П{ой на кронштейне рамы, воздействуюшей на штангу 20, превышает общий вес башмака и штанги с прижимш)й пленкой. Каретки конвейера установле(н.1 на направляюших О посредством ходовых роликов 24 и шарнирно соединень с тяговой конвейерной цепью 25 пальцем 26. Узел для зачистки грата и притупления кромок состоит из размешенных па (х;нова НИИ 27 гратоснимателя 28 для удаления грата, образуvoiiiercx:я на нижней K)oMKt-почвозацепа при кис ородной резке, и двух дисковых проволочных щеток с приводом от фланцевых электродвигателей 3U, Грат(х;ниматель 28 состоит из корпуса 31, где установлен на шарикопоД1иипниках полый вал 32. Внутри пего смонтир.юван имеющий возможность осевого перемещения 1ипиндель 33 с режущим инструментс м 34, наггример зенковой или угловой фрезой, получающий вращение через скол1пзяшую шп(нку 35 от полого вала 32, имеющего привод от электродвигателя 36 Посредством клинового ремня и щкива 37. Инструмент 34 прижимается к почвозгщепу башмака 15 пружиной 38, усилие которой регулируют установленным на стойке основания 27 болтом 39 для тог( чтобы зачистка нижней кромки ох грота происходила без врезания инструмента в тело почвозацепа. Узел 8 к устаноэленному на посту И сварочному 7 для подачи и прижатия полосы к почвозацепу и подвода к ней свафочного тока выполнен в виде корпуса 4О, состоящего из вертикального пктателг для заготовок из стальной полосы к горизонтальной части для подачи по ней этих заготовок к почвозаце1ту при помощл пневмоцилиндра 41. На щтоке последнего установлен вильчатый наконечник 42 с закрепленным на нем щибером-толкателем 43, являющимся также токопроводяшлм элементом, контактируюищм с привариваемой полосой 44 и прижимаюш.им ее к почвозацепу, К шиберутолкателю 43 закреплен кабель от сварочного трансформатора 45. Узел к сварочному автомату 7, установленному на посту 111 , отличается от узла 8 отсутствием вертикального питателя для . II служит ГОЛЬКО для подвод) CBflpiiiin(j( 1 ciKn к ги;Л()се при сварке обратной сгорояы стьгкя ее с ггочвоэаиепом. Кроме того, нп нижнем ярусе зпяней полурс.и .ы установлены электродвигатели 4G приBonn гратороснимателя и конвейера с редукторо на г)сновании рамы-ягинка 47 для готовых изделий. На верхнем ярусе, в крайних положениях хода самоходной ма1нины 5 для кислс р дной резки и CBapo4fibix автоматов 7, закре нлены сблокированные конечнв 1е выключатели 48, взаимодействукхдие с FtHMH и с закреплен}1ыми ла конвейерной цепи 25 упорам 49, осуществляющие автоматическое управл ние всеми механизмами линии через щит управления. Работа поточной технологической-линии, представляющей собой замкнутую автоматическую линию, состоит в том, что на четырех } еподвижных деталях, установленных на постах Г-IV при помощи исполнительных мех;1низмов вьпюлняются одновременно четыре опе 1ации техполо1иче :;кого прицесса; по окон чании KOTopfjix детали конвейером перемещаются но постам в техпологическ 1Й последовательности. При этом процесс протекает непрерывно за счет того, что одновременно с, сютановом конвейера автоматически включаются исполнительные механизмы, а (x;TfiHOB их и пуск конвейера производится тякже ар1томатически и одновременно посред ством одного конечного выключателя. Исклю чение составляет узел 6, выполняющий зачист ку кромок почвозапепа в процессе перемеще ния бащмака, включаемый одновременно с конвейером. Такт конвейера определяется временем наиболее продолжительной операции (отрезка изнощенного почвозацепа), поэтому пуск конвейера производится после ее завершения одновременно с остановом машины 5 для кислородной резки, выполняющей эту операцию, и осуществляется при помощи одного из двух конечных выключателей 48, установ ленных в крайних положениях ее хода и вза имодействующих с ней. Останов конвейера и установка детали на посту в заданном месте осуществляется посредством концевого выключателя, взаимодействующего с одним из четырех - по числу постов упоров, закрепленных на конвейерной цепи. Автоматизация управления технологическим процессом достигается при помощи ковечных выключателей и других Г риборов автоматики, работающих совместно с исполни7ельным механизмами. Работа постов происходит следующим образом. fl.i посту г (i;iih nti--Vuirnc с (к-тИ(икоП в 31Л;1 П11М xtecTe к/.рртки 1 11 г П/ппмакок 1:(ч:редстр5ом кгчн чного пыкл:1Ч.тгеля, fx:iaнавливакирего К())(, вклк-ч.чется моханизк перед М1жения м.чьчин, /ьчя кисл1;|р1ланой резки. (. дпижопие л,ииин1,1 нпчи|пает(я с некото 1ой з.-.де( гнхгле пуска ;кислорода, необходимой для нагреве метал пи в начале огрезки, для чего в цепь Г1ключения електродвигателя Mexanii3 fa ni fjtuiBiiжен1гя установлен(- реле BpeKfeini. Псхле лагрепа начлр(ается движение м/иии 1гы 5 и отрезка {Зпсчгиенногч почп(, : пс; окончании чего мшиипа при взлик(С1Пействии с; конечным р.ч.гключптелем -18 (х;та(тпливаетс-я, включаются .нлектрс дг иг.чтели .Я -Hi iif)nвола конненерп и механизма В зачистки кромок; башмак перемешается с 1 ма П(х;т | и при перемещении проходит зачистку кромок почвозанепп гв1 м установленного еж/1у этими п(,чм1: зл,ч . На посту II при номонн intenMor-i.ieK i когс клапчИг 5КЛ1оч чггся узе.ч - к t;f api 4лому автомату 7, поорряством которого подаегся и прижим.чется в стыл к почпозлп -пу з-трлнее загот(1Г,лен1,1я пол(х;а 4-1, гкх-п чего включается сварочнрзи трактор 7 и при варивоет пол(х:у 1-J к ночвсзацепу О.чщмахл со стороны o6p-:iii eniioi{ . По окончании св. тракт(111 7 пыклк чается пocpeдcтвo одиозно из двух конечных выключателей в, установленных в крайних положениях ег;- , идионг ектенне щток пневмоцилимлр;; 4. прикрепленный к икибер-толксгтель в исходное полт.женке ;: иг, аго- xiecio -13 вертикального пт-тч елй злс: 8 И-л дс-йстпием собственного веса опускветси ;)черед11ая 44, эап-тс к:)го(1п):,ч в чроцессе работы дсшжен возобновляться. Для наблюдения за наличием этого запаса передняя вертикальная степка корпуса 40 имеет вырез. В цепь включе}шя сварочного трактора устлн влено реле времени, предназн,чченное для тоги, чтобы дать время для подачи и прижатия полосы к почвозапепу перед началс: сварки. На , пос;ту Hi аналогичным образом производится проварка обратпой стороны стыка полосы с пичвозацепо( башмака, который при перемещении конвейером с псюта II на пост 111 поворачивается па 180 и тем с-мым обеспечивает нижнее положение детаи )1рн сварке. На посту IV нрц помощи пнермоэлектриеского клапана включается пневмокамег). 22,шток которой воздействует n;i тореп щтапги 2О и, нpeoдoлeFiaя ycii/nte пружпшл 23,перемещает в напг)апляю1пих 21 шт.чпгу 20 с прижимной планкой 19, В результате этого происходит открепление от каретки 10 башмака 15, который падает в яшик 47 для готовых деталей. Одновременно на его место из загрузочной тележки 16 пск редством горизонтального пневмоцклиндра 17 со специальным захватом на штоке устанав ливают очередной башмак и закрепляют пружинным запором при обратном ходе штока пневмокамеры 22, затем шток паевмоцилиндра 17 возвращается в Исходное положение, а загрузочная тележка по наклонным направляющим приставки 18 откатывается до упора, где в ее гнездо загружают иэ питателя 5О следующий, подлежащи и восстановлению башмак. Закрепленный на каретке 10 башмак 15 перемещается конвейером яа пост 1, откуда начинается новый цикл технологического процесса, отличающийся от предыдущего толь ко тем, что резка машиной Радуга и аварка автоматами-rpaKTov aMH производится 3 обратном направлении. Предпола,гаемая ттня обеспечивает высо кую производительность;, такт выпуска готовых изделий 2-2,5 мин (по машинному времени); исключает ручные операпии, максимально облегчает труд обслуживающего персонала; улучшает качество изделий за счет повышения прочности сварного шва, которьЕй накладывается на почвозацеп.предварительно, нагретый при кислородной резке; компактность линии за счет размещения оборудования на двух ярусах; низкую первоначальную стоимость за счет, применения в качестве исполнительных механизмов ма. логабаритного переносного оборудования; возможность при не обходик; ости переходить .частично ИЛИ полностью на ручное (кнопоЯ,- ное) управление технологическим процессом весьма значительный общий экономич«}ский эффект, обусловленный как низкой себестоимостью восстановления баагмака по сравнению с прейскурантной стоимсютью восстанов ления, так и маси лгчбными возможностями применения, так как изобретеинр решает вопрос восстановления к(асговых, быстроизнашиваюишхся деталей, потребность в которых очень велика. Формула изобретения Поточная линия для производства сварных изделий, преимущественно для приварки стальной пол1х;ы к изношенным башмакам гусеничных машин, содержащая размещенные на рамеузлы газовой резки,сварки, зачистки кромок и связывающий их конвейер, от л и ч а ющ а я с я тем, что, с пелыо повыи1ения производительности, рама выполнена в виде двух частей, двухъярусной, на верхнем ярусе которой размещены пехоты газовой резки и сварки одной стороны башмака, а на нижнем - посты сварки другой стороны башмака и загрузки башмака на каретки цепного конвейера пульсирующего действия, смонтированного па второй, одноярусной части рамы, при этом на каждой из кареток закреплен узел зажима, баплмака, выполненный в виде подпружиненной штанги с прижимной планкой, взаимодействующей со щтоком пневмокамерь, закрепленной на раме в месте размещения поста загрузки, на приставке |к раме у поста загрузки установлена загрузочная тележка с толкателем, взаимодействующим со щтоком пневмоцилиндра, закреплешгого на раме, у обоих постов сварки на раме смонтированы узлы подвода тока к башмаку, каждый из которых выпохшен в виде пневмоцилиндра с закреплённым на штоке неконечникомс щибером-толкателем,связанным с источником тока, причем узел, смонтированный у поста с 5арки .на верхнем ярусе, дополнительно оснащ.ен питателем стальных полос, закрепленным на раме и связанным с шиберомтолкателем, и между постами газовой резки и сварки размещен узел зачистки грата и прикрепления кромок.

U

.«S4

К

t

N

i

.З

Фиг Л

l «w

0 Z

u. 7

14

13

3

2

p

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Установка для удаления грата с плоских деталей | 1980 |

|

SU950510A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Установка для многоголовочной сварки | 1988 |

|

SU1687413A1 |

| Технологическая линия отделки строительных панелей | 1978 |

|

SU768646A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| РЕЗЦОВЫЙ ГРАТОСНИМАТЕЛЬ СВАРОЧНОЙ МАШИНЫ | 2011 |

|

RU2471599C1 |

| Автомат для изготовления проволочных рамок | 1971 |

|

SU529878A1 |

us.S

(s

-к CM

N

M

X

N

f

гП

(

N

u

гзш:

t:

IM

Фиг. 10

. 11 px x x у

/J )V/y i/ j Ag-:;,

Авторы

Даты

1976-03-25—Публикация

1974-10-01—Подача