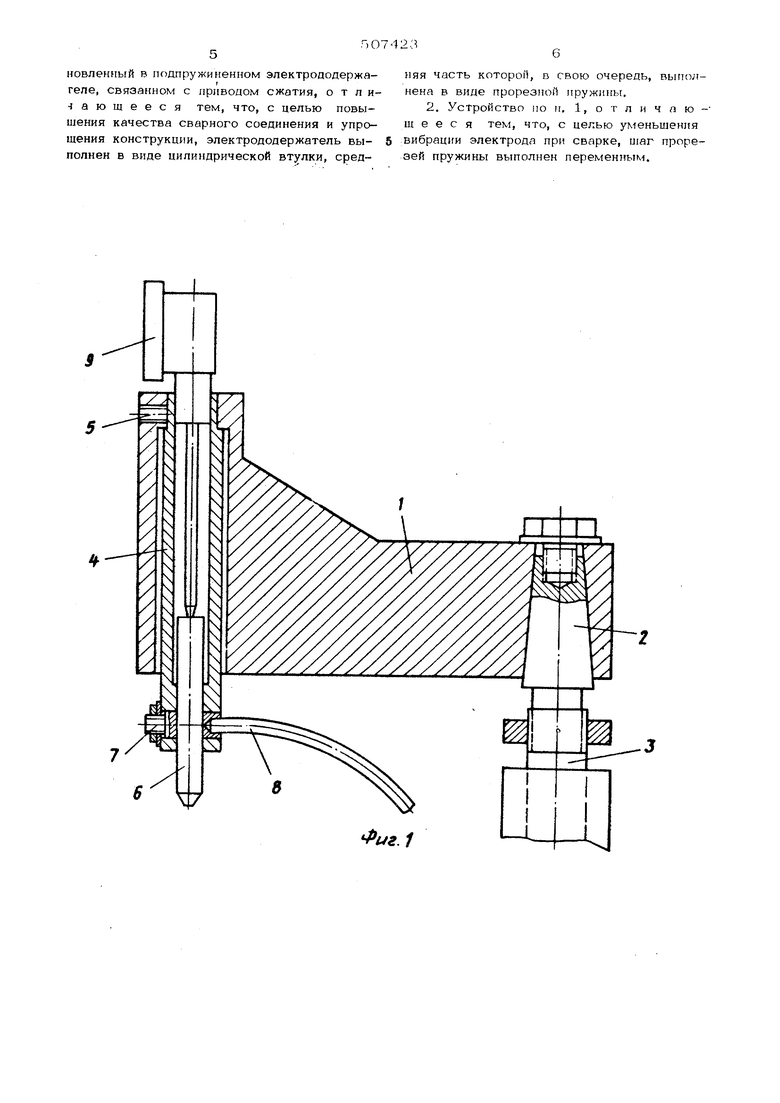

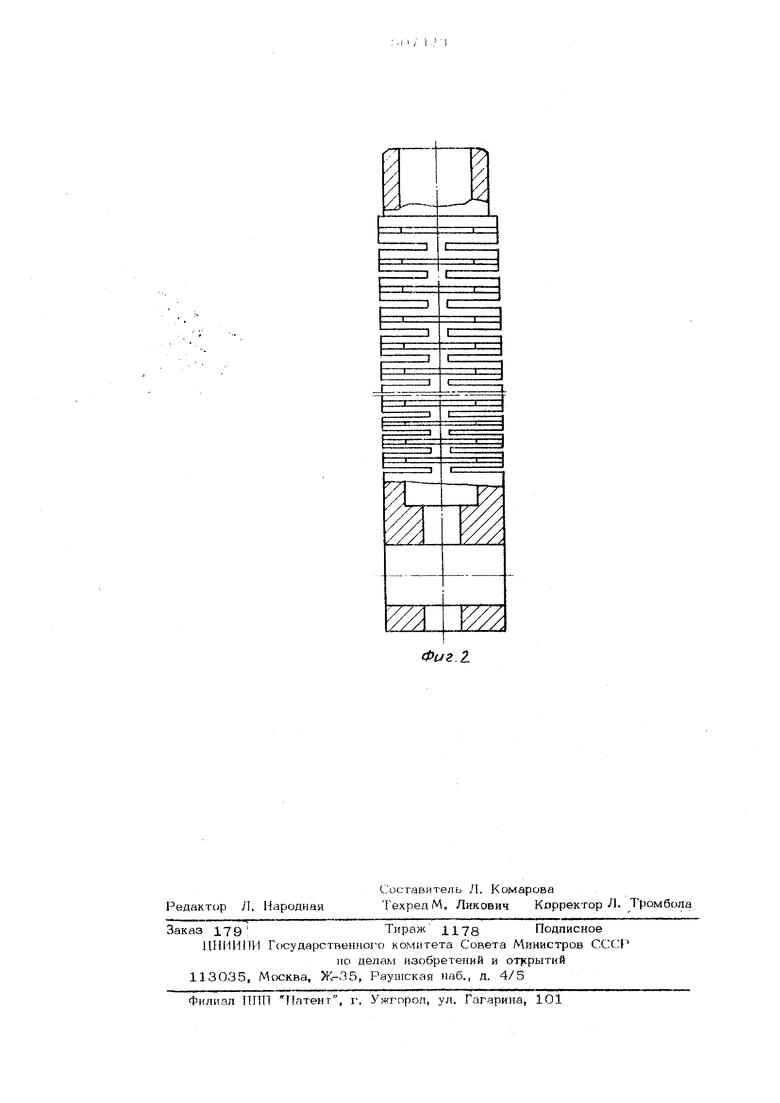

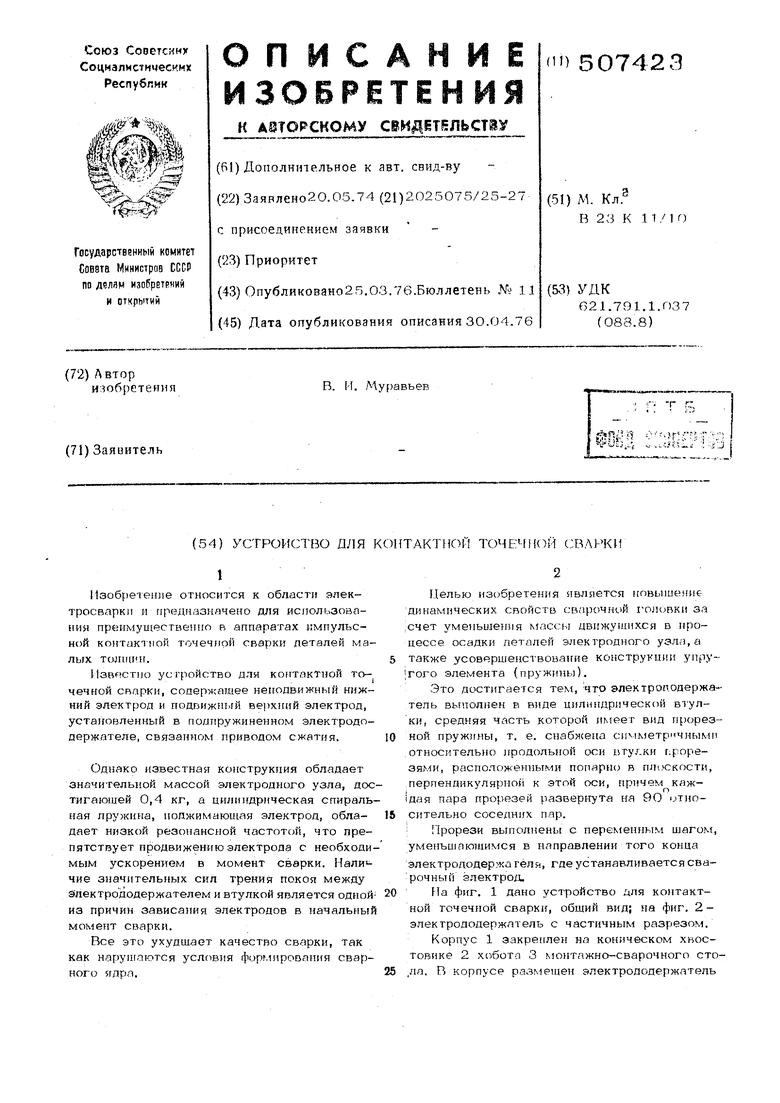

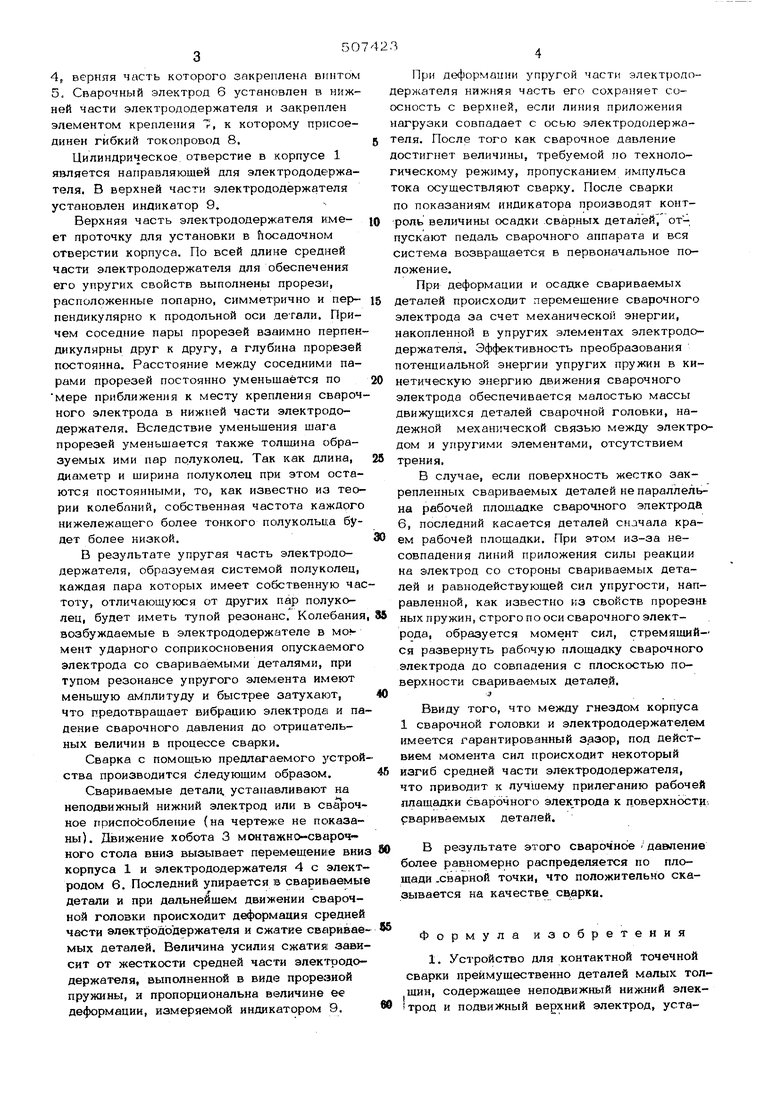

(54) УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ 4f верняя часть которого закреплена винтом 5, Сварочный электрод 6 установлен в нижней части электрододержателя и закреплен эдементом крепления 7, к которому прясоедниен гибкий токопровод 8, Цилиндрическое отверстие в корпусе 1 является направляющей для электрододержателя, В верхней части электрододержателя установлен индикатор 9. Верхняя часть электрододержателя имеет проточку для установки в посадочном отверстии корпуса. По всей длине средней Части электрододержателя для обеспечения его упругих свойств выполнены прорези, расположенные попарно, симметрично и перпендикулярно к продольной оси детали. Причем соседние пары прорезей взаимно перпен дикулярны друг к другу, а глубина прорезей постоянна. Расстояние между соседними парами прорезей постоянно уменьшается по мере приближения к месту крепления свароч ного электрода в нижней части электрододержателя. Вследствие уменьшения шага прорезей уменьшается также толщина образуемых ими пар полуколец. Так как длина, диаметр и ширина полуколец при этом остаются постоянными, то, как известно из теории колебаний, собственная частота каждого нижележащего более тонкого полукольца будет более низкой. В результате упругая часть электрододержателя, образуемая системой полуколец, каждая пара которых имеет соЕютвенную час тоту, отличающуюся от других пар полуколец, будет иметь тупой резонанс. Коле бания возбуждаемые в электрододержателе в мо мент ударного соприкосновения опускаемого электрода со свариваемыми деталями, при тупом резонансе упругого элемента имеют меньшую амплитуду и быстрее затухают, что предотвращает вибрацию электрода и па дение сварочного давления до отрицательных величин в процессе сварки. Сварка с помощью предлагаемого з строй ства производится следующим образом. Свариваемые детали, устанавливают на неподвижный нижний электрод или в сварочное приспособление {на чертеже не показаны). Лвижение хобота 3 монтажно-сварочного стола вниз вызывает перемещение вни корпуса 1 и электрододержателя 4 с электродом 6. Последний упирается в свариваемые детали и при дальнейшем движении сварочной головки происходит деформация средней части электрододержателя и сжатие сваривае мых деталей. Величина усилия сжатия зависит от жесткости средней части электродр- держателя, выполненной в виде прорезной пружины, и пропорциональна величине ее деформации, измеряемой индикатором Э, При деформации упругой части электродпержателя нижняя часть его сохраняет сосность с верхней, если линия приложения агрузки совпадает с осью электрододержаеля. После того как сварочное давление остигнет величины, требуемой по технолоическому режиму, пропусканием импульса ока осуществляют сварку. После сварки по показаниям индикатора производят контроль величины осадки сварных деталей от-, пускают педаль сварочного аппарата и вся система возвращается в первоначальное положение. При деформации и осадке свариваемых деталей происходит перемещение сварочного электрода за счет механической энергии, накопленной в упругих элементах электрододержателя. Эффективность преобразования потенциальной энергии упругих пружин в кинетическую энергию движения сварочного электрода обеспечивается малостью массы движущихся деталей сварочной головки, надежной механической связью между электродом и упругими элементами, отсутствием трения. В случае, если поверхность жестко закрепленных свариваемых деталей не параллельна рабочей площадке сварочного электрода 6, последний касается деталей сначала краем рабочей площадки. При этом из-за несовпадения линий приложения силы реакции на электрод со стороны свариваемых деталей и равнодействующей сил упругости, направленной, как известно из свойств прорезнь ных пружин, строго по оси сварочного электрода, образуется момент сил, стремящийся развернуть рабочую площадку сварочного электрода до совпадения с плоскостью поверхности свариваемых деталей, J Ввиду того, что между гнездом корпуса 1 сварочной головки и электрододержателем имеется гарантированный зазор, под действием момента сил происходит некоторый изгиб средней части электрододержателя, что приводит к лучшему прилеганию рабочей плащадки сварочного электрода к п,оверхнсх:ти, увариваемых деталей. В результате этого сварочное -давление более равномерно распределяется по площади .сварной точки, что положительно сказывается на качестве св.арки. Формула изобретения 1. Устройство для контактной точечной сварки преимущественно деталей малых толшин, содержащее неподвижный нижний элек трод и подвижный верхний электрод, устаковленный в подпружиненном электрододержаI

геле, связанном с приводом сжатия, отличающееся тем, что, с целью повышения качества сварного соединения и упрощения конструкции, электрододержатепь вы- 5 полнен в виде цилиндрической втулки, средняя часть KOTopoiS, в свою очередь, вьпюлнена в виде прорезной пружины.

2. Устройство по и, 1, о т л и ч п ю щ е е с я тем, что, с цег.ью уменьшения вибрации электрода при сварке, шаг прорезей пружины выполнен переменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухэлектродная головка для контактной сварки | 1990 |

|

SU1731542A1 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| Устройство для контактной многоточечной сварки | 1987 |

|

SU1581514A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| Ручной инструмент для контактной точечной сварки | 1980 |

|

SU925582A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| Устройство для микросварки | 1988 |

|

SU1593857A1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

Фиг. 1

Фиг.1

Авторы

Даты

1976-03-25—Публикация

1974-05-20—Подача