1

Изобретение относится к области станкостроения,

Известны системы автоматического управления процессом резания, содержащие контур регулирования упругих перемещений системы СПИД и регулируемый привод главного движения, причем обе эти подсистемы объединены логическим блоком, благодаря чему скорость главного движения является зависимой от скорости подачи. Однако износ инструмента в таком зстройстве учитывается косвенно, а связь скорости главного движения со скоростью иодачи осуществляется на основе априорной информации, что позволяет определить оптимальные режимы лишь для инструмента, имеющего среднестатистическую стойкость и скорость износа.

Целью изобретения является увеличение точности обработки путем компенсации влияния на точность не только силовых унругих деформаций, но и износа инструмента, увеличение производительности обработки путем поддержания оптимальной скорости износа инструмента в ходе обработки, расширение диапазона регулирования скорости резания, в котором точность работы устройства не снижается.

Это достигается тем, что функция управления вырабатывается на основе непрерывного измерения в ходе обработки как сил резания,

так н износа инструмента. Для этого устройство включает в себя контур регулирования уиругих перемещений С етемы станок - приснособленне - инструмент-деталь (СПИД) и регулируемый орнаод главного движения, объединенных между собой блоками измерения износа и приращения износа инструмента. Причем блок измерения износа инструмента включает в себя два иараллельных избирательных фильтра, один из которых охвачен отрниательной обратной связью для расшнреBiisi диапазона регулирован 1я скорости резания. Для измерения радиальной составляющей силы резаиия применен нндуктивный датчик, для измерения зиоса - пьезоэлектрический акселерометр колебаний инструмента.

Благодаря указанным выше особенностям предлагаемое ycrpoiicTBo позволяет повысить нроизводительность обработки при одновременном величен П1 точност. а также значиTe.ibHO расширит ; днапазон регхлнрования скорости резан;1я без снижения качества работы стройства.

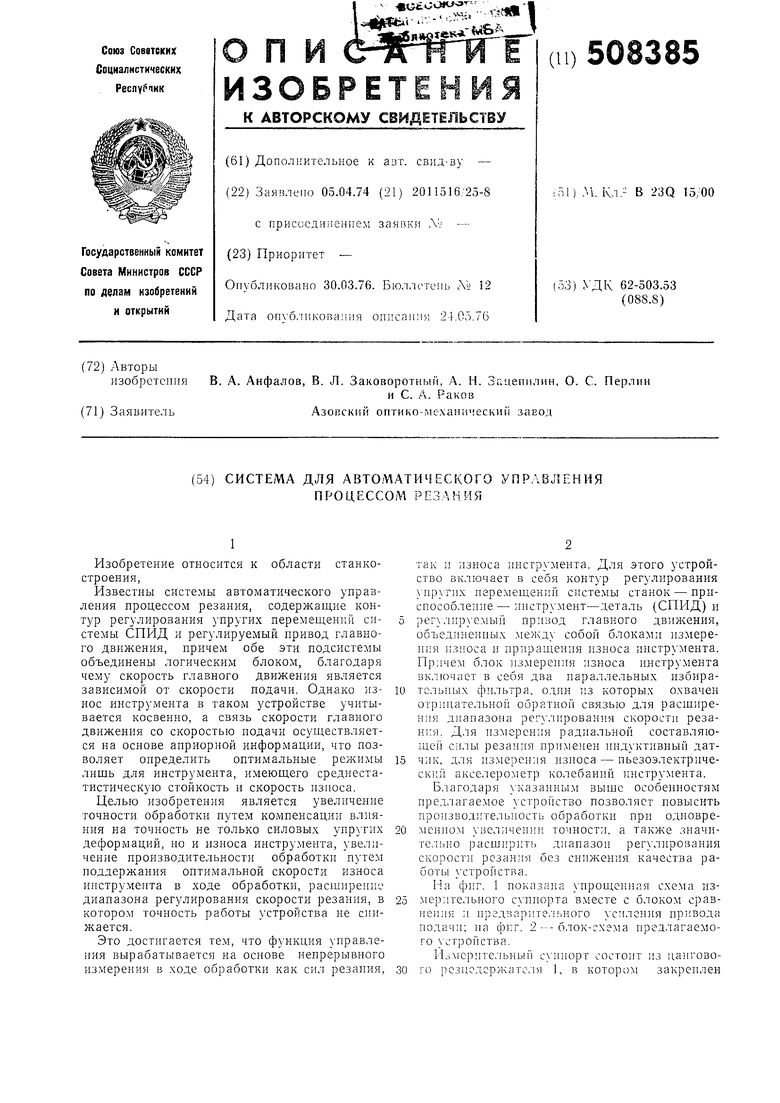

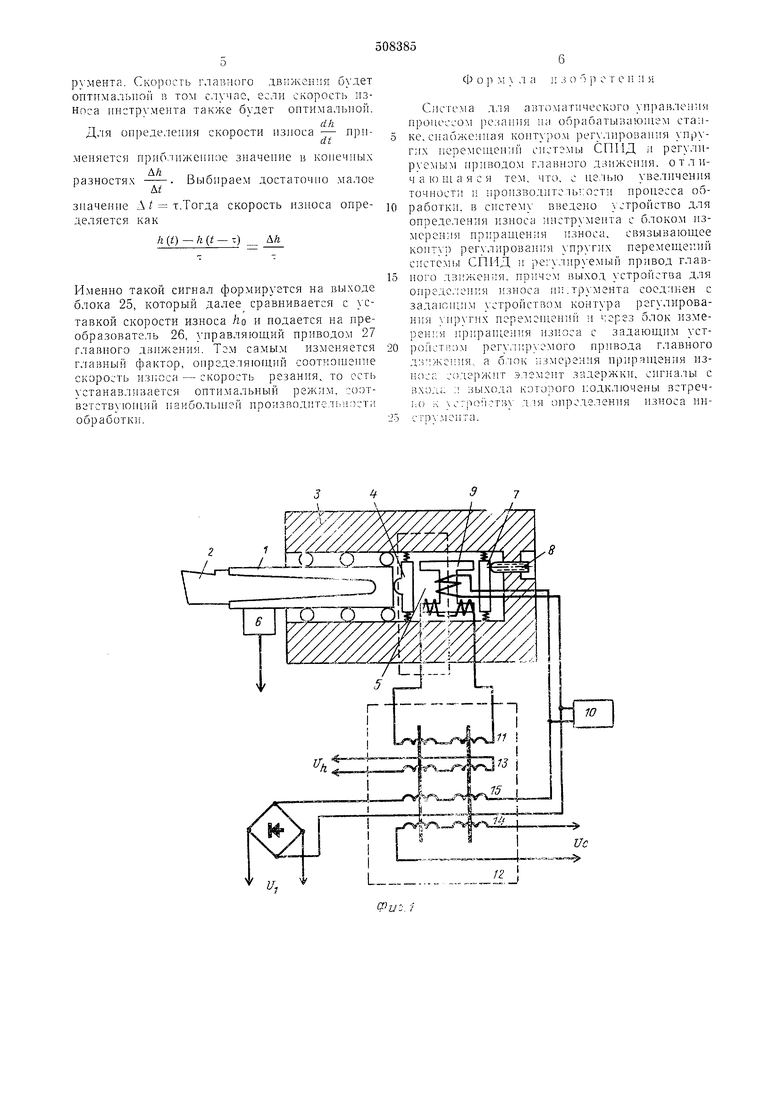

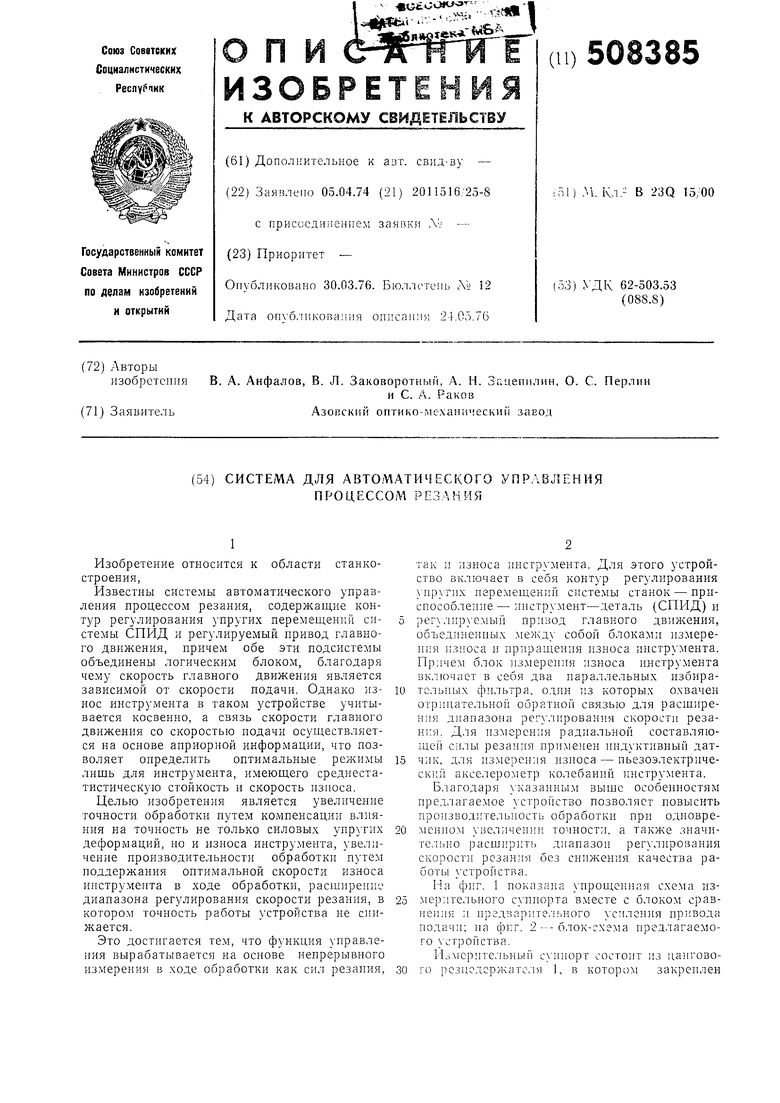

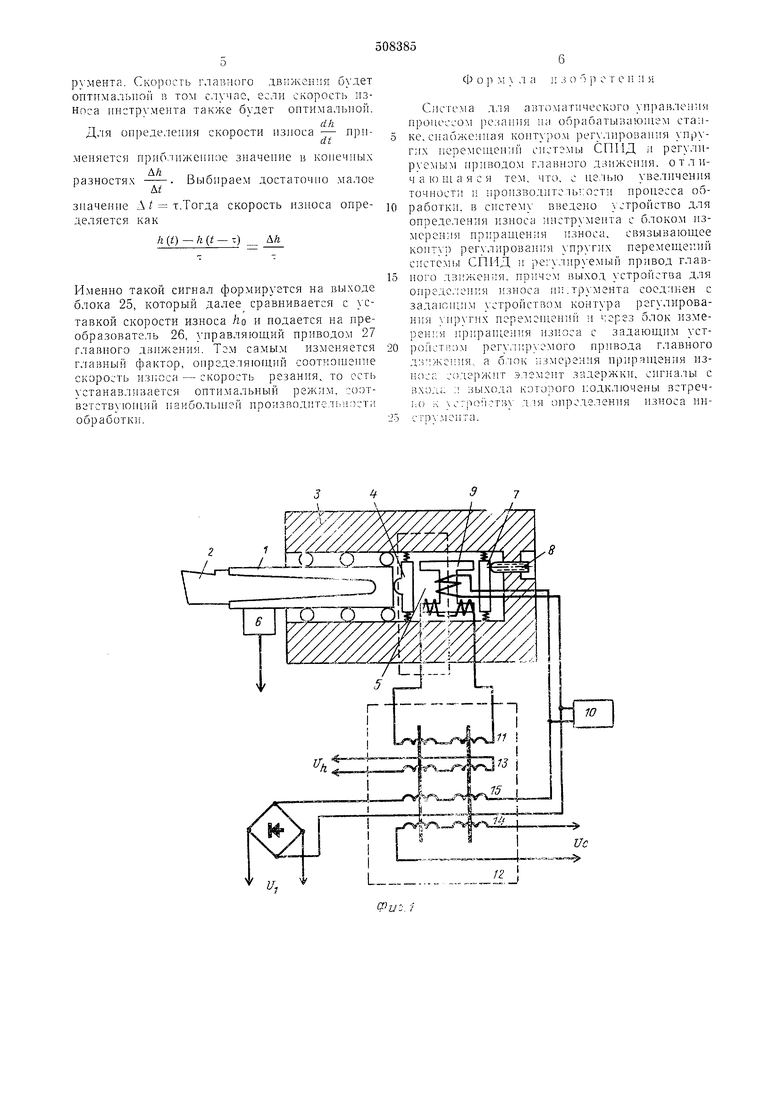

На фиг. 1 иоказа1 а упрощенная схема измер;1те.тьиого суииорта вместе с блоком сравнения и иредварительного усилеиня привода иодачн; на фиг. 2---блок-схема нредлагаемого лстройства.

Измерительный с ниорт состонт нз цангового р-езцсдержатСЛя 1, в котором закреилен

оежущий инструмент 2. Ца ;говый резцсде жатель с корпусом 3 с помощью шариковых 11ОДШ111П1НКОВ и упирается з упругий элемент 4 датчика 5 рад;-1альпо 1 составляющей силы резания. Непосредствелно на резцедержателе закреплен пьезоэлектрический акселерометр 6.

Положение второго упругого элемеита 7, которое задается вннтом 8, является уставкой Ро радиальной составляющей силы резания. Упругие элементы находятся в непосредственной близости с ферритом 9, имеюнднм три обботки. Одна обмотка, находящаяся на нентральном сердечнике нолучает нитанне от генератора 10. Две других облюткн, намотанные на боковые сердечники, включены встречно и связаны с обмоткой 11 магнитного усилителя 12. Магиитный усилитель имеет еще три обмотки. Обмотка 13 через измереиия износа ииструмента связана с датчиком - акселерометром 6. Обмотка 14 получает ианряжение смещения (Lc) от независимого источника для осуществления иастройки магнитного усилителя. Выход обмотки 15 связан с преобразователем 16, унравляюнднм ириводом нодачи 17, как показано на фиг. 2.

Блок измереиия износа ииструмента включает в себя датчик изиоса 6 (акселерометр), выход которого соединен с предваритгльпым избирател1 ным усилителем 18. Выход этого усилителя через слмматор соединен с усилите.тем 19 с регулируе: 1ым коэффициентом усиления. Выход си;п тсля 19 соединен с двумя п а р a.i л е л ьн ы ми а кти вн ы м и узкой о л о: н ы ми фильтрами 20 и 21, выходы которых включеиы встречно в сумматоре. Одновременно выход фнльтра 21 соедииеи с б.током 22 интегрировапип. Выход же блока 22 через сумматор, куда подается установка Lo, соединен с блоком 23 обратной связи. Выход блока 23 подключен к ссмматору, с которым соединен вход ус1глителя 19. Выход сумматора, входы которого соединены с фильтрами 20, 21, явчяется выходом блока измереиия изиоса инструмента. Он соединен со входом блока измерения приращения инструмента за время т, который включает в себя блок 24 задержки и Г)ычита1он,1,ий блок 25. Причем выход блока изл1ерения износа ииструмепта соедине г одновремепно с блоком 24 и с выч11таюн;им блоi;oM 25. Выход выч1гга1оп1его блока 25, входы которого соединены с блоком и выходом блока измерения изиоса инструмента, через сум 1атор, куда подается уставка Ло, соедигеи с преобразователем 28, управля1оп1им ириводом 27 главиого движения.

Предлагаемое стройство работает следуюИ1им образом.

В ходе обработки происходят вариапин сил резання и изменяется износ режуи1,его инстру еита. Датчик 5 радиальной составляющей силы резания посылает информацию la CVMматор рег лировання перемещений СПИД, где его сигнал сравнивается с заданнем осевого давления Ро, и вырабатывается сигнал отклонения, который усиливается магнитным тилителем 12 н нреобразователем 16 в уиравляюпгий сигнал привода подачи 17. Одиовременно датчик вибраний ннструмента (акселерометр) 6 носылает информапню в блок измереиия износа инструмента. При этом изиос инструмента определяется в результате анализа спектра вибраиий режущего инстрхчмента.

Блок измерения изиоса ииструмента работает следучощи.м образом. Сигнал датчика 6 усиливается предварктельиым усилителем 18, иричем из всего спекгра вибраний выделяется иаиболее информативный участок, так как в областн низких частот сигнал защумлен вибраниями неуравиовешеиных масс станка, вибрациями иеремепдения суппорта и др. (в случае выделяется область 500 гн - 50 кги). Выделенный участок усиливается усилителем 19 с регулируемым коэффипиеитом усилеиия и затем разделяется активными фильтрамн 20 и 21 на низкочастотную и высокочастотную части. Далее соотнощеиие этих частей сравннвается в сумматоре, где выходы фильтров 20, 21 включены встречно. Вариации режимов резания (особеино скорости) приводят к из.менеиию всех уровней спектра, поэтому в б..10ке измерения изиоса Г1ред смотрена стабилизаиия интегральной ссставляюи1ей сиектра иижиих частот, для чего сигнал с выхода фильтра 21 через блок 22 интегрирования и сумматор, иодается уставка Lo, постунает па б.чок 23 обратной связи, а затем на сумматор, с которым связан вход усилителя 19. Тем самым измеияется коэффициент его усиления н нроисходнт стабилизания максимального уровня сигна.та на 1 ыходе. В.ток 22 интегрирования служит л.тя устранения случайиых ф,туктуаций, время его интегрирования иа несколько норядков меньще времени износа. Сиг)1ал, по. ученный на выходе сумматора, li котором вк.почены встречно выходы ()ильтров 20 и 21, песет ииформаипю об износе иисгр -мента i,,. Этот сигна.т одповремеиио иост иает на вход блока измсреиия ирираи1ения износа и в с Мматор контура регулирования унругих неремеп ений СПИД. В с мматоре сигнал можно рассмагривать как коррекпию задания осевого дазлеиия Ро образом, что увеличение износа приводит к уменьшеиик; Ро, Последнее обстоятельство вызывает уменьн1епие упругих дефор.1аний эле.ме1ггов стайка и перемеп.ение зоны ре.зання иа величину износа, т. е. у;гсличение точтгости обработки. Сигнал L/,, иостуиивщий иа вьнпггающий блок 25. сравппвается в пем с сигналом Ui,, поступивHJHM через 24 задержки, где примеиен элемепт чистого запаздывания на вре.мя т. Тем самым выио.) онераиия hit) - -/г (/- т) A/f, где /г-величина износа иистрлмента. Скорость глар.иого движения будет оптимальной в том с,, если скорость износа инструмента также будет оптимальной.

.-,dfi

Для определения скорости износа - приdt

меняется нриГхшжениое значение в коиечных

Д/2„

разностях . Выоираем достаточно малое

значение А г т.Тогда скорость износа онределяется как

Л (t) - h(t--) Д/г

Именно такой сигнал формируется на выходе блока 25, который далее сравнивается с уставкой скорости износа Ло и подается на нреобразователь 26, управляющий приводом 27 главного движения. Том самым изменяется г.чавный фактор, онргделяющнй cooTfioHjeHHe скорость износа - скорость резания, то есть устанавливается оптимальный режим, соотвгтств -юп1ий наибольшей нроизводнтельн:к-т;1 обработки.

Система для автоматического управления нронессом резания на обрабатываюн1ем станке, снабженная конту;)ом регулирования пругих перемен1ений системы СПИД и регулируемым приводом главного движения, о т л ич а К) И1 а я с я тем, что, с ие,1ыо увеличения точности и нроизводитетьгости процесса обработки, в систем} введено N стройство для определения износа инструмента с блоком измерения нриращенля износа, связывающее KOHTvp регулирования упругих неремещеи1 Й системы СП11Д и рег лир емый привод главиого движения, причем )ыхо.д хттройства для определения износа нн.трумента соединен с задаюнтим стройством контура рег лирования упругих перемен1ений и через блок измерения 1 риран;,ения износа с задающш устpoiicTiK)M рег Л1;р емого главного д: :жеи1 я., а блок измерения прир-ицения нзодерж1гг элемент задержки, сигналы с л выхода котопого подключены встречс:п 5; |ству д 1я определения износа пн

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения износа инструмента | 1974 |

|

SU484939A1 |

| Устройство для измерения скоростиизНОСА иНСТРуМЕНТА | 1977 |

|

SU849044A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для контроля выходных параметров процесса резания | 1980 |

|

SU921689A1 |

| Способ оценки износа сверла на металлорежущих станках | 1984 |

|

SU1310690A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Фазовая система программного управления | 1980 |

|

SU920639A2 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

7г/5,

Авторы

Даты

1976-03-30—Публикация

1974-04-05—Подача