нирования и уплотнения, приводящие к обр зованию активных комплексов, обладающих повыщенной реакционной способностью по сравнению с реакционной способностью фенола. Полученный состав стабилен при хранении даже при температурах 40 150°С. Сплав кубового остатка дифенилолпропана с фенолом используют для получения фенолформальдегидной смолы по следующей технологии. В вакуум-варочный аппарат, снабженны якорной мешалкой, емкостью 5 м загружают сырье по следующей рецептуре (ввес.ч Фенол63,2-66,6

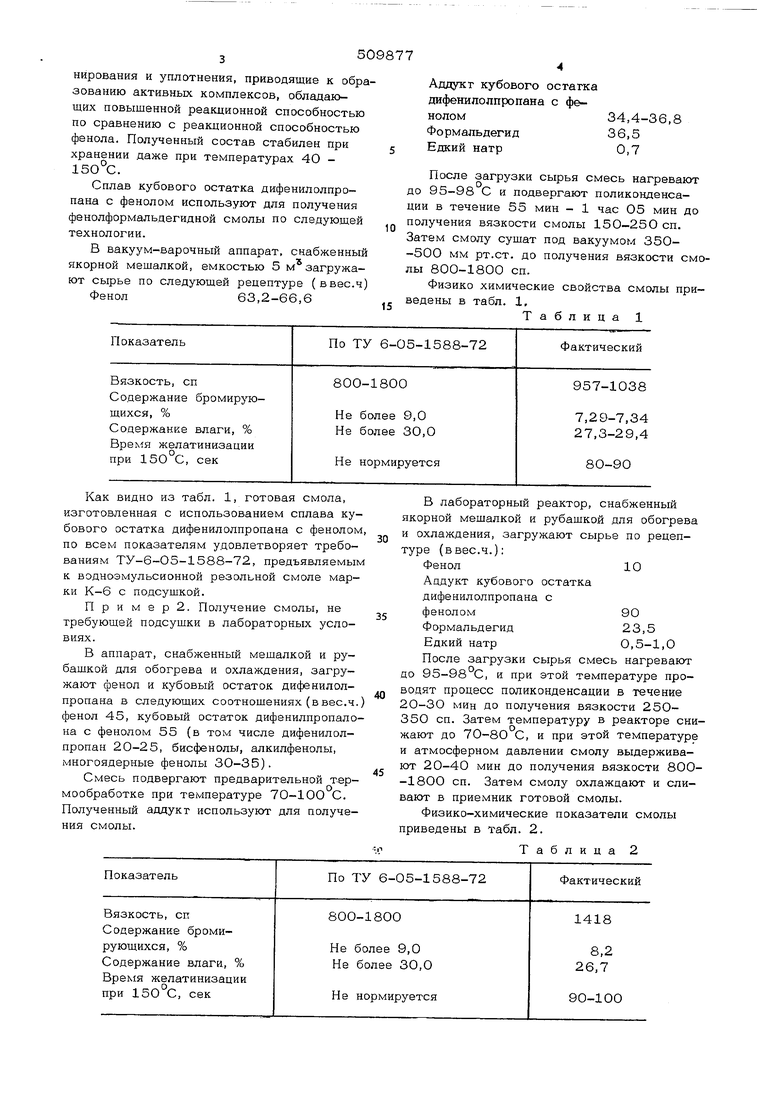

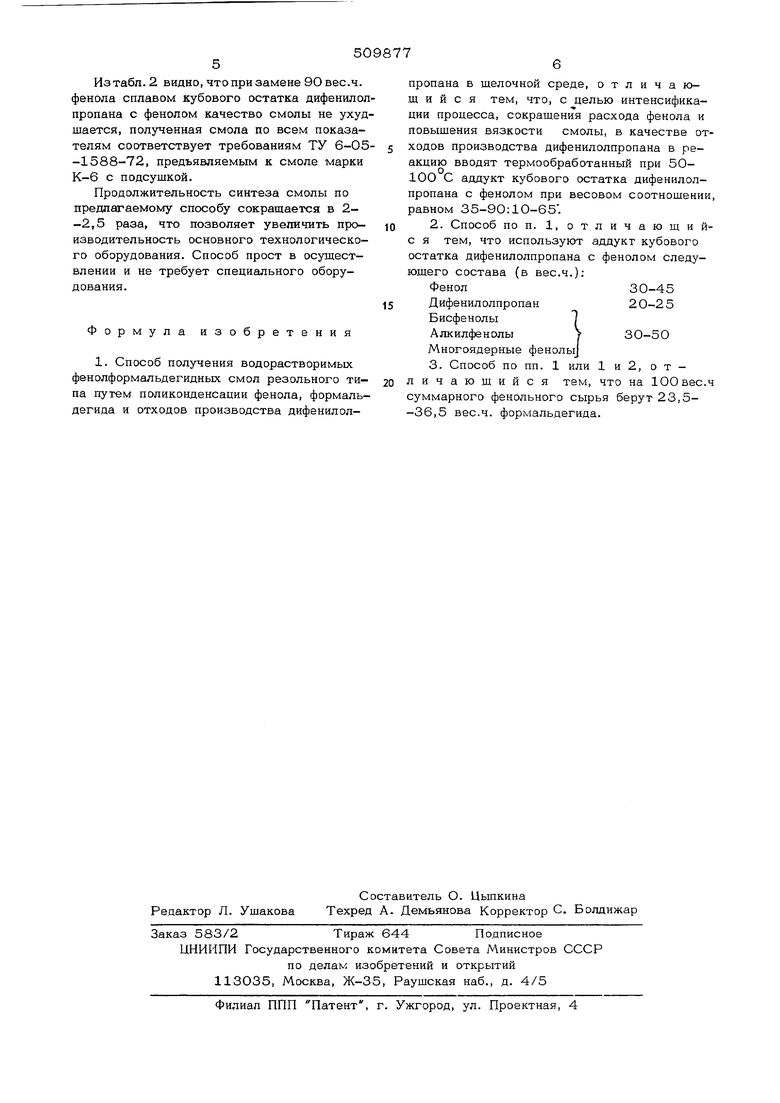

По ТУ 6-05-1588-72

Показатель

800-1800

Не более 9,0 Не более 30,0

Не нормируется

Как видно из табл. 1, готовая смола, изготовленная с использованием сплава кубового остатка дифенилолпропана с фенолом по всем показателям удовлетворяет требованиям ТУ-в-О5-1588-72, предъявляемым к водноэмульсионной резольной смоле марки К-в с подсушкой.

П р и м а р 2. Получение смолы, не требующей подсушки в лабораторных условиях.

В аппарат, снабженный мешалкой и рубашкой для обогрева и охлаждения, загружают фенол и кубовый остаток дифенилолпропана в следующих соотношениях (ввес.ч. фенол 45, кубовый остаток дифенилпропалона с фенолом 55 (в том числе дифенилолпропан 20-25, бисфенолы, алкилфенолы, многоядерные фенолы 30-35).

Смесь подвергают предварительной термообработке при температуре 70-100 С. Полученный аддукт используют для получения смолы.

По ТУ 6-05-1588-72

Показатель

800-1800

Не более 9,0 % Не более 30,0 и

Не нормируется

Фактический

957-1038

7,29-7,34 27,3-29,4

8О-90

В лабораторный реактор, снабженный якорной мешалкой и рубашкой для обогрева и охлаждения, загружают сырье по рецептуре (в вес.ч.):

Фенол10

Ацдукт кубового остатка дифенилолпропана с фенолом90

Формальдегид23,5

Едкий натр0,5-1,0

После загрузки сырья смесь нагревают до 95-98°С, и при этой температуре проводят процесс поликонденсации в течение 20-ЗО мин до получения вязкости 25О350 СП. Затем температуру в реакторе снижают до 70-80°С, и при этой температуре и атмосферном давлении смолу выдерживают 20-40 мин до получения вязкости 800-18ОО СП. Затем смолу охлаждают и сливают в приемник готовой смолы.

Физико-химические показатели смолы приведены в табл. 2.

Таблица 2

Фактический

1418

8,2 26,7

90-100 Аддукт кубового остагка дифенилоппропана с фенолом34,4-36,8 Формальдегид36,5 Едкий натр0,7 После загрузки сырья смесь нагревают до 95-98 С и подвергают поликонденсации в течение 55 мин - 1 час 05 мин до получения вязкости смолы 150-250 сп. Затем смолу сущат под вакуумом 350-500 мм рт.ст. до получения вязкости смолы 800-1800 СП. Физико химические свойства смолы приведены в табл. 1, Таблица 1

Из табл. 2 видно, что при замене 9Овес.ч. фенола сплавом кубового остатка дифенилолпропана с фенолом качество смолы не ухудшается, полученная смола по всем показателям соответствует требованиям ТУ 6-05- s -1588-72, предъявляемым к смоле марки К-6 с подсушкой. Продолжительность синтеза смолы по предлагаемому способу сокращается в 2-2,5 раза, что позволяет увеличить производительность основного технологического оборудования. Способ прост в осуществлении и не требует специального оборудования. Формула изобретения 1. Способ получения водорастворимых фенолформальдегидных смол резольного типа путем поликонденсации фенола, формальдегида и отходов производства дифенилолпропана в щелочной среде, о т л и ч а ющ и и с я тем, что, с целью интенсификации процесса, сокращения расхода фенола и повышения вязкости смолы, в качестве отходов производства дифенилолпропана в реакцию вводят термообработанный при 50100 С аддукт кубового остатка дифенилолпропана с фенолом при весовом соотношении, равном 35-90:10-65. 2.Способ по п. 1, отличающийс я тем, что используют аддукт кубового остатка дифенилолпропана с фенолом следующего состава (в вес.ч.): Фенол30-45 Дифенилолпропан20-25 Бисфенолы1 Алкилфенолы ЗО-50 Многоядерные фенолы 3.Способ по пп. 1 или 1 и 2, о т личающийся тем, что на ЮОвес.ч суммарного фенольного сырья берут 23,5-36,5 вес.ч. формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2028314C1 |

| СИНТЕТИЧЕСКОЕ СМОЛЯНОЕ СВЯЗУЮЩЕЕ, ОТВЕРЖДАЕМОЕ КИСЛОТНЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В ХОЛОДНОЙ ОСНАСТКЕ | 1992 |

|

RU2044589C1 |

| Способ получения резольной фенолформальдегидной смолы | 1980 |

|

SU952869A1 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1981 |

|

SU954396A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

Авторы

Даты

1976-04-05—Публикация

1973-10-18—Подача