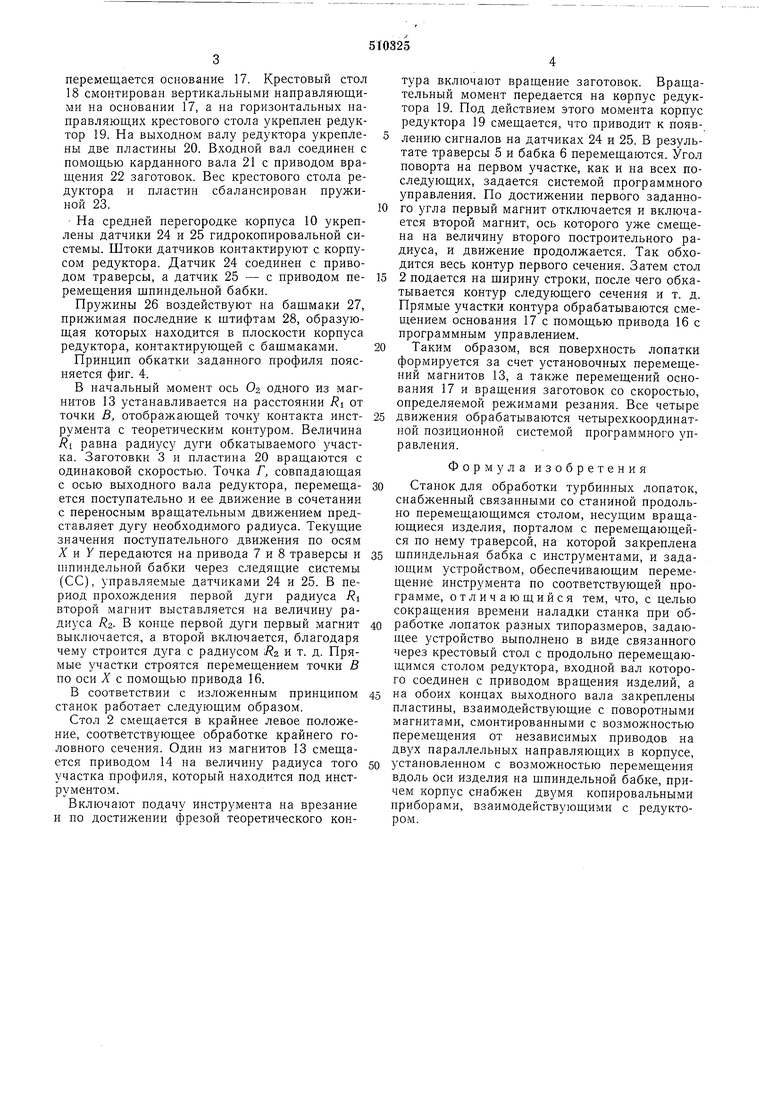

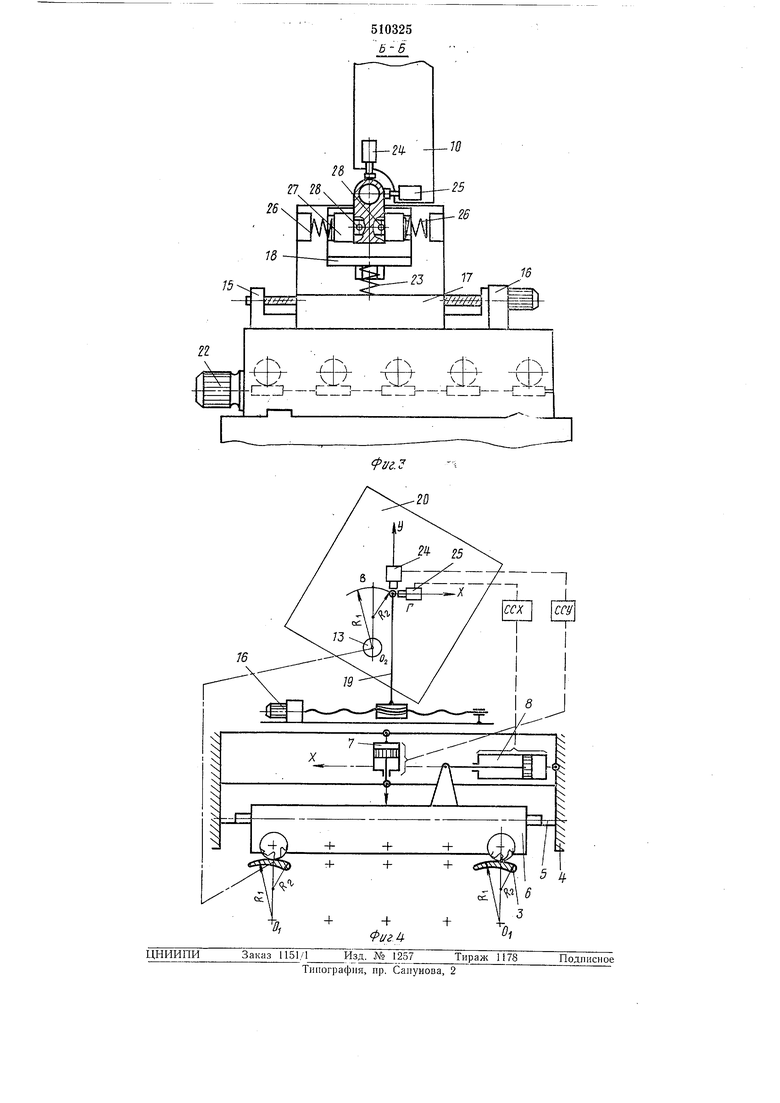

перемещается основание 17. Крестовый стол 18 смонтирован вертикальными направляющими на основании 17, а на горизонтальных направляющих крестового стола укреплен редуктор 19. На выходном валу редуктора укреплены две пластины 20. Входной вал соединен с помощью карданного вала 21 с приводом вращения 22 заготовок. Вес крестового стола редуктора и пластин сбалансирован пружиной 23.

На средней перегородке корпуса 10 укреплены датчики 24 и 25 гидрокопировальной системы. Штоки датчиков контактируют с корпусом редуктора. Датчик 24 соединен с приводом траверсы, а датчик 25 - с приводом перемещения щпиндельпой бабки.

Пружины 26 воздействуют на бащмаки 27, прижимая последние к штифтам 28, образующая которых находится в плоскости корпуса редуктора, контактирующей с башмаками.

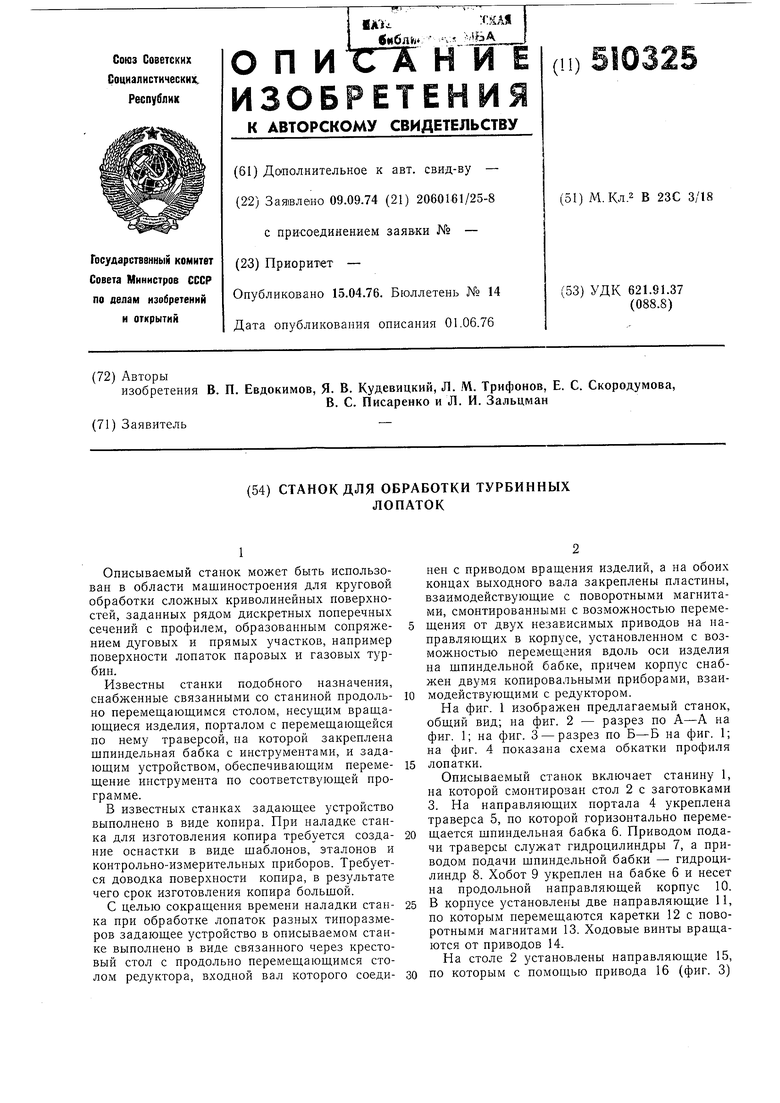

Нринцип обкатки заданного профиля поясняется фиг. 4.

В начальный момент ось Oz одного из магнитов 13 устанавливается на расстоянии Ri от точки В, отображающей точку контакта инструмента с теоретическим контуром. Величина 1 равна радиусу дуги обкатываемого участка. Заготовки 3 и пластина 20 вращаются с одинаковой скоростью. Точка Г, совпадающая с осью выходного вала редуктора, перемещается поступательно и ее движение в сочетании с переносным вращательным движением представляет дугу необходимого радиуса. Текущие значения поступательного движения по осям X и Y передаются на привода 7 и 8 траверсы и шпиндельной бабки через следящие системы (СС), управляемые датчиками 24 и 25. В период прохождения первой дуги радиуса Ri второй магнит выставляется на величину радиуса . В конце первой дуги первый магнит выключается, а второй включается, благодаря чему строится дуга с радиусом Rz и т. д. Прямые участки строятся перемещением точки В по оси X с помощью привода 16.

В соответствии с изложенным принципом станок работает следующим образом.

Стол 2 смещается в крайнее левое положение, соответствующее обработке крайнего головного сечения. Один из магнитов 13 смещается приводом 14 на величину радиуса того участка профиля, который находится под инструментом.

Включают подачу инструмента на врезание и по достижении фрезой теоретического контура включают вращение заготовок. Вращательный момент передается на корпус редуктора 19. Под действием этого момента корпус редуктора 19 смещается, что приводит к появлению сигналов на датчиках 24 и 25. В результате траверсы 5 и бабка 6 перемещаются. Угол поворта на первом участке, как и на всех последующих, задается системой программного управления. По достижении первого заданного угла первый магнит отключается и включается второй магнит, ось которого уже смещена на величину второго построительного радиуса, и движение продолжается. Так обходится весь контур первого сечения. Затем стол

2 подается на ширину строки, после чего обкатывается контур следующего сечения и т. д. Прямые участки контура обрабатываются смещением основания 17 с помощью привода 16 с программным управлением.

Таким образом, вся поверхность лопатки формируется за счет установочных перемещений магнитов 13, а также перемещений основания 17 и вращения заготовок со скоростью, определяемой режимами резания. Все четыре

движения обрабатываются четырехкоординатной позиционной системой программного управления.

Формула изобретения

Станок для обработки турбинных лопаток, снабженный связанными со станиной продольно перемещающимся столом, несущим вращающиеся изделия, порталом с перемещающейся по нему траверсой, на которой закреплена

шпиндельная бабка с инструментами, и задающим устройством, обеспечивающим перемещение инструмента по соответствующей программе, отличающийся тем, что, с целью сокращения времени наладки станка при обработке лопаток разных типоразмеров, задающее устройство выполнено в виде связанного через крестовый стол с продольно перемещающимся столом редуктора, входной вал которого соединен с приводом вращения изделий, а

на обоих концах выходного вала закреплены пластины, взаимодействующие с поворотными магнитами, смонтированными с возможностью перемещения от независимых приводов на двух параллельных направляющих в корпусе,

установленном с возможностью перемещения вдоль оси изделия на шпиндельной бабке, причем корпус снабжен двумя копировальными приборами, взаимодействующими с редуктором.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| Широкоуниверсальный фрезерный станок | 1990 |

|

SU1780939A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1970 |

|

SU268932A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| ТОКАРНО-ФРЕЗЕРНЫЙ ЦЕНТР ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2532623C1 |

| Токарный автомат | 1986 |

|

SU1393529A1 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

Авторы

Даты

1976-04-15—Публикация

1974-09-09—Подача