Известны станки для обработки кольцевого желоба, имеющего в диаметральном сечении форму дуги окружности, в Которых бабка изделия или рабочая головка установлена на крестовом столе, перемещаемом посредством кулисы, камень которой с поводком, ведущим стол, взаимодействует с кулакой, приводимым в движение, согласованное с движением изделия.

Цель изобретения - повыщение производительнОСти и качества обработки, а также обеспечение обработки не только вращающимся, но и невращающимся инструментом.

С этой целью кулиса выполнена поворотной гфи каждом обороте изделия на угол, соответствующий щирине обрабатываемого за один оборот изделия кольцевого пояска.

Привод поворота кулисы выполнен в виде храпового механизма, кинематически связанного с приводом вращения изделия и согласо:ванного с последним таким образом, что поворот кулисы происходит в то время, когда .инструмент находится вне подлежащей обработке расширенной, части желоба (кармане), охватывающей сектор изделия с центральным углом 90-110°.

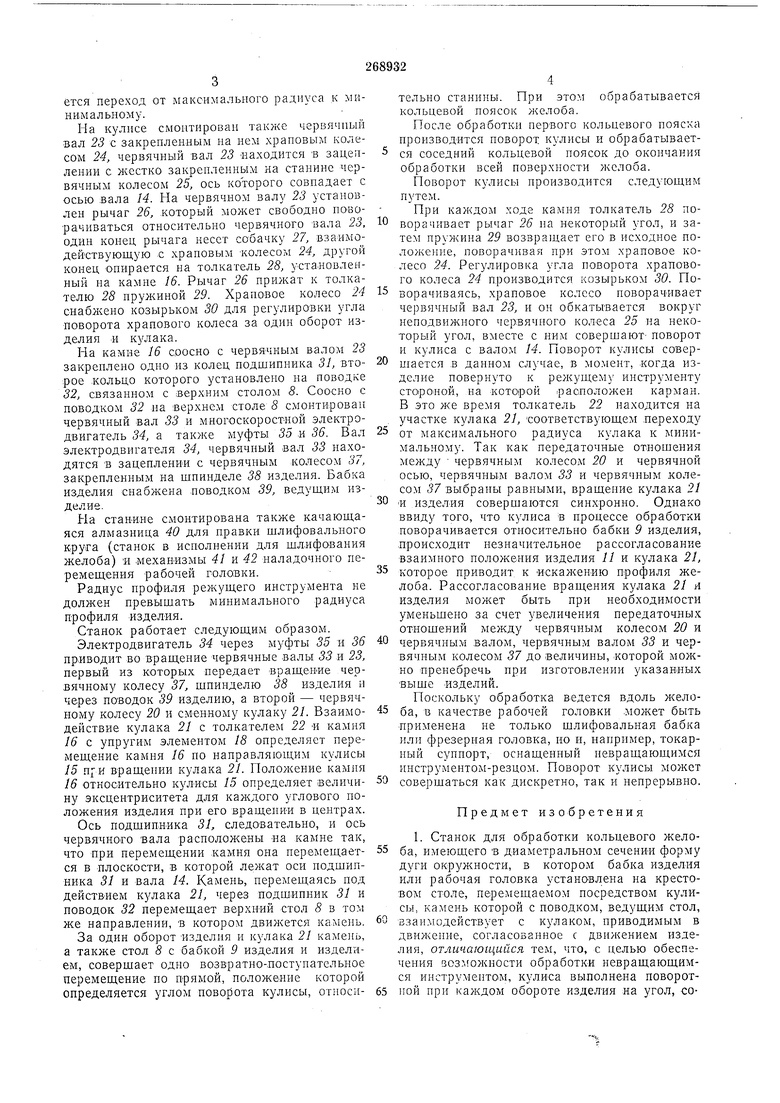

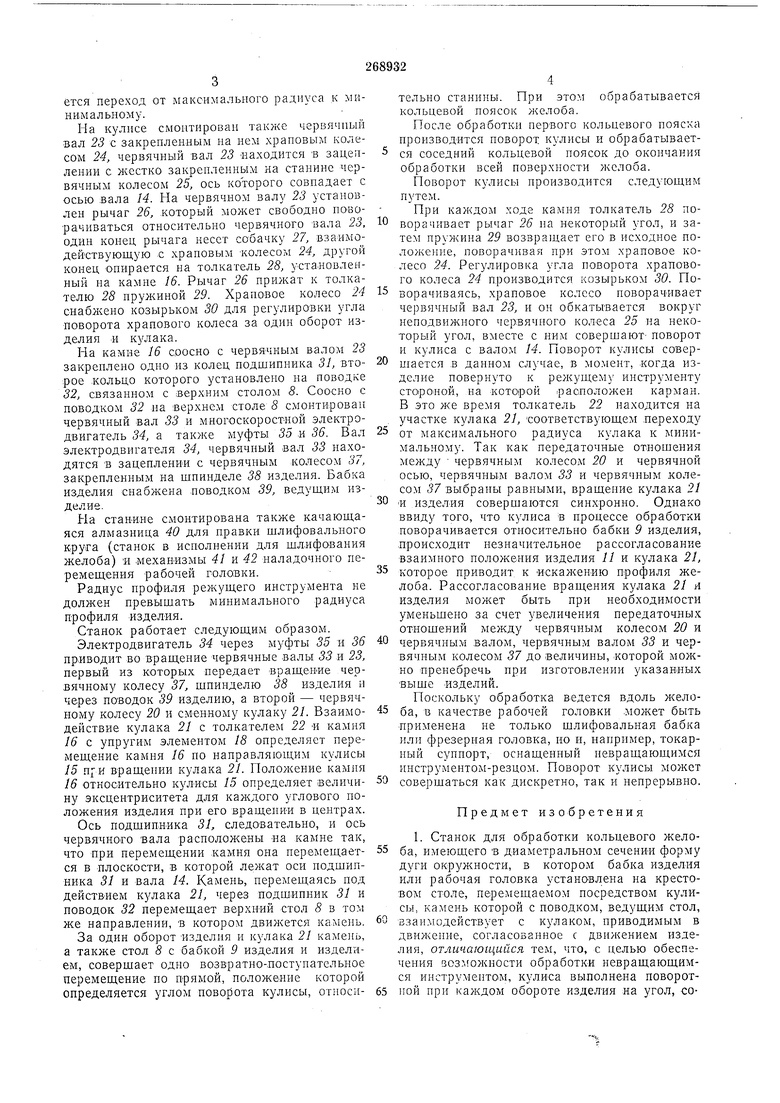

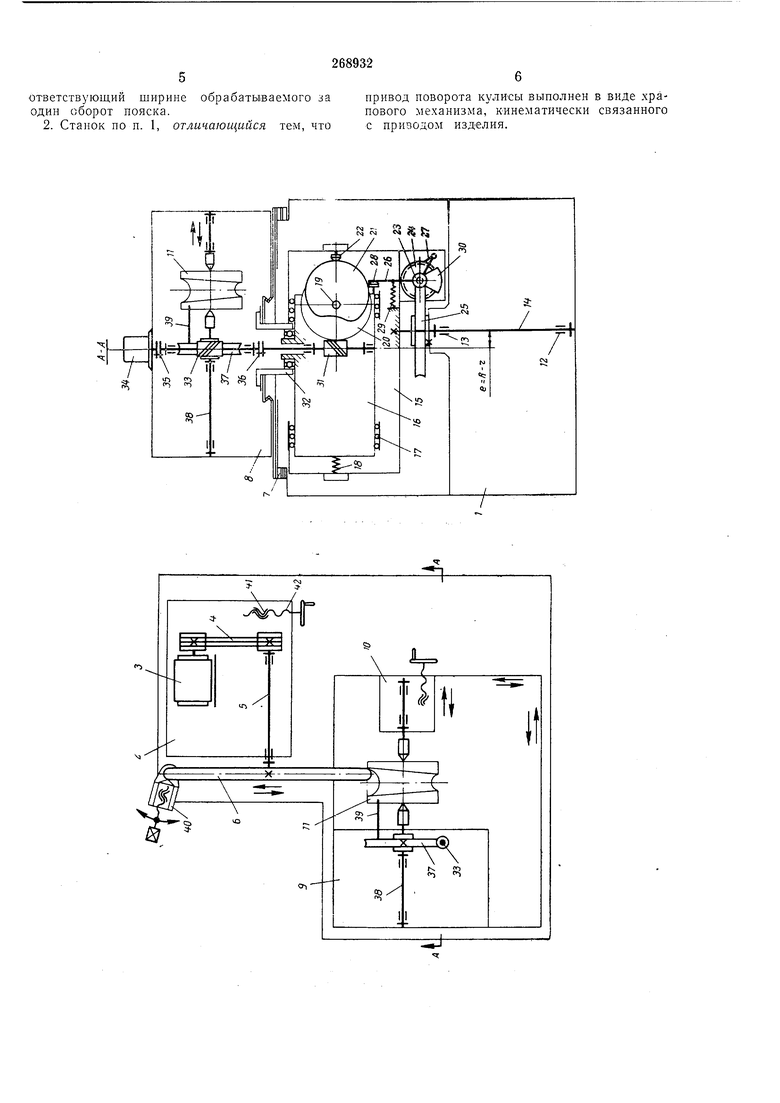

Па чертеже показан предлагаемый станок.

щпинделелг 5, несущим режущий инструмент 6 (в данном случае щлифовальный круг). Рабочая головка выполнена подвижной в направлении, перпендикллярном оси шпинделя изделия.

Па направляющих станины установлен кре-стовый стол, состоящий из нижнего стола 7 и верхнего 8, имеющего две степени свободы перемещений в горизонтальной плоскости. Па верхнел столе закреплены бабка 9 изделия и задняя бабка 10, несущие обрабатываемое и.чделие //.

В станине и в подщипниках 12 и 13 установлен массивный вертикальный вал 14, на котором закреплена кулиса 15 с камнем 16, перемещающимся в радиальных направляющих 17 кулисы. Камень кулисы подпрул инен упругим элементом 18. В камне смонтирован валик 19, на котором установлены жестко связанные между собой, червячное колесо 20, на.ходящееся в зацеплении с червячным валом, ось которого параллельна оси вала 14, и сменный кулак 21, взаимодействующий с толкателем 22, установленным на кулисе. Профиль кулака 21 выполнен по тому же закону, по которому изменяется величина радиуса желоба ио длине желоба (имеет профиль, аналогичный профилю так называемого «гребня желоба в радиальном сечении), а на участке, где желоб отсутствует (карман), на кулаке имеется переход от максимального радиуса к минимальному.

На кулисе смонтирован также червячный вал 23 с закренленным на нем храповым колесом 24, червячный вал 23 находится в зацепленни с жестко закренленным на станине червячным колесом 25, ось которого совпадает с осью вала 14. На червячном валу 23 установлен рычаг 26, который может свободно поворачнваться относительно червячного вала 23, один конец рычага несет собачку 27, взаимодействующую с храповым колесом 24, другой конец опирается на толкатель 28, установленный на камне 16. Рычаг 26 прнжат к толкателю 28 пружиной 29. Храповое колесо 24 снабжено козырьком 30 для регулировки угла поворота храпового колеса за один оборот изделия и кулака.

На камне 16 соосно с червячным валом 23 закреплено одно из колец подшипника 31, второе кольцо которого установлено на поводке 32, связанном с верхним столом 8. Соосно с поводком 32 на верхнем столе 8 смонтирован червячный вал 33 и многоскоростной электродвигатель 34, а также муфты 35 и 36. Вал электродвигателя 34, червячный вал 33 находятся в зацеплении с червячным колесом 37, закрепленным на шпииделе 38 изделия. Бабка изделия снабжена поводком 39, ведущим изделие.

На станине смонтирована также качающаяся алмазпица 40 для правки шлифовального круга (станок в исполнении для шлифования желоба) И механизмы 41 и 42 наладочного перемещения рабочей головки.

Радиус профиля режущего инструмента не должен превышать минимального радиуса профиля изделия.

Станок работает следующим образом.

Электродвигатель 34 через муфты 55 и 36 приводит во вращение червячные валы 55 и 23, первый из которых передает вращение червячному колесу 37, шпинделю 38 изделия и через поводок 39 изделию, а второй - червячному колесу 20 и сменному кулаку 21. Взаимодействие кулака 21 с толкателем 22 и камня 16 с упругим элементом 18 определяет перемещение камня 16 по направляющим кулиеы

вращепии кулака 21. Ноложение камня

16относительно кулисы 15 определяет величину эксцентриситета для углового положения изделия при его вращении в центрах.

Ось подщипйика 31, следовательно, и ось червячного вала расположены на камне так, что при перемещении камня она перемещается в плоскости, в которой лежат оси нодшипника 31 и вала 14. Камень, неремещаясь иод действием кулака 21, через подшипник 31 и поводок 32 перемещает верхний стол 8 в том же направлении, в котором движется камень.

За один оборот изделия и кулака 21 камень, а также стол 8 с бабкой 9 изделия и изделием, соверщает одно возвратно-иоступатсльное перемещение по прямой, положение которой определяется углом поворота кулисы, относительно станины. При этом обрабатывается кольцевой поясок желоба.

После обработки первого кольцевого пояска производится поворот кулисы и обрабатывается соседний кольцевой поясок до окончания обработки всей поверхности желоба.

Поворот кулисы производится следующим путем. При каждом ходе камня толкатель 28 поворачивает рычаг 26 на некоторый угол, и затем пружина 29 возвращает его в исходное положение, поворачивая при этом храповое колесо 24. Регулировка угла поворота храпового колеса 24 производится козырьком 30. Поворачиваясь, .храповое колесо поворачивает червячный вал 23, и он обкатывается вокруг неподвижного червячного колеса 25 на некоторый угол, вместе с ним совершают поворот и кулиса с валом 14. Поворот кулисы совершается в дапном случае, в мо.мент, когда изделие повернуто к режущему инструменту стороной, на которой расположен карман. В это же время толкатель 22 находится на участке кулака 21, соответствующем иереходу

от максимального радиуса кулака к минимальному. Так как передаточные отношения между червячным колесом 20 и червячной осью, червячным валом 55 и червячным колесом 37 выбраны равными, вращение куляка 21

-и изделия совершаются сиихронно. Однако ввиду того, что кулиса в процессе обработки поворачивается относительно бабки 9 изделия, происходит незначительное рассогласование взаимного ноложения изделия .//и кулака 21,

которое приводит к искажению профиля желоба. Рассогласование вращения кулака 21 и изделия может быть при необходимости уменьшено за счет увеличения передаточных отношений между червячным колесом 20 и

червячным валом, червячны.м валом 55 и червячным колесом 57 до величины, которой можно пренебречь при изготовлении указанных выще изделий.

Поскольку обработка ведется вдоль желоба, в качестве рабочей головки .может быть применена не только щлифовальная бабка или фрезерная головка, но и, например, токарный суппорт, оснащенный невращающимся инструментом-резцом. Поворот кулисы может

соверщаться как дискретно, так и непрерывно.

Предмет изобретения

1. Станок для обработки кольцевого желоба, имеющего в диаметральном сечении форму дуги окружности, в котором бабка изделия или рабочая головка установлена на крестовом столе, перемещаемом посредством кулисы, камень которой с поводком, ведущим стол, взаимодействует с кулаком, приводимым в движение, согласованное с движением изделия, отличающийся тем, что, с целью обеспечения воз:.ожпости обработки невращающимся инструмеитом, кулиса выполнена поворотной прн каждом обороте изделия на угол, со2689325б

ответствующий ширине обрабатываемого за привод поворота кулисы выполнен в виде храодин оборот пояска.пового механизма, кинематически связанного

2. Станок по п. 1, отличающийся тем, чтос приводом изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА РАрОЧрГО ИНСТРУМЕНТА | 1973 |

|

SU384657A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ | 1971 |

|

SU311711A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1808545A1 |

| Устройство для абразивной обработки | 1971 |

|

SU456713A1 |

| СТАНОК ДЛЯ БЕСКОПИРНОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ | 1973 |

|

SU381486A1 |

Даты

1970-01-01—Публикация