1

Изобретение относится к области обработки абразивным инструментом.

Известно устройство для обработки труб, выполненное s виде поворотной обой.мы с укрепленным на ней качающимся рычагом, несущим вращающийся абразивный круг и противовес.

Однако такое устройство не обеспечивает режущему инструменту возможность совершать -плавающие перемещения в радиальном направлении при движении вокруг детали, что необходимо для равномерного снятия металла с поверхности сварного шва.

Цель изобретения - обеспечение качественной зачистки сварных швов в условиях затесненности и трудного достуна в зоне обработки и равномерного снятия металла с поверхности сварного шва.

Для этого устройство снабжено жестко соединенным с обоймой опорным корпусом с установленной в нем поворотной вилкой, ось поворота которой нормальна к оси вращения обоймы, и качающейся вдоль оси обоймы серьгой, при этом один конец рычага, несущий противовес, соединен с качающейся серьгой, а другой через упругий элемент - с поворотной обоймой устройства.

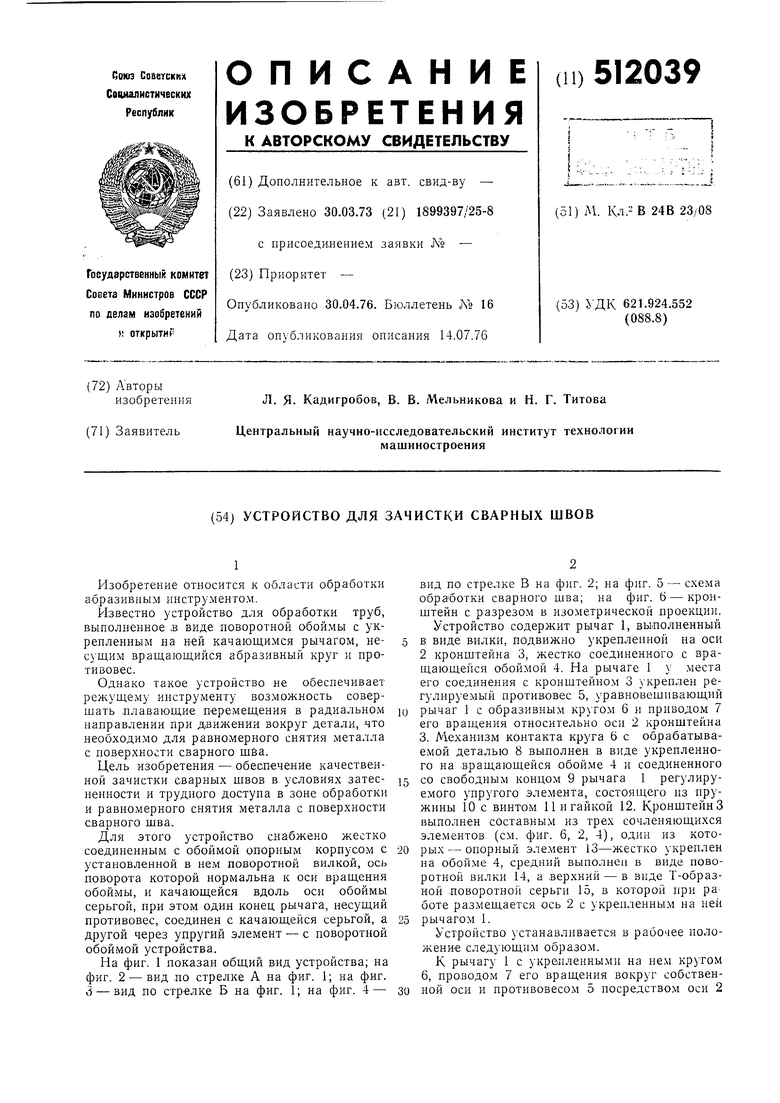

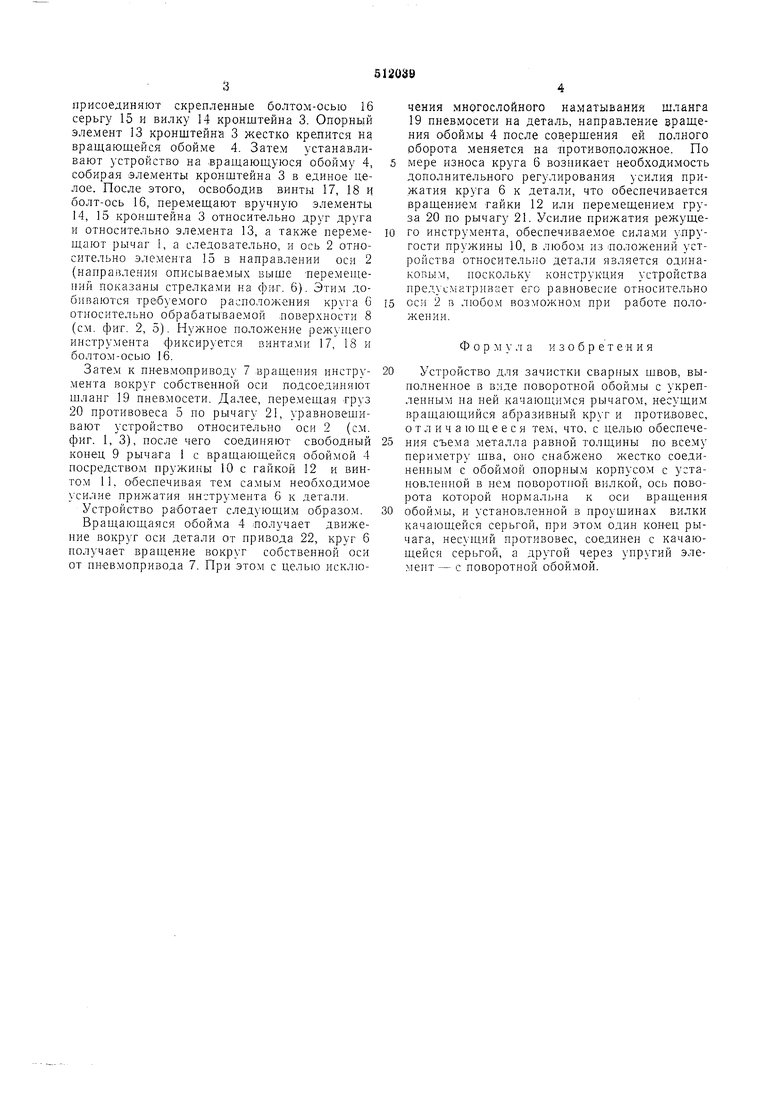

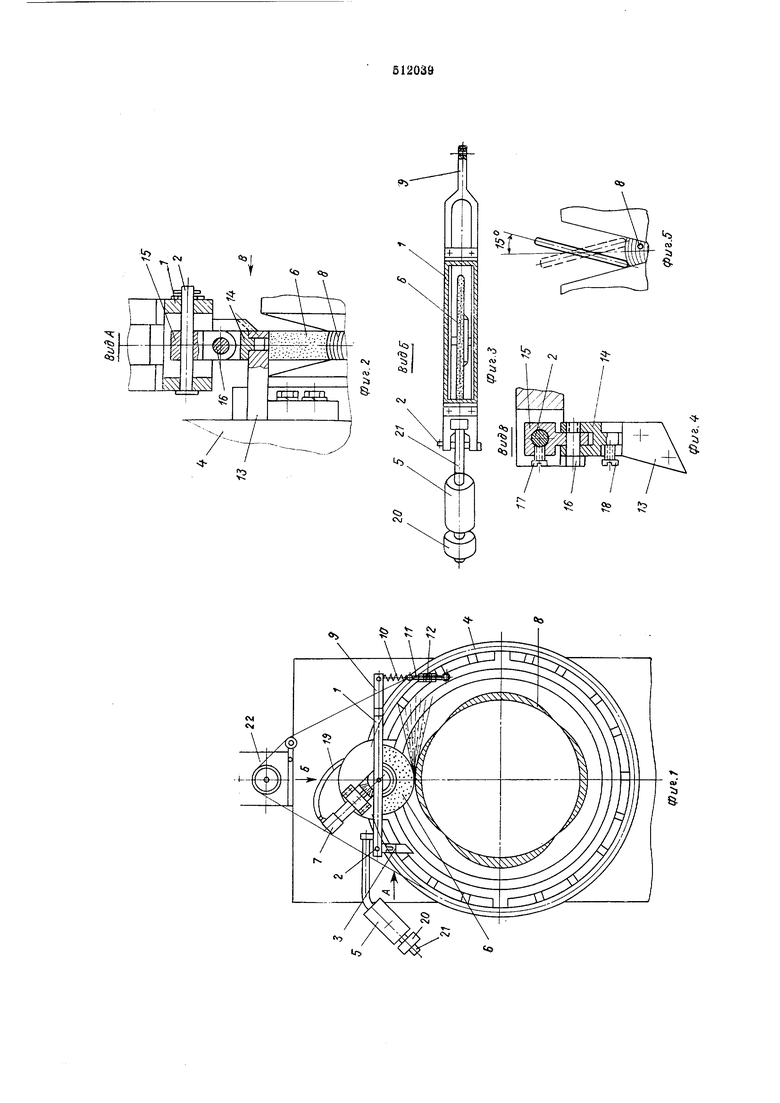

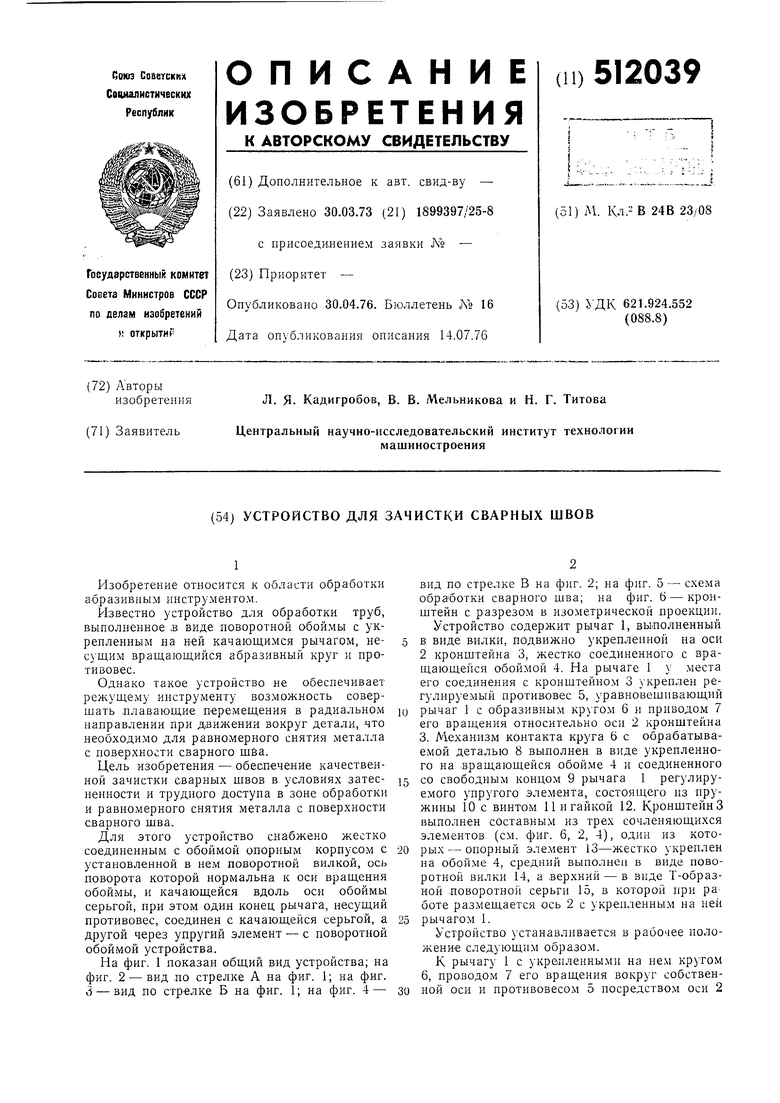

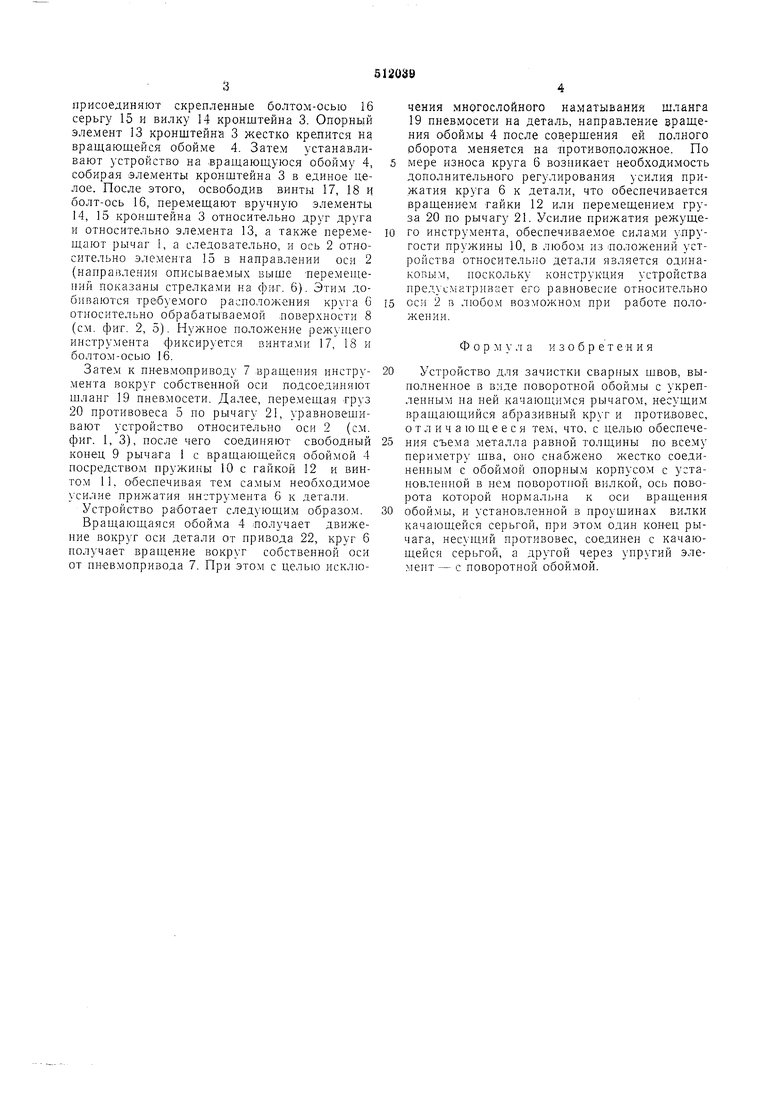

На фиг. 1 показан общий вид устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4-

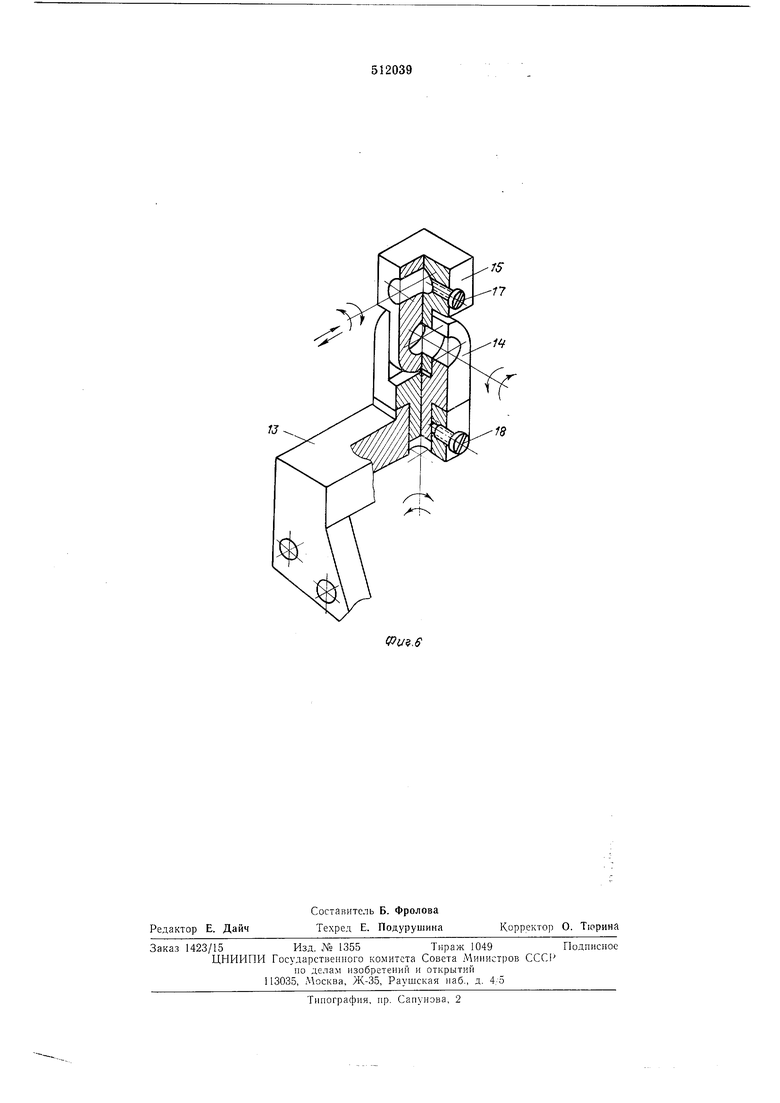

вид по стрелке В на фиг. 2; на фиг. 5 - схема обработки сварного шва; на фиг. 6 - кронштейн с разрезом в изометрической проекции.

Устройство содержит рычаг 1, выполненный в виде вилки, подвижно укрепленной на оси 2 кронштейна 3, жестко соединенного с вращающейся обоймой 4. На рычаге 1 у .места его соединения с кронштейно.м 3 креплен регулируемый противовес 5, уравновешивающий рычаг 1 с образивным кругом 6 и приводом 7 его вращения относительно оси 2 кронштейна 3. Механизм контакта круга 6 с обрабатываемой деталью 8 вылолнен в виде укрепленного на .вращающейся обойме 4 и соединенного со свободным концом 9 рычага 1 регулируе.мого упругого элемента, состоящего из иружины 10 с винтом И и гайкой 12. КронщтейнЗ выполнен составным из трех сочленяющихся элементов (см. фиг. 6, 2, 4), один из которых - опорный элемент 13-жестко укреплен на обой.ме 4, средний выполнен в виде поворотной вилки 14, а верхний - в виде Т-образной .поворотной серьги 15, в которой при ра боте размещается ось 2 с укрепленным на ней рычагом 1.

Устройство устанавливается в рабочее положение следующим образом.

К рычагу 1 с укрепленными на нем кругом 6, про.водом 7 его вращения вокруг собственной оси и противовесом 5 посредством оси 2 присоединяют скрепленные болтом-осью 16 серьгу 15 и вилку 14 кронштейна 3. Опорный элемент 13 кронштейна 3 жестко крепится на вращающейся обойме 4. Затем устанавливают устройство на вращающуюся обойму 4, собирая элементы кронштейна 3 в единое целое. После этого, освободив винты 17, 18 и болт-ось 16, перемещают вручную элементы 14, 15 кронштейна 3 относительно друг друга и относительно элемента 13, а также перемещают рычаг I, а следовательно, и ось 2 относительно элемента 15 в направлении оси 2 (направления описываемых выше перемещений показаны стрелками на фиг. 6). Этим добиваются требуемого расположения круга 6 относительно обрабатываемой .поверхности 8 (см. фиг. 2, 5). Piyжнoe положение режуп1его инструмента фиксируется винтами 17, 18 и болтом-осью 16. Затем к пневмоприводу 7 вращения инструмента вокруг собственной оси подсоединяют шланг 19 пневмосети. Далее, перемещая груз 20 противовеса 5 по рычагу 21, уравновешивают устройство относительно оси 2 (см. фиг. 1, 3), после чего соединяют свободный конец 9 рычага 1 с вращающейся обоймой 4 посредством пружины 10 с гайкой 12 и винтом 11, обеспечивая тем самым необходимое усилие прижатия инструмента 6 к детали. Устройство работает следующим образо.м. Вращающаяся Обойма 4 получает движение вокруг оси детали от привода 22, круг 6 получает враидение вокруг собственной оси от пневмопривода 7. При этом с целью исключения многослойного наматывания шланга 19 пневмосети на деталь, направление вращения обоймы 4 после совершения ей полного оборота меняется на противоположное. По мере износа круга 6 возникает необходимость дополнительного регулирования усилия прижатия круга 6 к детали, что обеспечивается вращением гайки 12 или перемещением груза 20 по рычагу 21. Усилие прижатия режущего инструмента, обеспечиваемое силами упругости пружины 10, в любом из Положений устройства относительно детали является одинаковым, поскольку конструкция устройства предусматривает его равновесие относительно оси 2 в любом возможном при работе положении. Формула изобретения Устройство для зачистки сварных швов, выполненное в виде поворотной обоймы с укрепленным на ней качающимся рычагом, несущим врапдающийся абразивный круг и противовес, отличающееся тем, что, с целью обеспечеПИЯ съема металла равной толщины по всему периметру шва, оно снабжено жестко соединенным с обоймой опорным корпусом с устаповлеппой в нем поворотной вилкой, ось поворота которой нормальна к оси вращения обоймы, и установленной в проушинах вилки качаюшейся серьгой, при это.м один конец рычага, несущий противовес, соединен с качающейся серьгой, а другой через упругий элемент - с поворотной Обоймой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АБРАЗИВНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 1972 |

|

SU347173A1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦАПФ КОНТЕЙНЕРА | 2013 |

|

RU2523378C1 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1985 |

|

SU1234164A2 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Устройство для правки продольной винтообразной скрученности профилей и продольной кривизны | 1976 |

|

SU620307A1 |

| Устройство для зачистки концов труб | 1982 |

|

SU1073078A1 |

| Устройство для транспортирования и подключения электроэлементов к измерительной аппаратуре | 1973 |

|

SU498230A1 |

«

Авторы

Даты

1976-04-30—Публикация

1973-03-30—Подача