1

Известиа система для автоматического управления машиной непрерывной разливки стали по авт. св. № 490091, на пульте которой сосредоточены показывающие приборы и командоаппараты.

Предложенное устройство позволяет повысить качество вьшускаемого металла и производительность машины и согласовать работу элементов системы газорезки и устройства вторичного охлаждения. Особенность системы заключается в там, что блоки управления газорезкой и устройства вторичного охлаждения подключены параллельными связями к датчику, фиксируюш,ему окончание разливки. Переключатели режимов управления этих блоков подсоединены к коммутационно-распределительному устройству пульта управления.

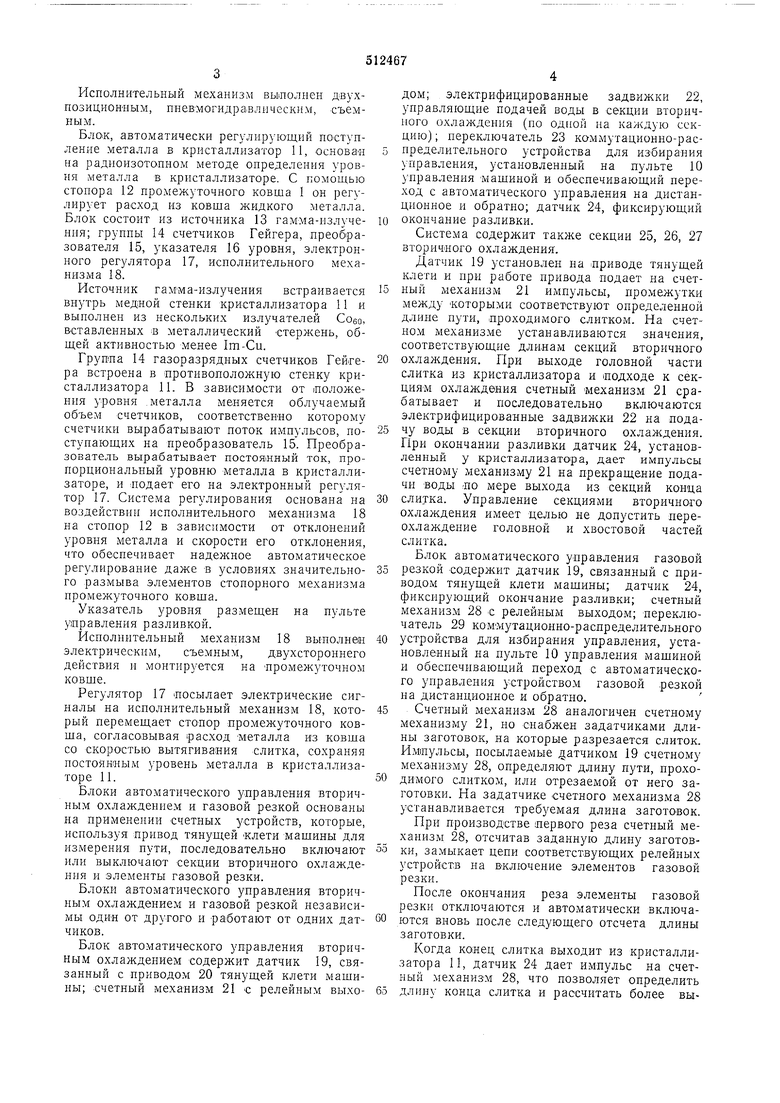

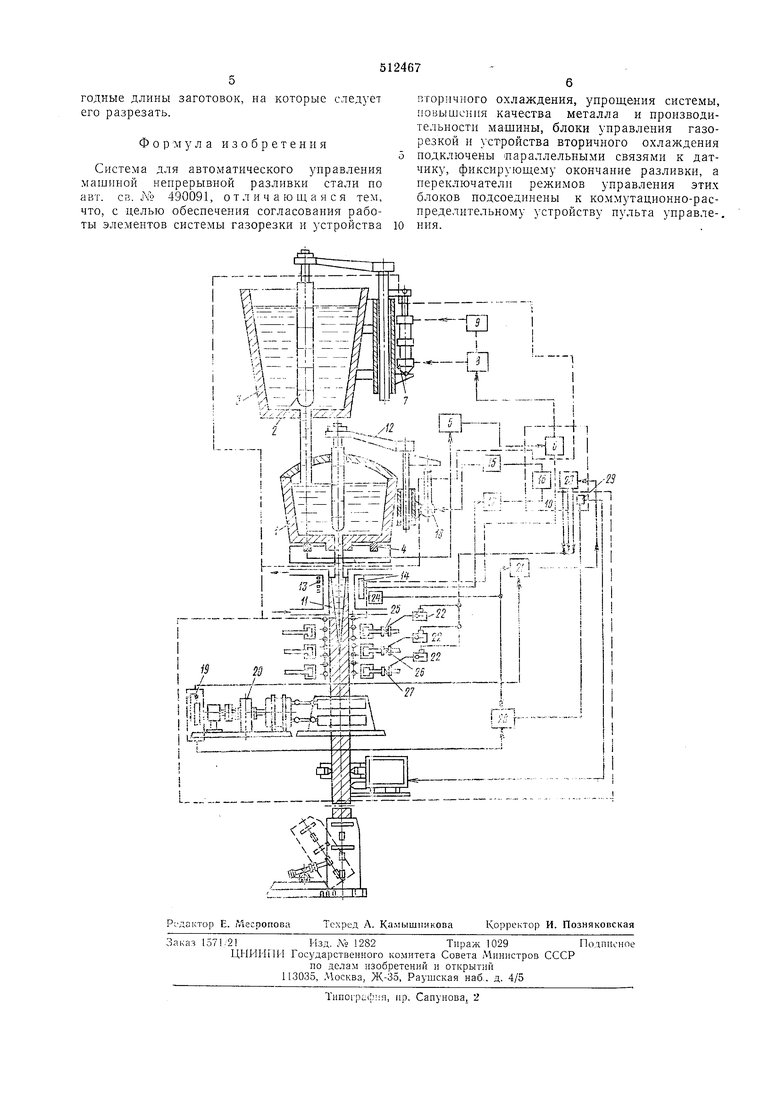

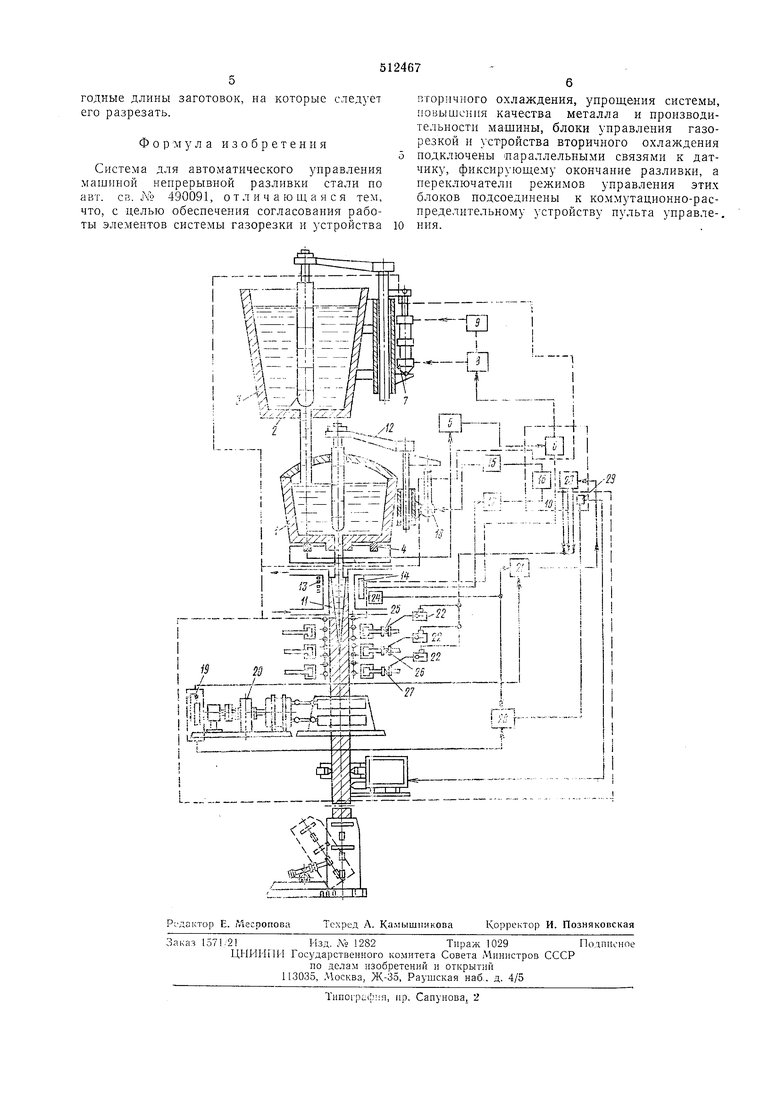

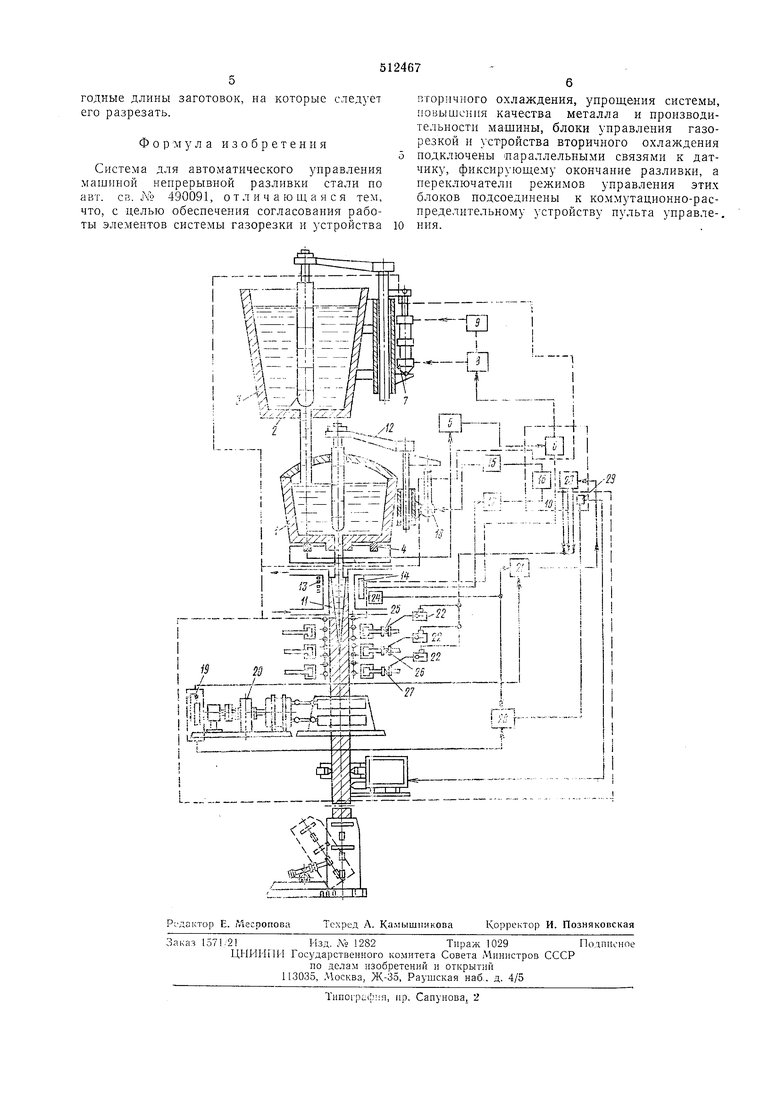

На чертеже представлена блок-схема системы.

Устройство содержит блок, автоматически регулирующий поступление металла из основного сталеразливочного ковша в промежуточный, блок, автоматически регулируюш,ий поступление металла из -промежуточного козша в кристаллизатор, и блоки, автоматически управляющие вторичным охлаждением и газовой резкой.

Блок, автоматически регулирующий поступление металла в промежуточный ковш 1 с

помощью стопора 2 основного сталеразливочного ковша 3, содержит тензометрические преобразователи 4, электронный блок 5, указатель 6 уровня с двухпозиционНым регулятором, встроенным в указатель уровня, пиевмогидравлический исполнительный механизм 7 для зправления стопором с электропиевматическим клапаном 8 и компрессором 9.

Промел уточный ковш 1 устанавливается на три тензометрических преобразователя 4, вмонтированные в подъемно-поворотный стол. Папряженне, возникающее в преобразователях под действием веса ковша с металлом, поступает на электронный блок 5, в котором применена схема автоматического вычитания веса порожнего -промежуточного козша, и после усиления на указатель 6 уровня, размещенный на пульте 10 управления разливкой. Указатель 6 уровня показывает изменения уровня (веса) металла в ковше, имитируя на шкале положение уровня.

Двухиозиционный регулятор позволяет установить желаемую зону колебания уровня. Регулятор посылает электрический сигнал на электропневматический клапан 8, управляющий работой исполнительного механизма 7, Который крепится на основном сталеразливочном ковше 3 и поддерживает посредством стопора 2 уровень металла в Промежуточном ковше 1 в заданных преде.тах.

Р1сполнительный механизм выполнен двухпозиционным, пневмогидра.влическим, съемным.

Бло1К, автоматически регулирующий поступление металла в кристаллизатор 11, основан на радиоизотоином методе определения уровня металла в кристаллизаторе. С помощью стонора 12 промежуточного ковша 1 он регулирует расход из KOBDja жидкого металла. Блок состоит из источника 13 гамма-излучения; группы 14 счетчиков Гейгера, преоб разователя 15, указателя 16 уровня, электронного регулятора 17, исполнительного механизма 18.

Источник гамма-излучеиия встраивается внутрь медной стенки кристаллизатора 11 и выполнен из нескольких излучателей Соео, вставленных в металлический стержень, общей активностью менее Im-Cu.

14 газоразрядных счетчиков Гейгера встроена в противоположную стенку кристаллизатора И. В зависимости от положения уровня .металла меняется облучаемый объем счетчиков, соответственно которому счетчики вырабатывают ноток импульсов, поступающих на преобразователь 15. Преобразователь вырабатывает постоянный ток, пропорциональный уровню металла в кристаллизаторе, и подает его на электронный регулятор 17. Система регулирования основана на воздействии исполнительного механизма 18 на стопор 12 в зависимости от отклонений уровня металла и скорости его отклонения, что обеспечивает надежное автоматическое регулирование даже в условиях значительного размыва элементов стопорного механизма промежуточного ковша.

Указатель уровня размещен на пульте управления разливкой.

Исполнительный механизм 18 выполнен электрическим, съемным, двухстороннего действия и монтируется на промежуточном ковше.

Регулятор 17 посылает электрические сигналы на исполнительный мехаиизм 18, который перемещает стопор промежуточного ковша, согласовывая расход металла из ковша со скоростью вытягивания слитка, сохраняя постоянным уровень металла в кристаллизаторе И.

Блоки автоматического управления вторичным охлаждением и газовой резкой основаны на применении счетных устройств, которые, исиользуя привод тянущей «лети машины для измерения пути, последовательно включают или выключают секции вторичного охлаждения и элементы газовой резки.

Блоки автоматического управления вторичным охлаждением и газовой резкой независимы один от другого и работают от одних датчиков.

Блок автоматического управления вторичным охлаждением содержит датчик 19, связанный с приводом 20 тянущей клети машины; счетный механизм 21 с релейным выходом; электрифицированные задвижки 22, управляющие подачей воды в секции вторичного охлаждения (ио одной на каждую секцию) ; переключатель 23 коммутационно-распределительного устройства для избирания управления, установленный на пульте 10 управления машиной и обеспечивающий переход с авто.матического управления на дистанционное и обратно; датчик 24, фиксирующий

окончание разливки.

Система содержит также секции 25, 26, 27 вторичного охлаждения.

Датчик 19 установлен на приводе тянущей клети и при работе привода подает на счетный механизм 21 импульсы, промежутки между которыми соответствуют определенной длине пути, проходимого слитком. На счетном механизме устанавливаются значения, соответствующие длинам секций вторичного

охлаждения. При выходе головной части слитка из кристаллизатора и подходе к секциям охлаждения счетный механизм 21 срабатывает и последовательно включаются электрифицированные задвижки 22 на подачу воды в секции вторичного охлаждения. При окончании разливки датчик 24, установленный у кристаллизатора, дает импульсы счетному механизму 21 на прекращение подачи воды ло мере выхода из секций конца

слитка. Управление секциями вторичного охлаждения имеет целью не допустить переохлаждение головной и хвостовой частей слитка. Блок автоматического управления газовой

резкой содержит датчик 19, связанный с приводом тянущей клети машины; датчик 24, фиксируюший окончание разливки; счетный механизм 28 с релейным выходом; переключатель 29 коммутационно-распределительного

устройства для избирания управления, установленный на пульте 10 управления машиной и обеспечивающий переход с автоматического управления устройством газовой резкой на дистанционное и обратно.

Счетный механизм 28 аналогичен счетному механизму 21, но снабжен задатчиками длины заготовок, на которые разрезается слиток. Имлульсы, посылаемые датчиком 19 счетному механизму 28, определяют длину пути, проходимого слитком, или отрезаемой от него заготовки. На задатчике счетного механизма 28 устанавливается требуемая длина заготовок. При производстве первого реза счетный мехаиизм 28, отсчитав заданную длину заготовки, замыкает цени соответствующих релейных устройств на включение элементов газовой резки.

После окончания реза элементы газовой резки отключаются и автоматически включаются вновь после следующего отсчета длины заготовки.

Когда конец слитка выходит из кристаллизатора 11, датчик 24 дает импульс на счетный механизм 28, что позволяет определить

длину конца слитка и рассчитать более вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления машиной непрерывной разливки стали | 1962 |

|

SU490091A1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| Устройство для автоматического управления объемной подачей металла в кристаллизатор машины непрерывной разливки стали | 1962 |

|

SU486303A1 |

| ДВУХКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО | 1969 |

|

SU250252A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2105636C1 |

| Способ комплексного анализа параметров машины непрерывного литья заготовок | 2023 |

|

RU2825196C1 |

| Автоматическое устройство для определения массы металла в разливочном ковше установки непрерывной разливки металла | 1984 |

|

SU1168323A1 |

| Система управления непрерывной разливкой жидкого металла | 1974 |

|

SU607643A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ | 1973 |

|

SU400406A1 |

| Способ автоматического регулирования уровня металла в промежуточном ковше машины непрерывного литья заготовки и устройство для осуществления | 1987 |

|

SU1433634A1 |

Авторы

Даты

1976-04-30—Публикация

1963-01-04—Подача