Изобретение относится к автомати- ации производственных процессов в Металлургии pf предназначено для регу рования уровня металла в промежуто jiOM ковше машины непрерывного литья фаготовки.

; Целью изобретения является увели- |гение срока службы шиберного меканиз |ta сталеразливочного ковша и уменьша te энергозатрат на регулирование.

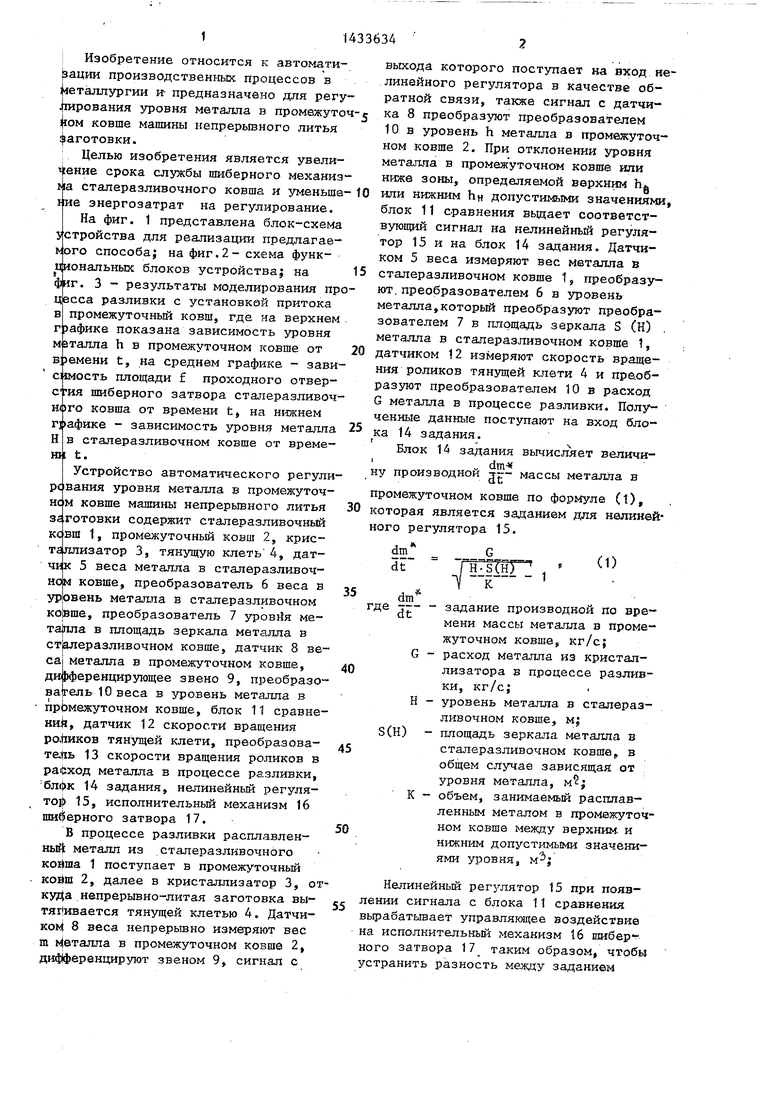

На фиг. 1 представлена блок-схема тройства для реализации предлагае- iro способа} на фиг.2-схема функциональных блоков устройства; на

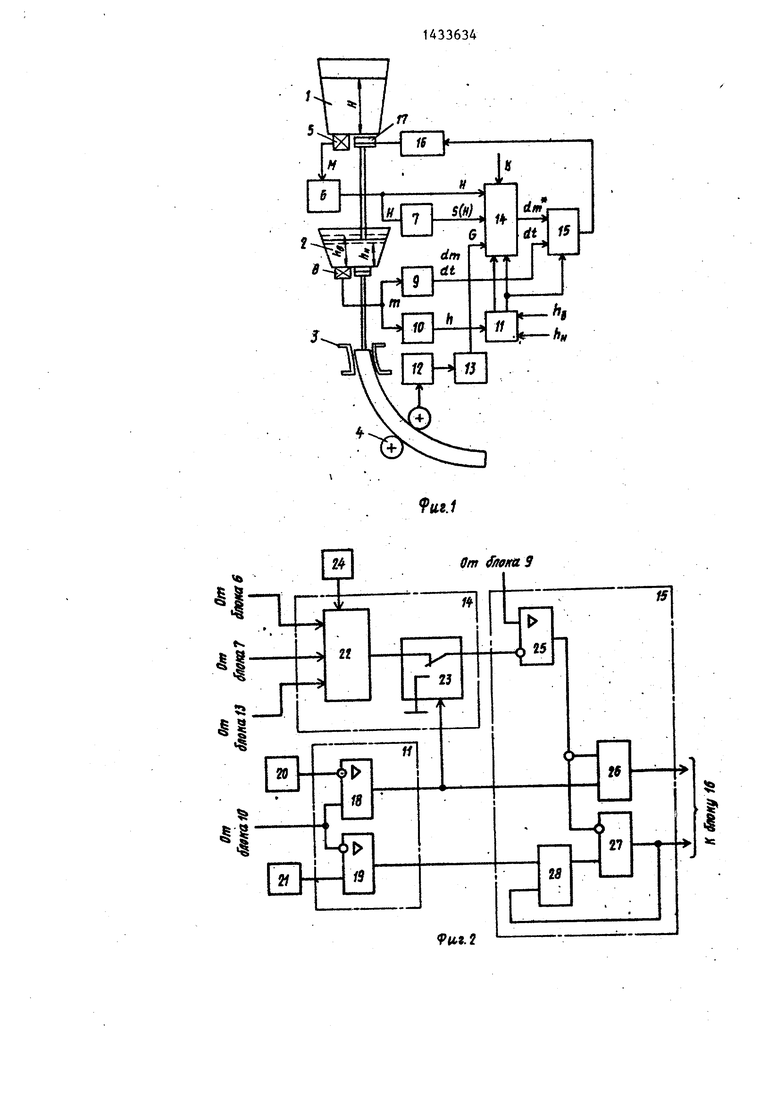

:г. 3 - результаты моделирования пр ц1есса разливки с установкой притока промежуточный ковш, где на верхнем афике показана зависимость уровня м талла h в промежуточном ковше от емени t, на среднем графике - зави iMOCTb площади f проходного отвер- ия шиберного затвора сталеразливоч го ковша от времени t, на нижнем афике - зависимость уровня металла в сталеразливочном ковше от време- t.

Устройство автоматического регули вания уровня металла в промежуточ- м ковше малшны непрерьтного литья готовки содержит сталеразливочньй вш 1, промежуточный ковш 2, кристаллизатор 3, тянущую клеть 4, дат- к 5 веса металла в сталеразливоч- м ковше, преобразователь 6 веса в урЬвень метал-па в сталеразливочном , преобразователь 7 зфов11я ме- Tajona в площадь зеркала металла в ст|алеразливочном ковше, датчик 8 веса металла в промежуточном ковше, дифференцирующее звено 9, преобразо™ вательЮ веса в уровень металла в промежуточном ковше, блок 11 сравнений, датчик 12 скорости вращения роликов тянущей клети, преобразователь 13 скорости вращения роликов в расход металла в процессе разливки, блфк 14 задания, нелинейный регуля- TOij) 15, исполнительный механизм 16 ши{ ерного затвора 17.

В процессе разливки расплавленный металл из сталеразливочного 1 поступает в промежуточный ковш 2, далее в кристаллизатор 3, от- непрерывно-литая заготовка вы- тяшвается тянущей клетью 4. Датчи- кой 8 веса непрерывно измеряют вес m Цеталла в промежуточном ковше 2, дифференцируют звеном 9, сигнал с

выхода которого поступает на вход нлинейного регулятора в качестве обратной связи, также сигнал с датчика 8 преобразуют преобразователем 10 в уровень h металла в промежуточном ковше 2. При отклонении уровня металла в промежуточном ковше или ниже зоны, определяемой верхним Ьь или нижним htt допустимыми значенияю блок 11 сравнения вьщает соответствующий сигнал на нелинейный регулятор 15 и на блок 14 задания. Датчиком 5 веса измеряют вес металла в сталеразливочном ковше 1, преобразуют, преобразователем 6 в уровень металла,который преобразуют преобразователем 7 в площадь зеркала S (Н) металла в сталаразливочном ковша 1, датчиком 12 измеряют скорость вращения роликов тянз щей клети 4 и преобразуют преобразователем 10 в расход G металла в процессе разливки. Полученные данные поступают на вход бло- ка 14 задания.

Блок 14 задания вычисл яет величи„ dm-« ну производной 7Г- массы металла в

промежуточном ковше по формуле (1), которая является заданием для нелиненого регулятора 15.

0

5

0

5

0

dm dt

dm

G

н зш

(1)

к

- 1

где -т-- - задание производной по времени массы металла в промежуточном ковше, кг/с;

G - расход металла из кристаллизатора в процессе разливки, кг/с;

Н - уровень металла в сталеразливочном ковше, н; ЗСН) - площадь зеркала металла в сталеразливочном ковше, в общем случав зависящая от уровня металла,

К - объем, занимаемый расплавленным металом в промежуточном ковше между верхним и ; нижним допустимьгми значениями уровня,

Нелинейный регулятор 15 при появлении сигнала с блока 11 сравнения вырабатывает управлякнцее воздействие на исполнительный механизм 16 вмбер - ного затвора 17 таким образом, чтобы устранить разность между заданием

dm

производной 7- массы металла в про dt

межуточном ковше и текущим значение

„dm

производной т- массы металла, прич

при смене -знака разности нелинейный регулятор 15 не воздействует на исполнительный механизм 16 шиберного затвора 17.

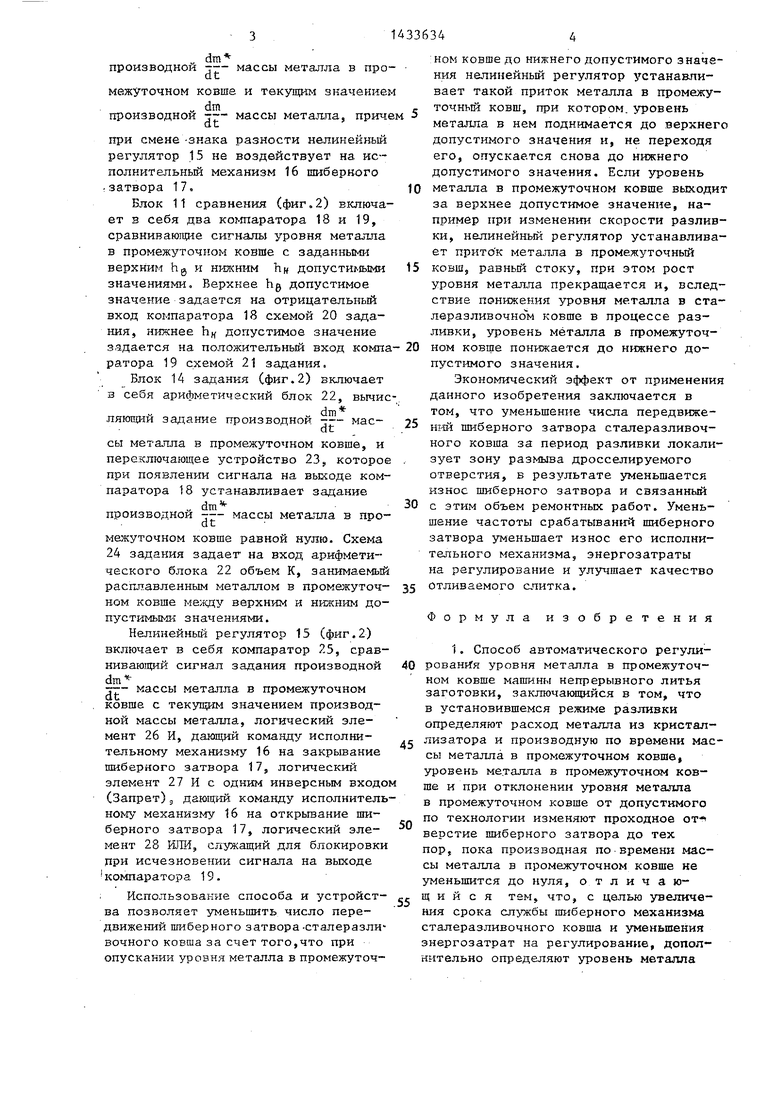

Блок 11 сравнения (фиг,2) включает в себя два компаратора 18 и 19, сравнивающие сигналы уровня металла в промежуточном ковше с заданными верхним hg и нижним h допустимыми значениями. Верхнее hg допустимое значение задается на отрицательньгй вход компаратора 18 схемой 20 задания, нижнее h допустимое значение задается на положительный вход компа ратора 19 схемой 21 задания.

Блок 14 задания (фиг.2) включает в себя арифметический блок 22, вычис

1

ляющий задание производной -- мае-

сы металла в промежуточном ковше, и переключающее устройство 23, которое при появлении сигнала на выходе компаратора 18 устанавливает задание

„

производной -- массы металла в про- dt

межуточном ковше равной нулю. Схема 24 задания задает на вход арифметического блока 22 объем К, занимаемый расплавленным металлом в промежуточ- ном ковше ме;еду верхним и нижним допустимыми значениями.

Нелинейный регулятор 15 (фиг.2) включает в себя компаратор 25, срав- ниваю1дий сигнал задания производной dm

д--- массы металла в промежуточном dt

ковше с текущим значением производной массы металла, логический элемент 26 И, дающий команду исполнительному механизму 16 на закрывание шиберного затвора 17, логический элемент 27 И с однш-i инверсным входо (Запрет)3 дающий команду исполнительному механизму 16 на открывание шиберного затвора 17, логический эле- мент 28 ИЛИ, служащий для блокировки При исчезновении сигнала на выходе

компаратора 19.

i Использование способа и устройст- ва позволяет уменьшить число передвижений шиберного затвора-сталеразли вочного ковша за счет того,что при опускании уровня металла в промежуточс

-

10

15 20

5

0

5

0

5

ном ковше до нижнего допустимого значения нелинейньй регулятор устанавливает такой приток металла в промежу- точньй ковш, при котором, уровень металла в нем поднимается до верхнего допустимого значения и, не переходя его, опускается снова до нижнего допустимого значения. Если уровень металла в промежуточном ковше выходит за верхнее допустимое значение, например при изменении скорости разливки, нелинейный регулятор устанавливает прито к металла в промежуточный ковш, равный стоку, при этом рост уровня металла прекращается и, вследствие понижения уровня металла в ста- леразливочно м ковше в процессе разливки, уровень металла в гфомежуточ- ном ковще понижается до нижнего до- nycTi-iMoro значения.

Экономический эффект от применения данного изобретения заключается в том, что уменьшение числа передвиже- ш-ш шиберного затвора сталеразливоч- ного ковша за период разливки локализует зону размыва дросселируемого отверстия, в результате уменьшается износ шиберного затвора и связанный с этим объем ремонтных работ. Уменьшение частоты срабатываний шиберного затвора уменьшает износ его исполнительного механизма, энергозатраты на регулирование и улучшает качество отливаемого слитка.

Формула изобретения

1. Способ автоматического регули- poaaHrfH уровня металла в промежуточном ковше машины непрерывного литья заготовки, заключающийся в том, что в установившемся режиме разливки определяют расход металла из кристаллизатора и производную по времени массы металла в промежуточном ковше, уровень металла в промежуточном ковше и при отклонении уровня металла в промежуточном ковше от допустимого по технологии изменяют проходное от- верстие шиберного затвора до тех пор, пока производная по времени массы металла в промежуточном ковше не уменьшится до нуля, отличающийся тем, что, с целью увеличения срока шиберного механизма. сталеразливочного ковша и уменьшения энергозатрат на регулирование, допол нительно определяют уровень металла

в сталеразливочном ковше, площадь ;зеркала металла в сталеразливочном рсовше и при отклонении уровня металла b прог жуточном ковше ниже зоны оп- |ределяемойг верхним и нижним допусти- 4Ыми по технологии значениями, увели- ивают проходное отверстие шиберного атвора сталеразливочного ковша до ех пор, пока производная по времени «ассы металла в промежуточном ковше е увеличится до рассчитанной по фор- ,1уле:

dm- G

/Н.8ШТ /

dt

dm

а

dt

задание производной по вре мени массы металла в промежуточном ковше, кг/с;

G - расход металла из кристаллизатора в процессе разливки, кг/с;

Н - зфовень металла .в сталеразливочном ковше, м| S(H) - площадь зеркала металла в сталеразливочном ковше, в общем случае зависящая от уровня металла, м j

К - объем, занимаемьй расплавленным металлом в проме у- точном ковше между верхним и нижним допустимь&ш значениями, м.

2, Устройство автоматического ре- г лирования уровня металла в промежу- TCJI4HOM ковше машины непрерывного заготовки, содержащее пшберньй

- -

1433634 6.

вочном ковше, исполнительный механизм шиберного затвора, датчик веса металла в промежуточном ковше, соеди- Ьенньй с входом дифференцирукнцего звена и с преобразователем веса в уровень металла в промежуточном ковблока сравнения, датчик скорости враще- ния роликов тянущей клети,соединенный

с входом преобразователя скорости в расход металла, нелинейный регулятор, соединенньй с выходом блока сравнения и с выходом дифференцируницего звена, о т ли ч а ющ еес я тем, что, с целью увеличения срока службы шиберного механизма сталеразливочного ковша и уменьшения энергозатрат на регулирование, оно снабжено датчиком ве- са металла в сталеразливочном ковше, преобразователем веса в уровень металла, преобразователем зфовня в площадь зеркала металла в сталеразливочном ковше и блоком задания, причем выход датчика веса металла в сталеразливочном ковше соединен с входом преобразователя веса в уровень металла, выход преобразователя соединен с первым входом блока задания и с преобразователем уровня в площадь зеркала металла в сталеразливочном ковше, выход преобразователя соединен с вторым входом блока задания, выход преобразователя скорости вращения роликов тянущей клети в расход металла соединен с третьим входом блока задания, четвертьй вход блока задания соединен с выходом блока сравнения, а выход блока задания соединен с вхо

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2105636C1 |

| Устройство для автоматической подачи металла в промежуточную емкость машины непрерывного литья металла | 1980 |

|

SU908496A1 |

| Система для автоматического управления машиной непрерывной разливки стали | 1963 |

|

SU512467A1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| Система автоматического управления машиной непрерывной разливки стали | 1962 |

|

SU490091A1 |

| Способ регулирования подачи присадочного материала при непрерывной разливке стали | 1989 |

|

SU1680438A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| Система управления непрерывной разливкой жидкого металла | 1974 |

|

SU607643A1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 2008 |

|

RU2391179C2 |

| Способ регулирования температуры жидкой стали,разливаемой на машине непрерывной разливки,и устройство для его осуществления | 1983 |

|

SU1158286A1 |

Изобретение относится к технике автоматизации производственных процессов. Предназначено для регулирования уровня металла в промежуточном ковае машины непрерьюного литья заготовок. Цель изобретения - увеличение срока службы шиберного механизма сталеразливочногО ковша и уменьшение энергозатрат на регулирование. Существо изобретения заключается в том, что в установившемся режиме разливки определяют расход металла из кристаллизатора, уровень металла в промков- ше, производную по времени массы металла в промковше, а также задают зону допустимых уровней металла в промковше. При выходе за пределы этой зоны вверх или вниз изменяют в соответствующую сторону проходное отверстие шиберного затвора с контролен по упомянутой производной по времени. Устройство для реализации способа содержит необходимые измерительные средства и блоки для вычисления производной по времени массы металла в промковше, а также задатчики и исполнительные механизмы. Техническое решение по изобретению позволяет уменьшить количество срабатываний затвора в течение разливки в среднем в 10 раз, что повышает долговечность в 2 . 2 с.п. ф-лы, 3 ил. с $5 с 1 СА с а СА; 4ii

затвор, установленный на сталеразли- 40 Д° нелинейного регулятора.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-20—Подача