(54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

| Матрица для прессования изделий | 1978 |

|

SU706150A1 |

| Матрица для прессования профилей | 1978 |

|

SU706148A1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Игла для прессования труб из сплошных заготовок алюминиевых сплавов | 1973 |

|

SU526409A1 |

| Устройство для непрерывного прессования изделий | 1974 |

|

SU493262A1 |

| Матрица для прессования изделий | 1982 |

|

SU1156762A1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

1

Изобретение otнocитcя к обработке металлов давлением., а именно к прессованию изделий.

Известна матрица для прессования, содержащая последовательно размещенные калибрующую часть и выходную часть с центральным каналом и канавкой вокруг канала, выполненной по спирали с равномерно расположенными по поверхности торца выходной части витками и образующей с поверхностью обращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы 1 j.

Такая матрица, благодаря выполнению в ее выходной части подводящего отверстия больщего поперечного сечения, чем сливное, обеспечивает полное заполнение полос-; ти охлаждающей средой, однако не обеспечивает высоких скоростей истечения материала заготовки, так как выполнение спиральной канавки постояттого сечения по всем ее виткам не создается регламентируемого отвода тепла от матрицы, который необходимо изменять и регулир(5вать в зависимости от местонахождения каждого витка канавки на поверхности торца выходной 4acTf.

Цель изобретения - повыщение скорости истечения материала заготовки путем создания регламентируемого теплоотвода от матрицы.

Поставленная цель достигается тем, что в известной матрице для прессования изделий, содержащей последовательно размещенные калибрующую часть и выходную часть с центральным каналом и канавкой вокруг канала, выполненной .по спирали с равномерно расположенными по всей поверхности торца выходной части витками и образующей с поверхностью обращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы, канавка выполнена переменного сечения, плавно уменьщающегося от центра торца выходной части к периферии его.

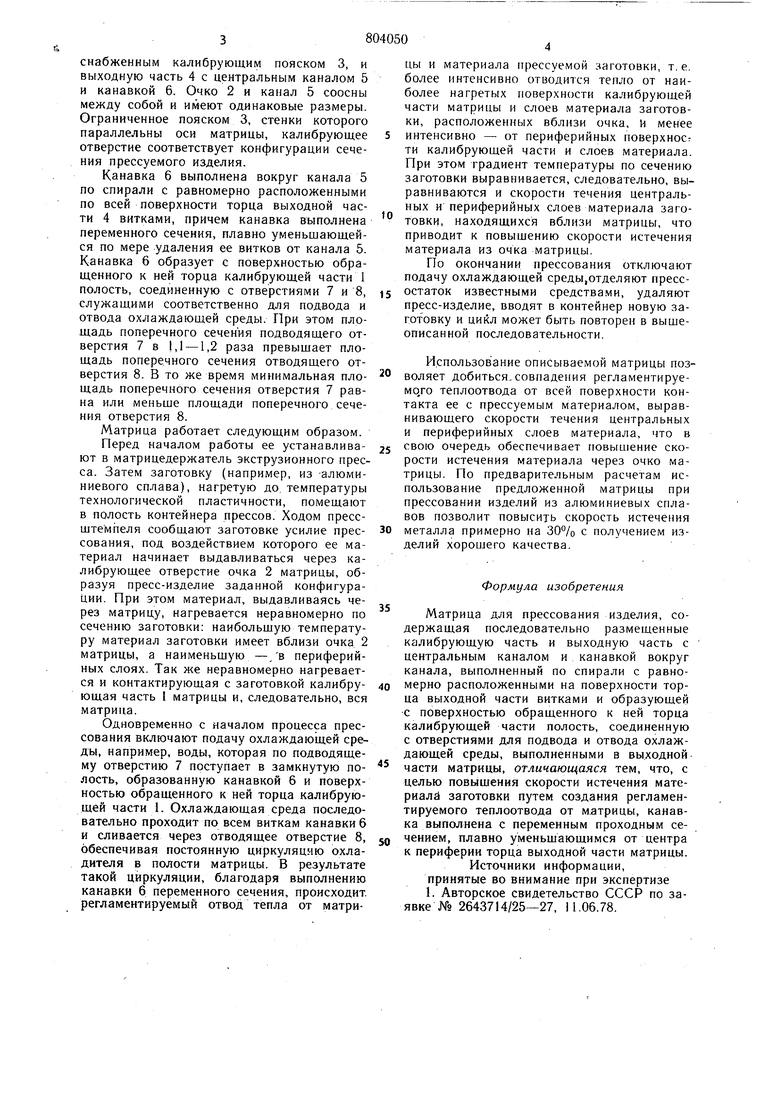

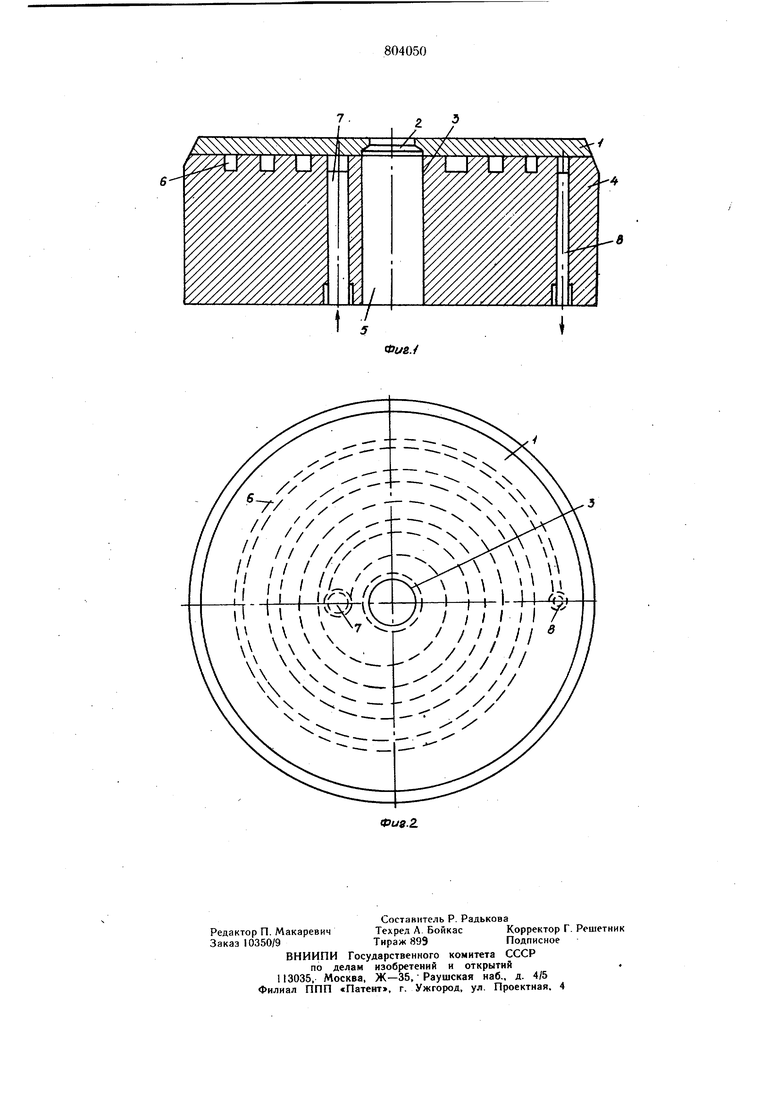

На фиг. 1 изображена матрица, общий вид в разрезе; на фиг. 2 - то же, вид в плане.

Матрица содержит последовательно размещенные калибрующую часть 1 с очком 2. снабженным калибрующим пояском 3, и выходную часть 4 с центральным каналом 5 и канавкой 6. Очко 2 и канал 5 соосны между собой и имеют одинаковые размеры. Ограниченное пояском 3, стенки которого параллельны оси матрицы, калибрующее отверстие соответствует конфигурации сечения прессуемого изделия. Канавка 6 выполнена вокруг канала 5 по спирали с равномерно расположенными по всей поверхности торца выходной части 4 витками, причем канавка выполнена переменного сечения, плавно уменьшающейся по мере удаления ее витков от канала 5. Канавка 6 образует с поверхностью обращенного к ней торца калибрующей части 1 полость, соединенную с отверстиями 7 и 8, служащими соответственно для подвода и отвОл1а охлаждающей среды. При этом площадь поперечного сечения подводящего отверстия 7 в 1,1 -1,2 раза превыщает площадь поперечного сечения отводящего отверстия 8. В то же время минимальная площадь поперечного сечения отверстия 7 равна или меньще площади поперечного сечения отверстия 8. Матрица работает следующим образом. Перед началом работы ее устанавливают в матрицедержатель экструзионного пресса. Затем заготовку (например, из -алюминиевого сплава), нагретую до, температуры технологической пластичности, помещают в полость контейнера прессов. Ходом прессщтемпеля сообщают заготовке усилие прессования, под воздействием которого ее материал начинает выдавливаться через калибрующее отверстие очка 2 матрицы, образуя пресс-изделие заданной конфигурации. При этом материал, выдавливаясь через матрицу, нагревается неравномерно по сечению заготовки: наибольщую температуру материал заготовки имеет вблизи очка 2 матрицы, а наименьшую -,в периферийных слоях. Так же неравномерно нагревается и контактирующая с заготовкой калибрующая часть I матрицы и, следовательно, вся матрица. Одновременно с началом процесса прессования включают подачу охлаждаюихей среды, например, воды, которая по подводящему отверстию 7 поступает в замкнутую полость, образованную канавкой 6 и поверхностью обращенного к ней торца калибрующей части 1. Охлаждающая среда последовательно проходит по всем виткам канавки 6 и сливается через отводящее отверстие 8, обеспечивая постоянную циркуляцию охладителя в полости матрицы. В результате такой циркуляции, благодаря выполнению канавки 6 переменного сечения, происходит, регламентируемый отвод тепла от матрицы и материала прессуемой заготовки, т.е. более интенсивно отводится тепло от наиболее нагретых поверхности калибрующей части матрицы и слоев материала заготовки, расположенных вблизи очка, И менее интенсивно - от периферийных поверхност ти калибрующей части и слоев материала. При этом градиент температуры по сечеНию заготовки выравнивается, следовательно, выравниваются и скорости течения центральных и периферийных слоев материала заготовки, находящихся вблизи матрицы, что приводит к повышению скорости истечения материала из очка матрицы. По окончании прессования отключают подачу охлаждающей среды.отделяют прессостаток известными средствами, удаляют пресс-изделие, вводят в контейнер новую заготовку и цикл может быть повторен в выщеописанной последовательности. Использование описываемой матрицы позволяет добиться, совпадения регламентируеMOjo теплоотвода от всей поверхности контакта ее с прессуемым материалом, выравнивающего скорости течения центральных и периферийных слоев материала, что в свою очередь обеспечивает повышение скорости истечения материала через очко матрицы. По предварительным расчетам использование предложенной матрицы при прессовании изделий из алюминиевых сплавов позволит повысить скорость истечения металла примерно на 30% с получением изделий хорошего качества. Формула изобретения Матрица для прессования изделия, содержащая последовательно размещенные калибрующую часть и выходную часть с центральным каналом и канавкой вокруг канала, выполненный по спирали с равномерно расположенными на поверхности торца выходной части витками и образующей с поверхностью обращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы, отличающаяся тем, что, с целью повышения скорости истечения материала заготовки путем создания регламентируемого теплоотвода от м.атрицы, канавка выполнена с переменным проходным сечением, плавно уменьшающимся от центра к периферии торца выходной части матрицы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке JVb 2643714/25-27, 11.06.78.

-в

.

Авторы

Даты

1981-02-15—Публикация

1979-04-09—Подача