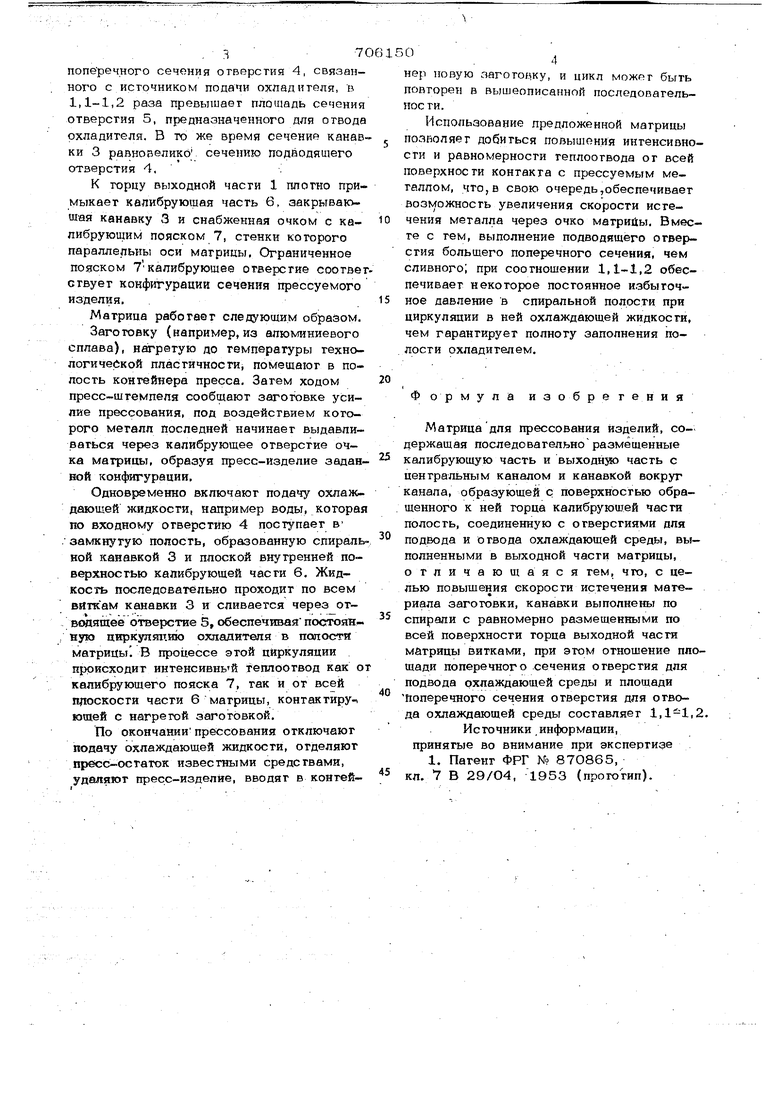

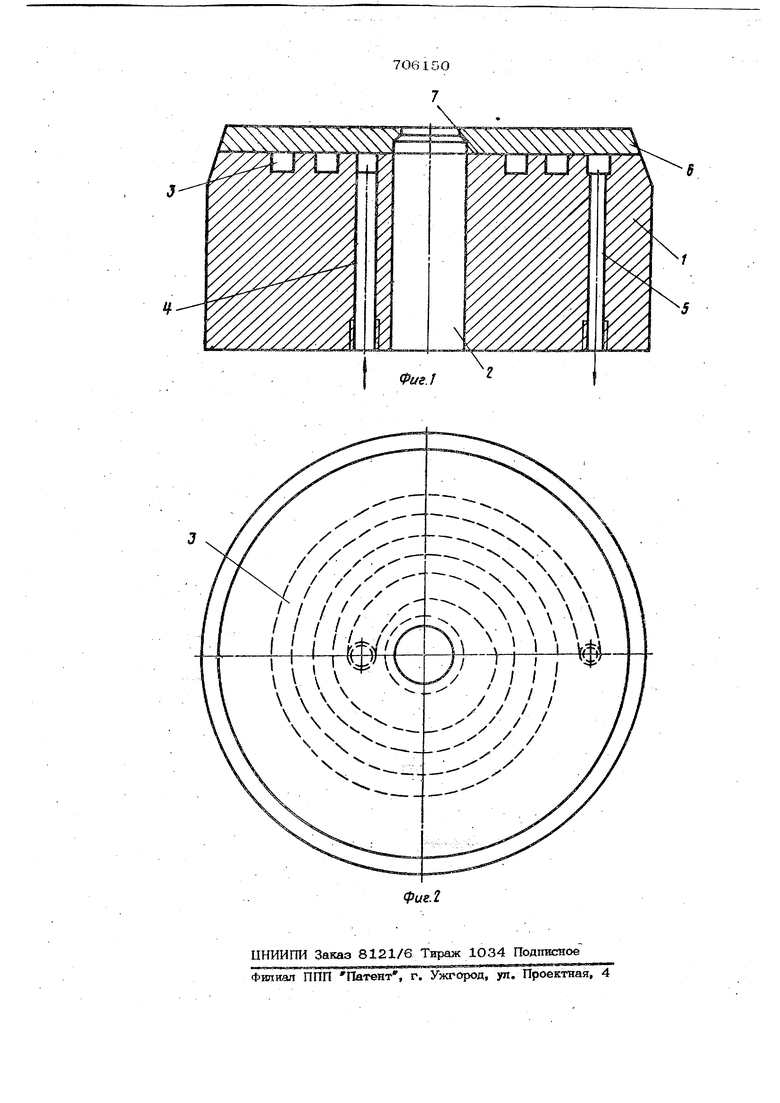

Иэобрегение огноеигея к обпасги обра богки металлов давлением, а гочнее, к обпасги прессования изделий. Извесгна матрица для прессования изделий, содержащая последовательно размещенные калибрующую часть и выходную часть с центральным каналом и канавкрй вокруг канала, образующей с поверхностью обращенного к ней горца калибрующей 4iacги полость, соединенную с -огверстиями для подвода и отвода охлаждающей среды, вьтолненными в выходной части матрицы f Ij. Однако и эта матрица имеет тот существенный недостаток, что ее конценгричная полость не обеспечивает полного и равномерного охлаждения всей поверхнос ти накладки, контактирующей с металлом заготовок, и поэтому ограничивает скорость истечения металла. К тому же, как и в предыдущем рассмотренном техничё-ском решении, одинаковое сечение подводящего и отводящего отверстий не гарантирует надежности заполнения концентричной полости охлаждающей жидкостью. Целью изобретения является повышение интенсивности и равномерности теплоотвода от всей поверхности .контакта матрицы с экструдируемым металлом и повышение тем самым скорости-истечения материала заготовки. Для этого в предлагаемой матрице канавки выполнены в виде спирали с равномерно размещенными по всей поверхности торца выходной части матрицы витками, при этом отношение площади поперечного сечения отверстия для подвода охлаждающей среды и площади поперечного сечения отверстия для отвода охлаждающей среды составляет 1,1-1,2. На фиг. 1 изображена охлаждаемая матрица, разрез; на фиг. 2 - то же, план. В выходной части 1 матрицы выполнено сквозное очко 2 и расположенная на одном из торцов спиральная канавка 3, витки которой расположены по всей плоскости торца. Канавка 3 сообщается с выполненными в выходной части 1 продольными отверстиями 4 и 5, причем плошадь , 3 7 поперечного сечения отверстия 4, связанного с источником подачи охладителя, в 1,1-1,2 раза превышает площадь сечения отверстия 5, предназначенного для отвода охладителя. В то же время сечение канав ки 3 равновелико сечению подводящего отверстия 4, . К торцу выходной части 1 плотно примыкает калибрующая часть 6, закрывающая канавку 3 и снабженная очком с капибрующим пояском 7, стенки которого параллельны оси матрицы. Ограниченное пояском 7калибрующее отверстие соотве ствует конфигурации сечения прессуемого изделия,. Матрица работает следующим образом, Заготовку (например, из алюминиевого сплава), нагретую до температуры технологической пластичности, помещают в полость контейнера пресса. Затем ходом пресс-штемпеля сообщают заготовке усилие прессования, под воздействием которого металл последней начинает выдавливаться через калибрующее отверстие очка матрицы, образуя пресс-изделие задан ной конфигурации. Одновременно включают подачу охлаждающей жидкости, например воды, которая по входному отверстию 4 поступает в. замкнутую полость, образованную спираль ной канавкой 3 и плоской внутренней поверхностью калибрующей части 6, Жидкость последовательно проходит по всем вйткам канавки 3 и сливается через отводяйее отверстие 5, обеспечивая постоянную циркуляцию охладителя в полости матрицы , В процессе этой циркуляции происходит интенсивный теплоотвод как о калибрующего пояска 7, так и от всей щюскости части б матрицы, контактирую ющей с нагретой заготовкой, По окончании прессования отключают подачу охлаждающей жидкости, отделяют пресс-остаток известными средствами, удаляют пресс-изделие, вводят в контей0нер новую загогоаку, и цикл может быть повторен в вь)шеописанной последовательности. Использование предложенной матрицы позволяет добиться повышения интенсивности и равномерности теплоотвода от всей поверхности контакта с прессуемым металлом, что, в свою очередь,обеспечивает возможность увеличения скорости истечения металла через очко матрийы. Вместе с тем, выполнение подводящего отверстия больщего поперечного сечения, чем сливного; при соотношении 1,1-1,2 обеспечивает некоторое постоянное избыточное давление в спиральной полости при циркуляции в ней охлаждающей жидкости, чем гарантирует полноту заполнения полости охладителем. Ф ор мул а изобре тени я Матрица для прессования Изделий, содержащая последовательно размещенные калибрующую часть и выходную часть с центральным каналом и канавкой вокруг канала, образующей с поверхностью обращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы, отличающаяся тем, что, с целью повышения скорости истечения материала заготовки, канавки выполнены по спирали с равномерно размещенными по всей поверхности торца выходной части матрицы витками, при этом отношение площади поперечного сечения отверстия для подвода охлаждающей среды и площади Поперечного сечения отверстия для отвода охлаждающей среды составляет 1,1-1,2, Источники .информации, принятые во внимание при экспертизе 1. Патент ФРГ № 870865, кл. 7 В 29/О4, 1953 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1979 |

|

SU804050A1 |

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

| Матрица для прессования профилей | 1978 |

|

SU706148A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| Многоканальная матрица для прессования изделий | 1974 |

|

SU512822A1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ ПОКОВОК С ВАЛОМ | 1992 |

|

RU2009757C1 |

Авторы

Даты

1979-12-30—Публикация

1978-07-11—Подача