-50°С, заливают 150 мл фреона-12, затем 70 г (0,2 г-моль) 1,1-Дигидроперфторгептилового спирта и 21,7 г (0,24 г-моль) хлорангидрида акриловой кислоты. Реакционную массу перемешивают в течение 2-3 мин, после чего начинают дозировку 27 г (0,24 г-моль) 50%-него водного раствора гидроокиси калия в течение 10-15 мин. Температура реакционной смеси держалась при этом постоянной от -26 до -27°С. По окончании дозировки температуру реакционной массы доводят до комнатной, при этом фреон полностью удаляется.

После удаления фреона к реакционной массе добавляют равный объем воды, содержимое перемешивают в течение 2-3 мин и после расслоения отделяют органический слой. Операцию промывки водой повторяют 2-3 раза. Прп промывках из реакционной массы удаляются хлористый калий, акрилат калия, избыток шелочи, если таковой имеется. Органическая фаза после промывки водой и сушки над СаСЬ содержит по данным ГЖХ 98,5% (80 г) 1,1-дигидроперфторгептилакрилата и 1,5% непрореагировавшего спирта. Выход 97,5%.

Пример 2. Реакцию проводят как и в примере 1, во фреоне-12. Из 50 г (0,2 г-моль) 1,1-дигидроперфторамилового спирта и 21,7 г (0,24 г-моль) хлорангидрида акриловой кислоты при добавлении 27 г (0,24 г-моль) 50%ного водного раствора гидроокиси калия в течение 10-15 мин при постоянном перемешивании реакционной смеси получают 60 г вещества, которое по данным ГЖХ содержит 98,8% 1,1-дигидроперфторамилакрилата. Выход 97,8%.

Пример 3. Аналогичным образом, как в примерах 1 и 2, проводят опыт с 150 мл фреона-С318. При этом температуру охлаждающей смеси в обратном холодильнике поддерживают от -20 до -30°С, а температура реакционной смеси -2, -3°С. Из 70 г (0,2 г-моль) 1,1-дигидроперфторгептилового спирта и 21,7 г (0,24 г-моль) хлорангидрида акриловой кислоты получают 80 г вещества, содержащего по данным ГЖХ 97,5% 1,1-дигидроперфторгептилакрилата. Выход 96,5%.

Пример 4. В колбу с вакуумной рубащкой и обратным холодильником, охлаждаемым проточной водопроводной водой, заливают 150 мл фреона-11, 70 г (0,2 г-моль) 1,1-дигидроперфторгептилового спирта и 25 г (0,24 г-моль) хлорангидрида метакриловой кислоты при постоянном перемещивании. После перемещивания реакционной смеси в течение 2-3 мин начинают дозировать 27 г (0,24 г-моль) 50%-ного водного раствора гидроокиси калия в течение 10-15 мин. Температура реакционной смеси во время дозировки устанавливается 23-25°С. По окончании дозировки щелочи реакционную массу отмывают водой до нейтральной среды промывных вод, сущат над хлористым кальцием, затем отгоняют фреон

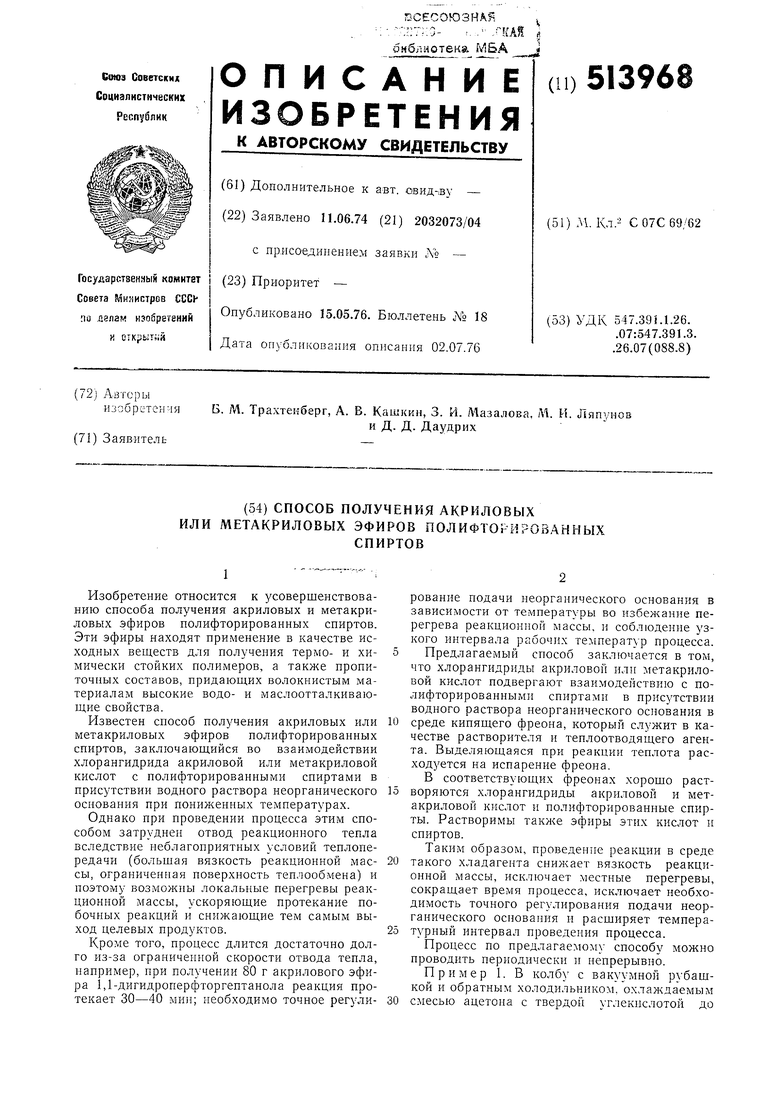

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ ЛАЕТАКРИЛОВЫХ ЭФИРОВ ПОЛНФТОРИРОВАННЫХ СПИРТОВ | 1972 |

|

SU419513A1 |

| Способ получения полифторированных олефинов | 1977 |

|

SU635083A1 |

| Способ получения хлорангидридовпОлифТОРиРОВАННыХ КиСлОТ | 1979 |

|

SU823382A1 |

| Способ получения акриловых или метакриловых эфиров алканоламидов перфторированных кислот | 1975 |

|

SU549461A1 |

| Способ очистки амидов | 1982 |

|

SU1162789A1 |

| Способ получения пропаргилового спирта | 1975 |

|

SU548594A1 |

| Сложные эфиры 3-фурантиола в качестве вкусовых добавок к пищевым продуктам | 1975 |

|

SU583133A1 |

| Способ получения фторалкильных эфиров -хлорпропионовой кислоты | 1972 |

|

SU447883A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2001 |

|

RU2202536C1 |

| Способ получения акрилилхлорида | 1987 |

|

SU1595835A1 |

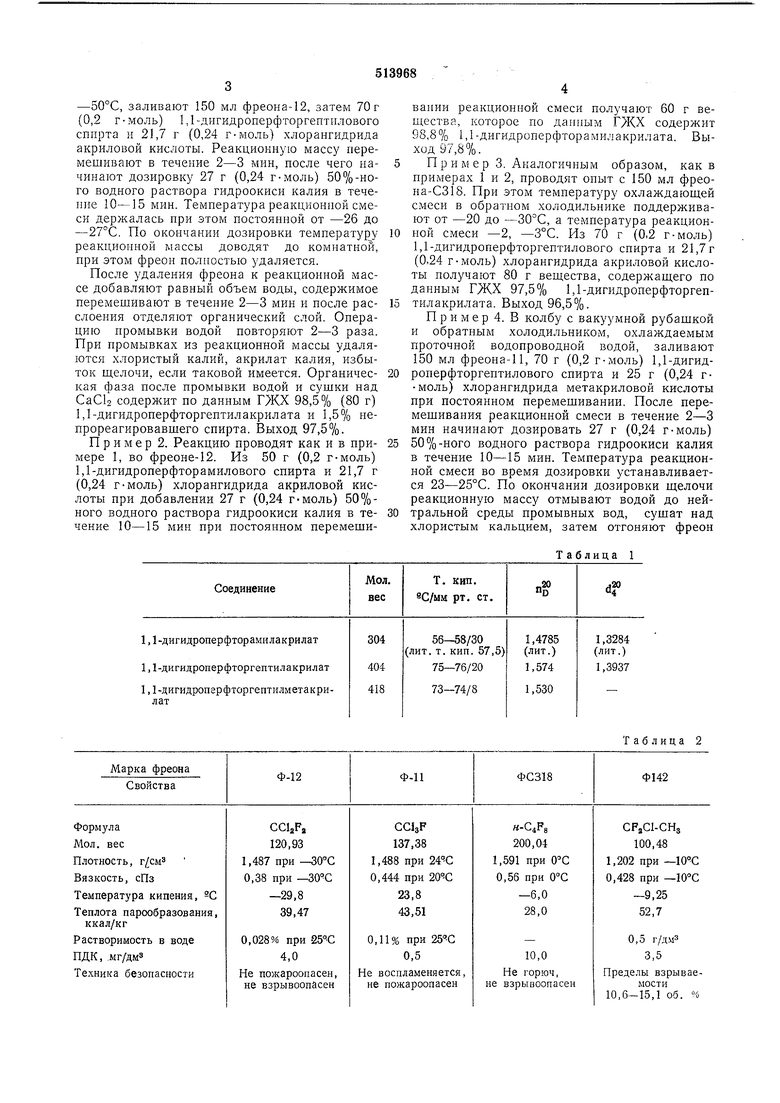

Таблица 2

5

на водяной бане при температуре не выше 60°С, остаткн фреона удаляют в вакууме водоструйного насоса. Получают 83 г продукта с содержанием по данным ГЖХ 97,5%, 1,1-дигидроперфторгентилметакрилата. Выход 96,5%. Физико-химические свойства продуктов приведены в табл. 1.

Строение полученных продуктов было доказано с помощью элемеЕПного анализа, ИКспектросконии и газо-жидкостной хроматографии. Хар;:ктеристики применяемых фреонов приведены в табл. 2.

Во всех нризедениых примерах после окончания реакции фреон удаляют, нагревая реакционную массу. Испаренный фреон конденспруют (фреон-12 при , фреон-11 при 10°С, фреоп-142 и С-318 при -35°С) и повторно, 3-5 раз используют, с той же целью. Отклонений в результатах опытов при этом не было замечено. Потери фреонов (количества фре, онов, остающиеся в сыром продукте) при повторном их использовании составляют, кг фреона на 1 кг акрилата:

Ф-120,015-0,025

Ф-110,03-0,04

5139

6

Ф-С3180,020-0,035

Ф-1420,20-0,030

Технологические потери фреонов, связанные в основном с переконденсацией, составляют дополнительно к приведенным 0,02-0,05 кг фреона па 1 кг готового продукта.

Заявляемый способ получения акрилатов полифторспиртов проверен также на опытной установке в реакторе смещения с пропеллерной мещалкой и рабочим объемом 20 л и показал те же результаты, которые приведены в примерах. Липейная скорость вращения мещалки 1,6-3,5 м/с.

Формула изобретения

Способ получения акриловых или метакриловых эфиров полифторированных спиртов взаимодействием хлорангидридов указанных кислот с полифторированными спиртами в присутствии водного раствора неорганического основания, отличающийся тем, что, с целью интенсификации процесса и упрощения его технологии, процесс ведут в среде кипящего фреона.

Авторы

Даты

1976-05-15—Публикация

1974-06-11—Подача