1

Изобретение относится к технологии изготовления деталей часов в ленте и может быть использовано в часовой, электротехнической и приборостроительной промышленности на предприятиях, применяющих последовательную многооперационную штамповку в ленте или сочетание штамповки с обработкой посредством снятия стружки. Известно устройство для последовательного изготовления деталей часов в ленте, содержаш,ее установленный на прессе штамп для выполнения, по крайней мере, одной разделительной операции с запрессовкой в ленту выребленпых по контуру деталей и размеш:енные по обе стороны от штампа вдоль оси подачи, по крайней мере, две пары боковых направляюших, одни из которых, расположенные по одну сторону от оси подачи, выполнены в виде двуплечих подпружиненных рычагов, установленных на оси с возможностью поворота в плоскости, перпендикулярной направлению подачи ленты.

В этом устройстве не обеспечена возможность правки серповидности или сабельности ленты. Кроме того, после выполнения хотя бы одного разделительного перехода обрабатываемая ленточная заготовка искривляется еще больше, и последующая ее обработка с автоматической невозможна, так как нарушается стабильность шага ленты.

Предлагаемое устройство отличается от известных тем, что оно снабжено двумя неподвижными упорами, смонтированными по обе стороны ленты на нижней плите штампа по оси, про.ходящей через центр его давления, а направляющие, расположенные по другую сторону от оси подачи, выполнены также в виде двуплечих подпружиненных рычагов, установленных на оси с возможностью поворота в плоскости, перпендикулярной направлению подачи ленты.

Такое выполнение устройства обеспечивает правку серповидности леиты в процессе выполнения одного из разделительных штамповочных переходов и обеспечивает стабильность шага подачи ленты между последующими технологическими переходами.

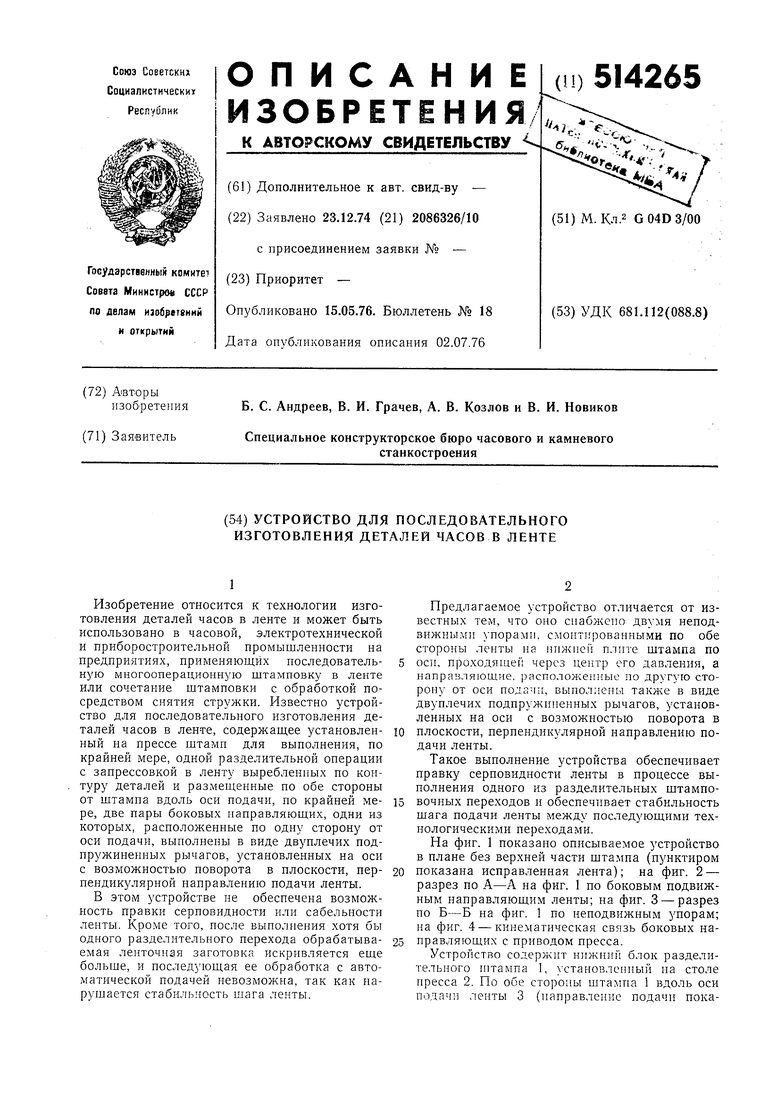

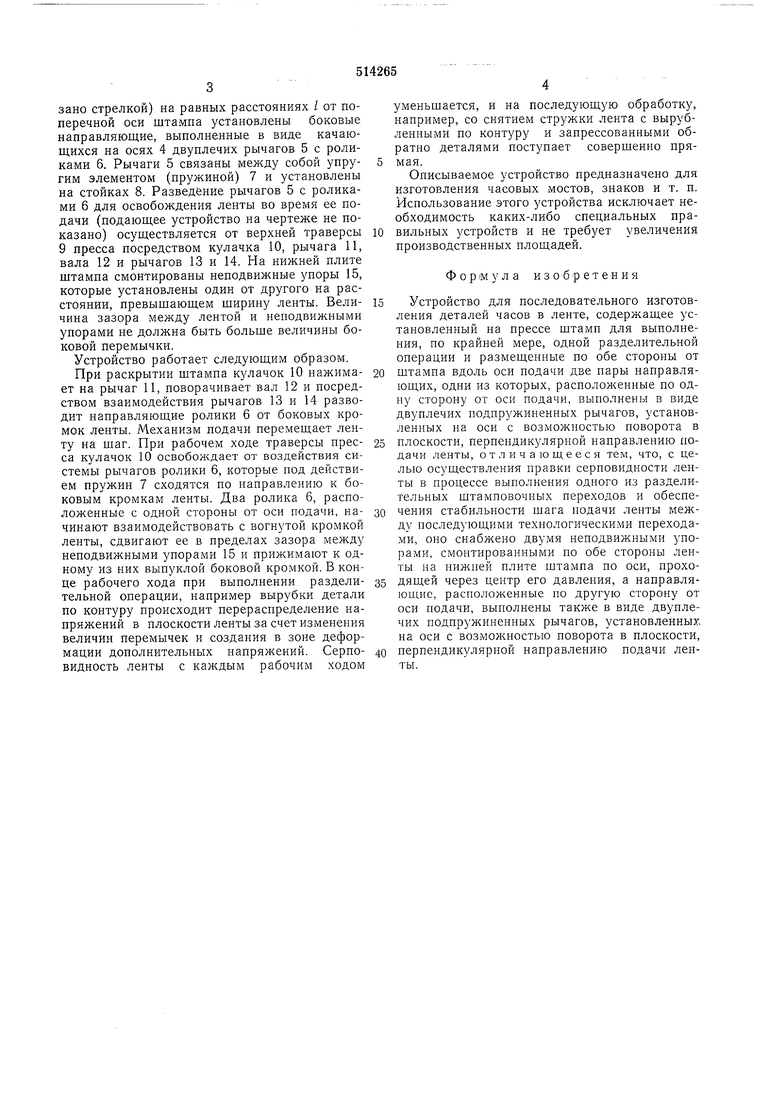

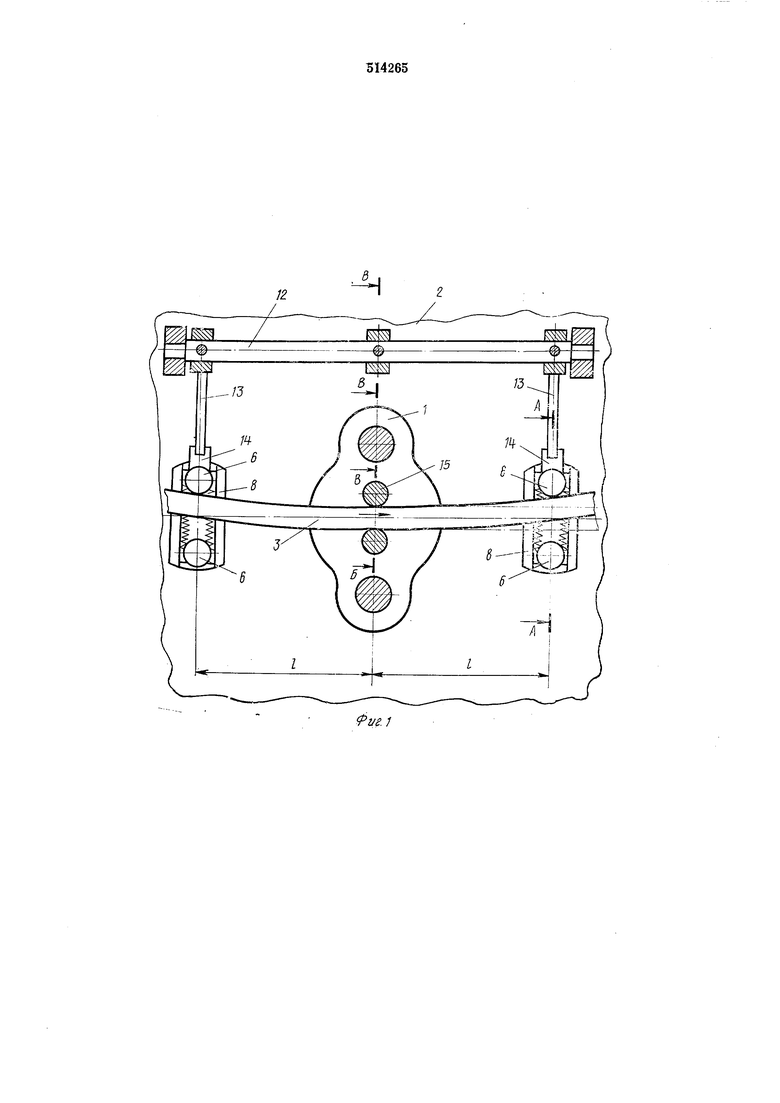

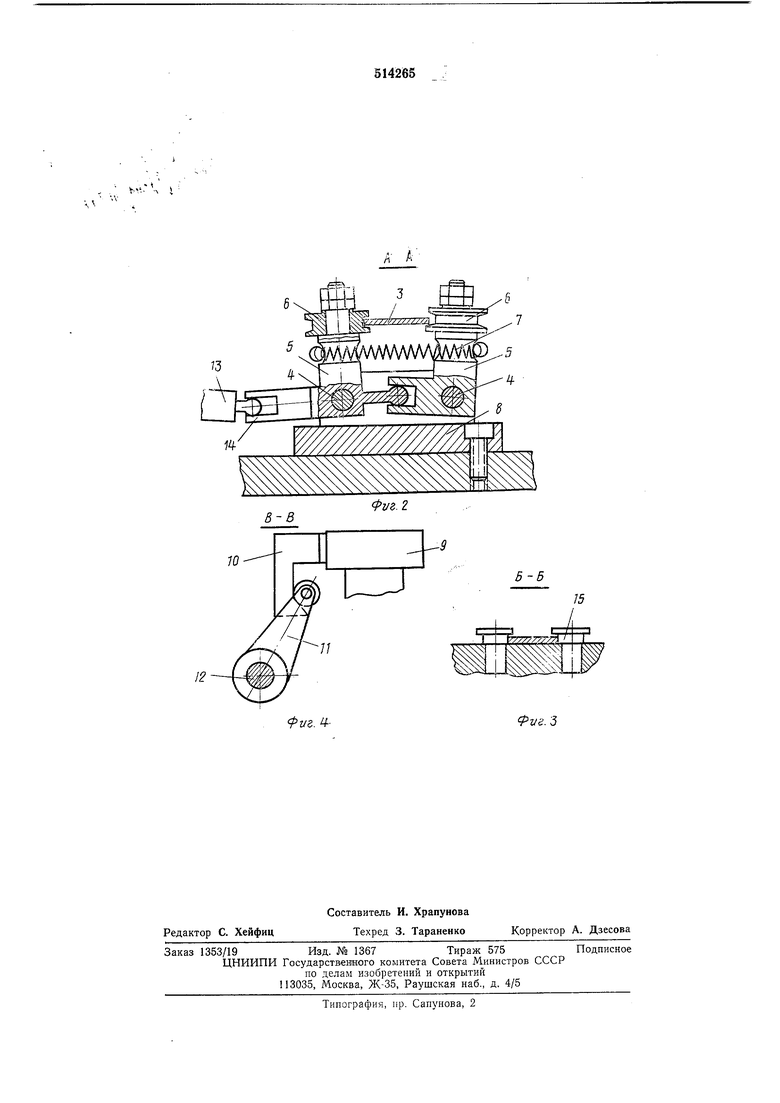

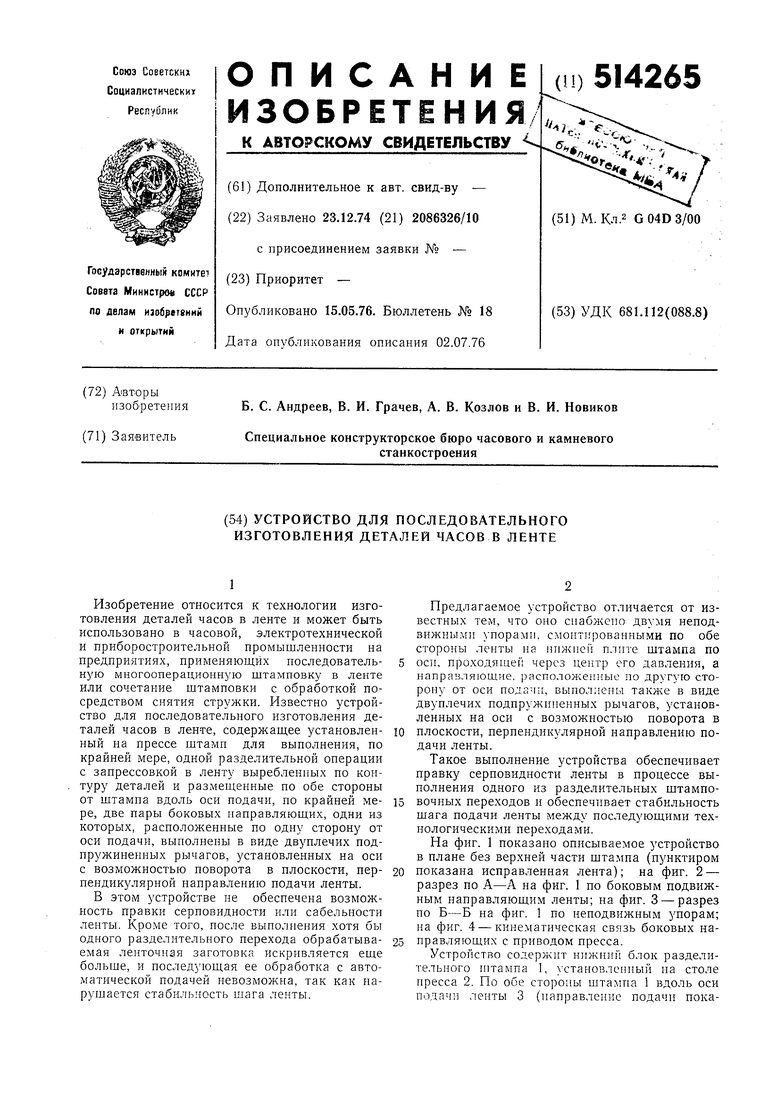

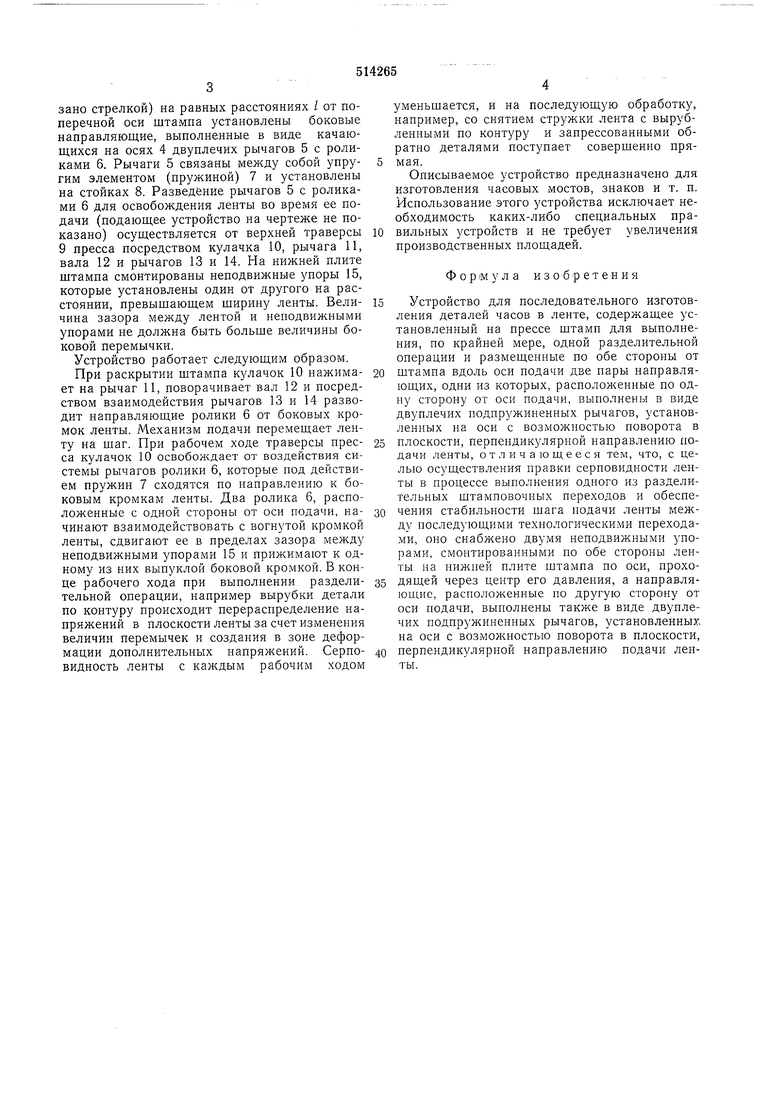

На фиг. 1 показано описываемое устройство в плане без верхней части штамна (пунктиром показана исправленная лента); на фиг. 2 - разрез по А-А на фиг. 1 по боковым подвижным направляющим ленты; на фиг. 3 - разрез но Б-Б на фиг. 1 но ненодвижным упорам; на фиг. 4 - кине.матическая связь боковых направляющих с приводом пресса.

Устройство содержит нижний блок разделительного Н1тамна 1, установленный на столе нресса 2. По обе стороны штамна 1 вдоль оси подачи ленты 3 (направление подачн показано стрелкой) на равных расстояниях / от поперечной оси штампа установлены боковые направляющие, выполненные в виде качающихся на осях 4 двуплечих рычагов 5 с роликами 6. Рычаги 5 связаны между собой упругим элементом (пружиной) 7 и установлены на стойках 8. Разведение рычагов 5 с роликами 6 для освобождения ленты во время ее подачи (подающее устройство на чертеже не показано) осуществляется от верхней траверсы 9 пресса посредством кулачка 10, рычага И, вала 12 и рычагов 13 и 14. На нижней плите штампа смонтированы неподвижные упоры 15, которые установлены один от другого на расстоянии, превышающем ширину ленты. Величина зазора между лентой и неподвижными упорами пе должна быть больше величины боковой перемычки.

Устройство работает следующим образом.

При раскрытии штампа кулачок 10 нажимает на рычаг 11, поворачивает вал 12 и посредством взаимодействия рычагов 13 и 14 разводит направляющие ролики 6 от боковых кромок лепты. Механизм подачи перемещает ленту на шаг. При рабочем ходе траверсы пресса кулачок 10 освобол дает от воздействия системы рычагов ролики 6, которые под действием пружин 7 сходятся по направлению к боковым кромкам ленты. Два ролика 6, расположенные с одной стороны от оси подачи, начинают взаимодействовать с вогнутой кромкой ленты, сдвигают ее в пределах зазора между неподвижными упорами 15 и прижимают к одному из них выпуклой боковой кромкой, в конце рабочего хода при выполнении разделительной операции, например вырубки детали по контуру происходит перераспределение напряжений в плоскости ленты за счет изменения величин перемычек и создания в зоне деформации дополнительных напряжений. Серповидность ленты с каждым рабочим ходом

уменьшается, и на последующую обработку, например, со снятием стружки лента с вырубленными по контуру и запрессованными обратно деталями поступает совершенно прямая.

Описываемое устройство предназначено для изготовления часовых мостов, знаков и т. п. Использование этого устройства исключает необходимость каких-либо специальных правильных устройств и не требует увеличения производственных площадей.

Формула изобретения

Устройство для последовательного изготовления деталей часов в ленте, содержащее установленный на прессе штамп для выполнения, по крайней мере, одной разделительной операции и размещенные по обе стороны от

штампа вдоль оси подачи две пары направляющих, одни из которых, расположенные по одну сторону от оси подачи, выполнены в виде двуплечих подпружиненных рычагов, установленных на оси с возможностью поворота в

плоскости, перпендикулярной направлению подачи ленты, отличающееся тем, что, с целью осуществления правки серповидности лепты в процессе выполнения одного из разделительных штамповочных переходов и обеспечения стабильности шага нодачи ленты между последующими технологическими переходами, оно снабжено двумя неподвижными упорами, смонтированными по обе стороны ленты на нижней плите штампа по оси, проходящей через центр его давления, а направляющие, расположенные по другую сторону от оси подачи, выполнены также в виде двуплечих подпружиненных рычагов, установленных, на оси с возможностью поворота в плоскости,

перпендикулярной направлению подачи ленты.

73

&-В

Фг/г.2

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный станок для изготовления ножовочных полотен из ленты | 1948 |

|

SU84545A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для подачи ленточного материала в штамп | 1983 |

|

SU1174135A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Устройство к прессу для перемещения обрабатываемых деталей | 1982 |

|

SU1063515A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса и правки материала | 1980 |

|

SU929287A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для подачи заготовок в рабочую зону штампа | 1982 |

|

SU1034820A1 |

Авторы

Даты

1976-05-15—Публикация

1974-12-23—Подача