1

Изобретение относится к металлургической промышленности и может быть использовано на метизных заводах при изготовлении щелевидных сит, особенно сит € щелями 0,05 . . . . 0,3 мм.

Известен способ изготовления щелевидных сето,к путем контактной сварки продольных и поперечных элементов сетки (1). Способ включает подачу продольных элементов сетки, подачу поперечных элементов сетки после сварки -предыдущего элемента, ввод специального щупа для образования щели, перемещение сваренного полотна сетки на заданный шаг путем воздействия на него очередного подаваемого поперечного элемента, остановку этого отрезка под электродами, сжатие свариваемого участка электродами, сварку, освобождение участка сварки от сжатия электродами, извлечение из щели щупа и возврат его в начальное положение.

Однако при таком способе Б применении к ситам с щелями 0,5 ... 0,3 мм щуп при сварке находится вблизи свариваемых элементов и может нагреваться, коробиться и терять форму. Ири сварке проволока расширяется и зажимает щуп. Чтобы его освободить, необходимо охладить проволоку, а это .приведет к замедлению процесса. Постоянное трение и зажатие между нагретыми проволоками приводит к быстрому износу щупов толщиной

0,05 . . . 0,3 мм в течение сварки первого же метра изготовленного сита и длительной остановке процесса, так как замена щупа требует дополнительного времени. Следует иметь в

виду, что закаленный щуп при зажатии быстро ломается, а незакаленный - коробится.

Целью изобретения является повышение производительности. Это достигается тем, что сварку элементов

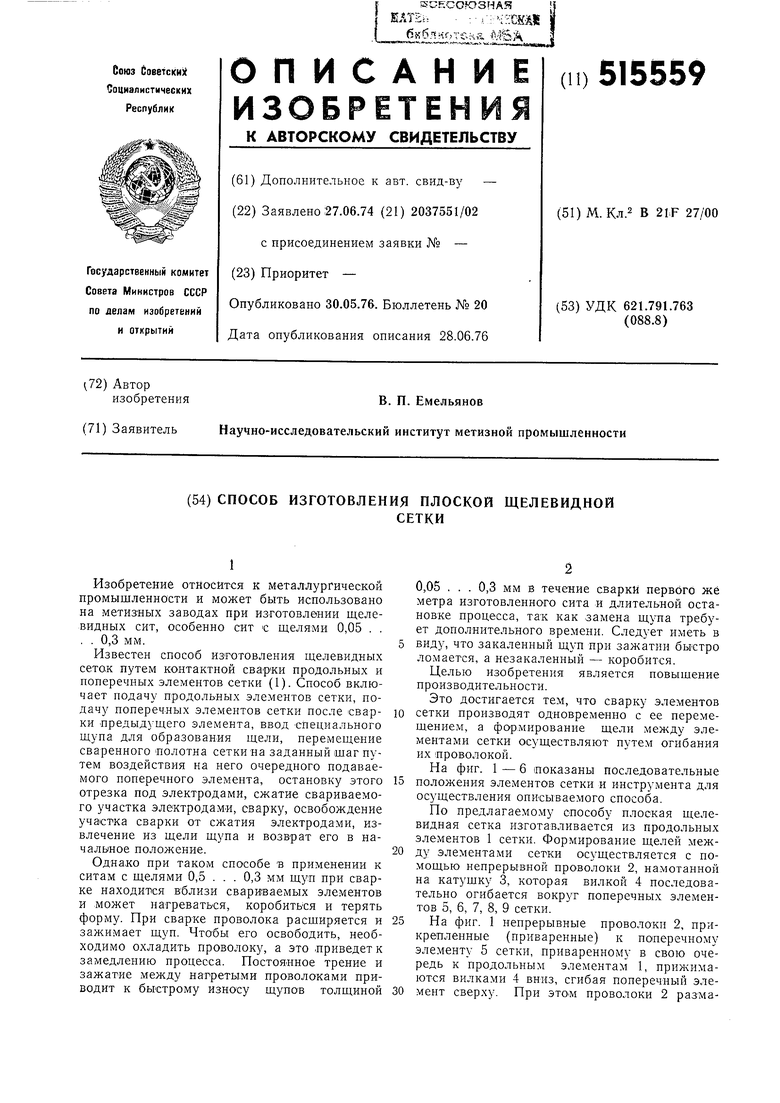

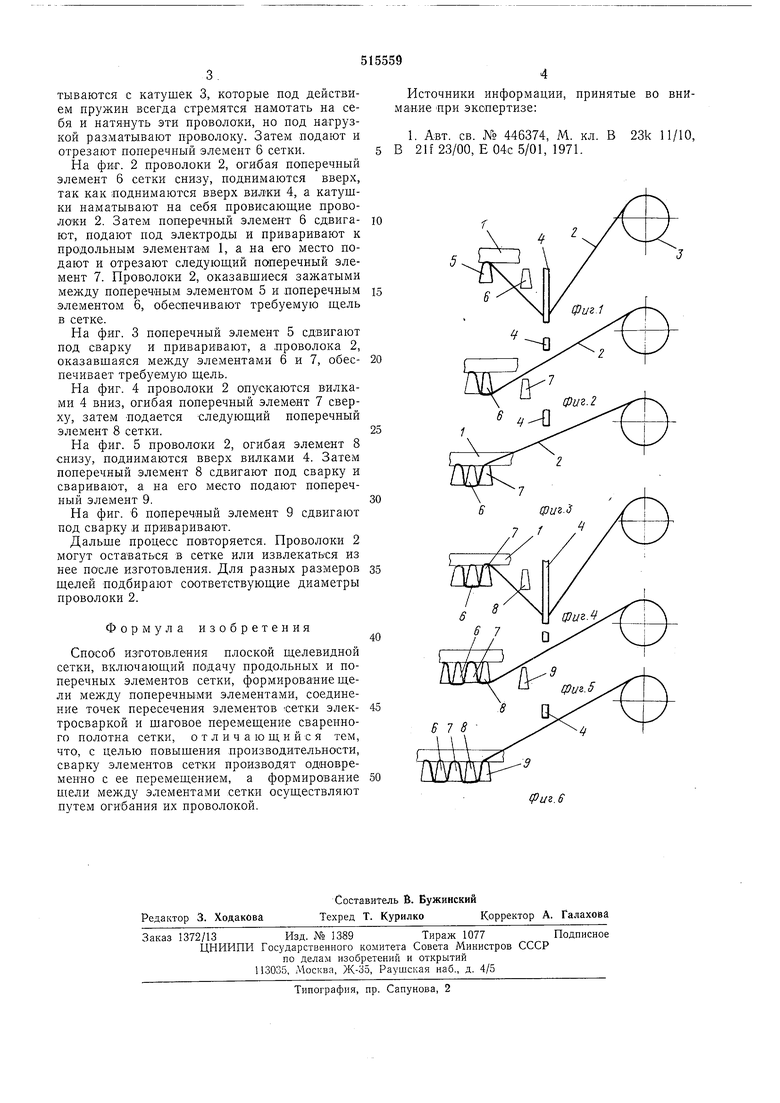

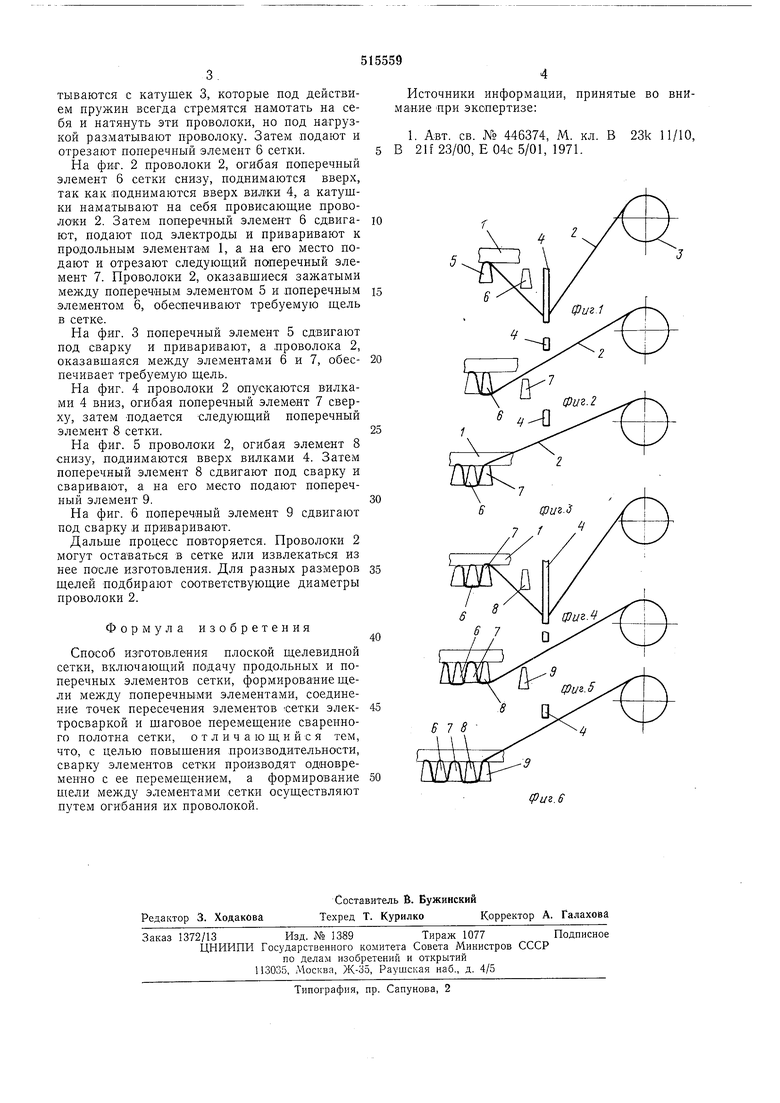

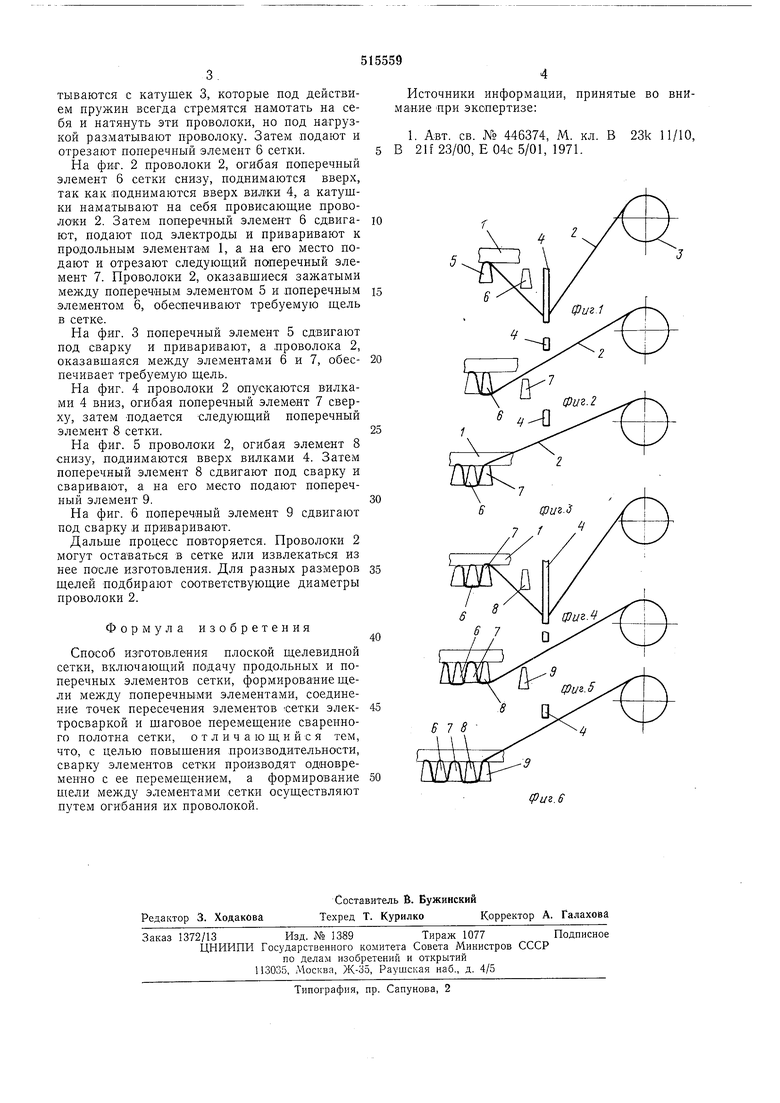

сетки производят одновременно с ее перемещением, а формирование щели между элементами сетки осуществляют путем огибания их проволокой. На фиг. 1 - 6 показаны последовательные

положения элементов сетки и инструмента для осуществления описываемого способа.

По предлагаемому способу плоская щелевидная сетка изготавливается из продольных элементов 1 сетки. Формирование щелей между элементами сетки осуществляется с помощью непрерывной проволоки 2, намотанной на катушку 3, которая вилкой 4 последовательно огибается вокруг поперечных элементов 5, 6, 7, 8, 9 сетки.

На фиг. 1 непрерывные проволоки 2, прикрепленные (приваренные) к поперечному элементу 5 сетки, приваренному в свою очередь к продольным элементам 1, прижимаются вилками 4 вниз, сгибая поперечный элемент сверху. При этом проволоки 2 разматываются с катушек 3, которые под действием пружин всегда стремятся намотать на себя и натянуть эти проволоки, но под нагрузкой разматывают проволоку. Затем подают и отрезают поперечный элемент 6 сетки.

На фиг. 2 проволоки 2, огибая поперечный элемент 6 сетки снизу, поднимаются вверх, так как поднимаются вверх вилки 4, а катушки наматывают на себя прови1саюш,ие проволоки 2. Затем поперечный элемент 6 сдвигают, подают под электроды и приваривают к продольпым элементам 1, а на его место подают и отрезают следуюш,ий поперечный элемент 7. Проволоки 2, оказавшиеся зажатыми между поперечным элементом 5 и .поперечным элементом 6, обеспечивают требуемую ш,ель в сетке.

На фиг. 3 поперечный элемент 5 сдвигают под сварку и приваривают, а проволока 2, оказавшаяся между элементами 6 и 7, обеспечивает требуемую ш,ель.

На фиг. 4 проволоки 2 опускаются Вилками 4 вниз, огибая поперечный элемент 7 сверху, затем Подается следуюш.ий поперечный элемент 8 сетки.

На фиг. 5 проволоки 2, огибая элемент 8 снизу, поднимаются вверх вилками 4. Затем поперечный элемент 8 сдвигают под сварку и сваривают, а на его место подают поперечный элемент 9.

На фиг. 6 поперечный элемент 9 сдвигают под сварку :И приваривают.

Дальше процесс повторяется. Проволоки 2 могут оставаться в сетке или извлекаться из нее после изготовления. Для разных размеров щелей подбирают соответствующие диаметры проволоки 2.

Формула изобретения

Способ изготовления плоской щелевидной сетки, включающий подачу продольных и поперечных элементов сетки, формирование щели между поперечными элементами, соединение точек пересечения элементов сетки электросваркой и шаговое перемещение сваренного полотна сетки, отличающийся тем, что, с целью повышения производительности, сварку элементов сетки производят одновременно с ее перемещением, а формирование щели между элементами сетки осуществляют путем огибания их проволокой.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. № 446374, М. кл. В 23k 11/10, В 2И 23/00, Е 04с 5/01, 1971.

(Риг.е

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварной щелевидной сетки | 1977 |

|

SU617136A1 |

| Способ изготовления плоской сетки | 1971 |

|

SU446374A1 |

| СПОСОБ СБОРКИ ПРОСТРАНСТВЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

RU2012433C1 |

| Способ изготовления решеток | 1977 |

|

SU698747A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для сварки сетки | 1987 |

|

SU1526941A1 |

| Устройство для сварки арматурных сеток | 1988 |

|

SU1516278A1 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| Устройство для непрерывной сварки полимерных пленок | 1980 |

|

SU903158A1 |

| Станок для контактной точечной сварки арматурных сеток | 1956 |

|

SU108790A1 |

Авторы

Даты

1976-05-30—Публикация

1974-06-27—Подача