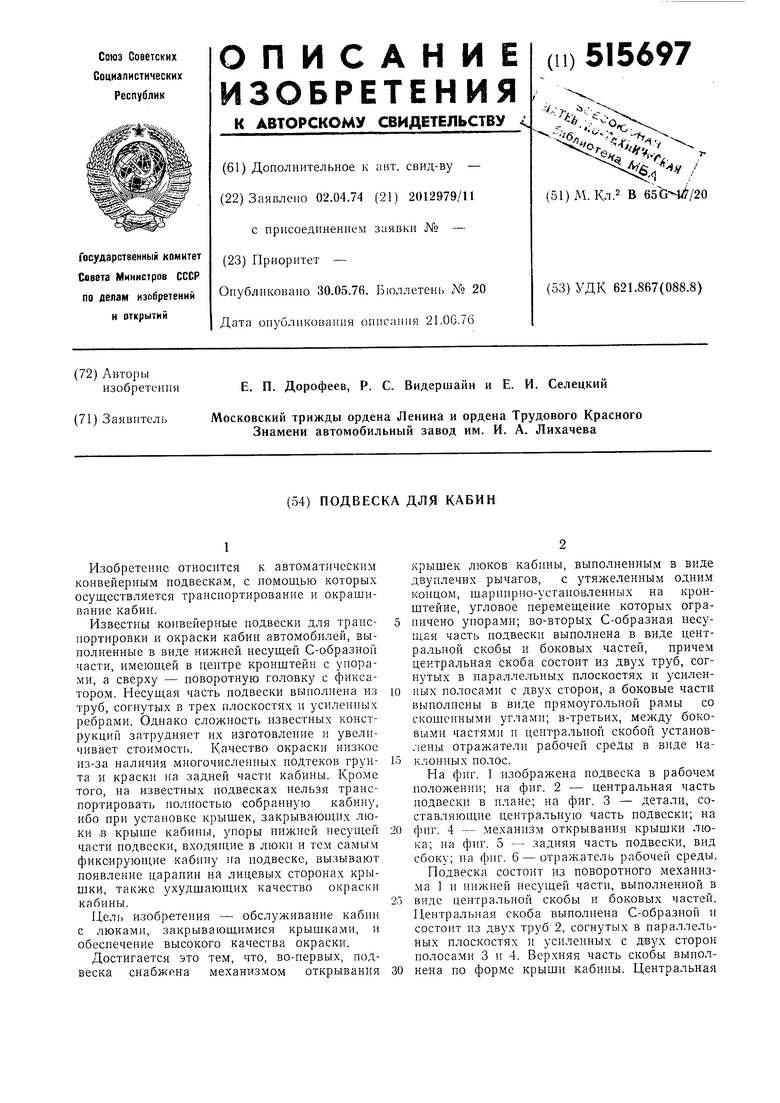

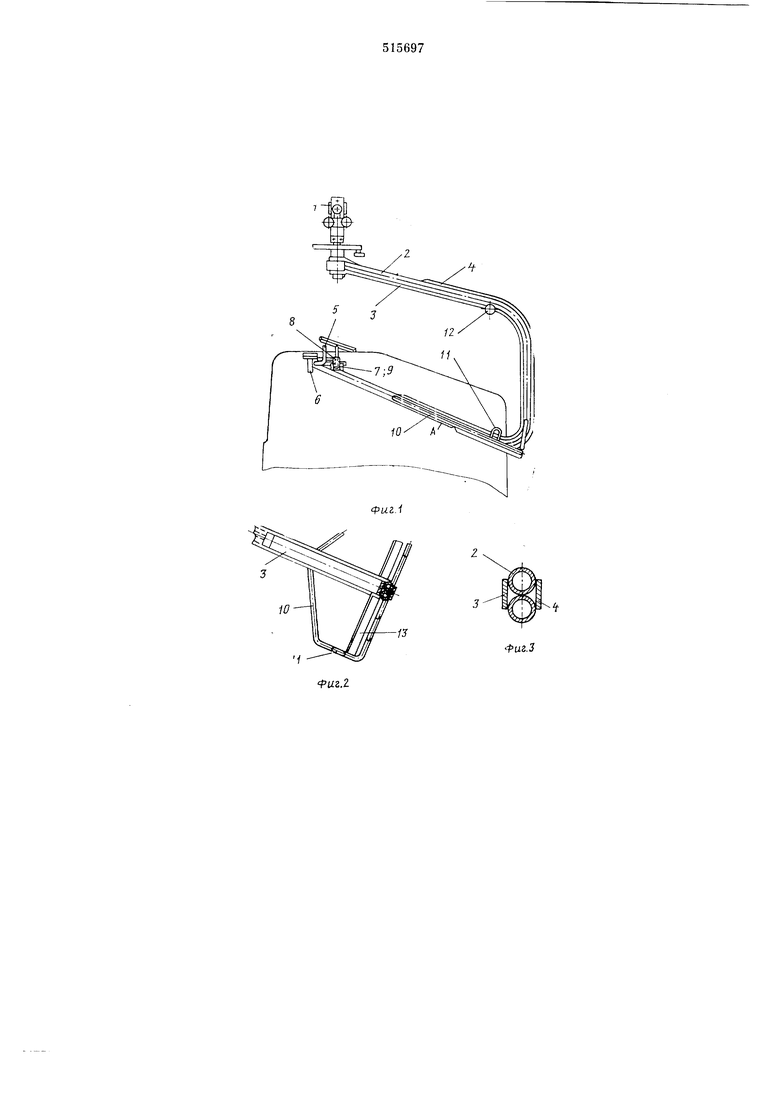

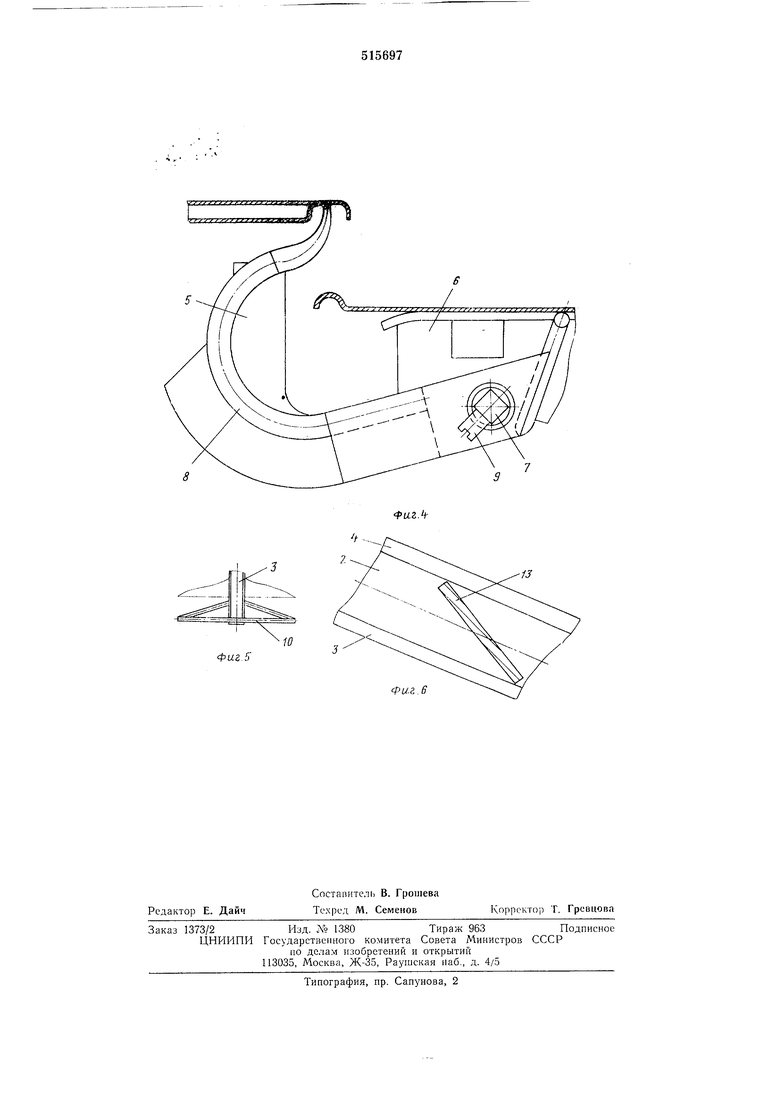

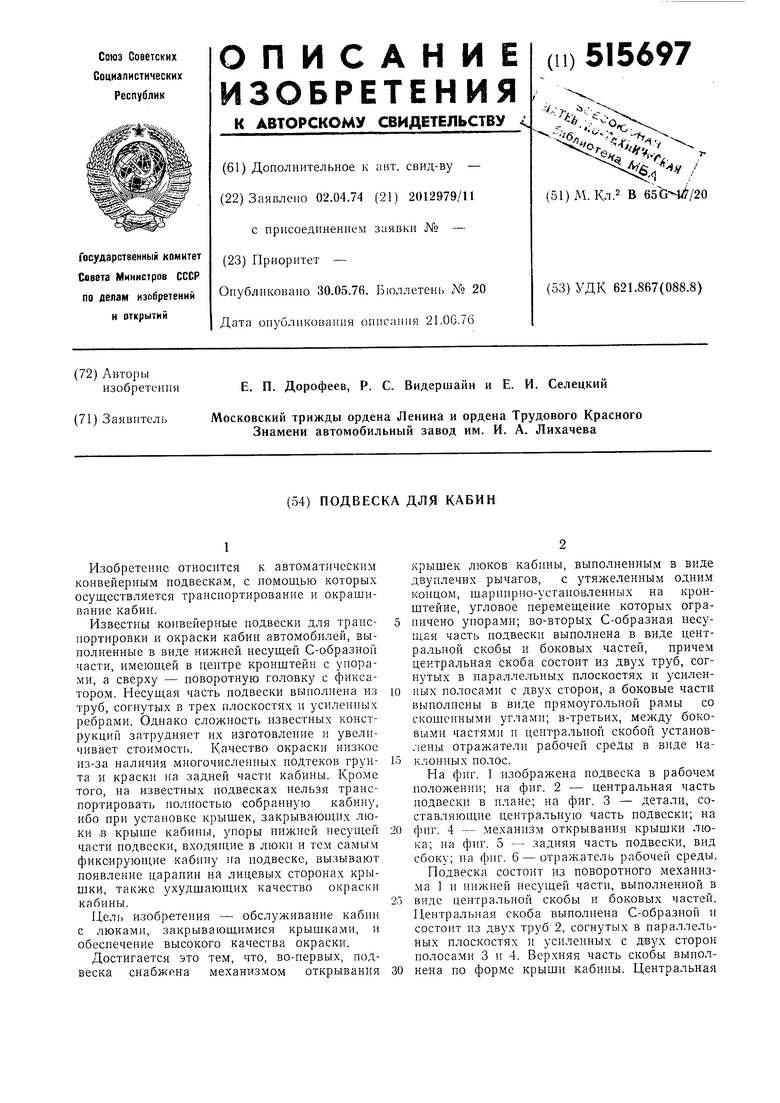

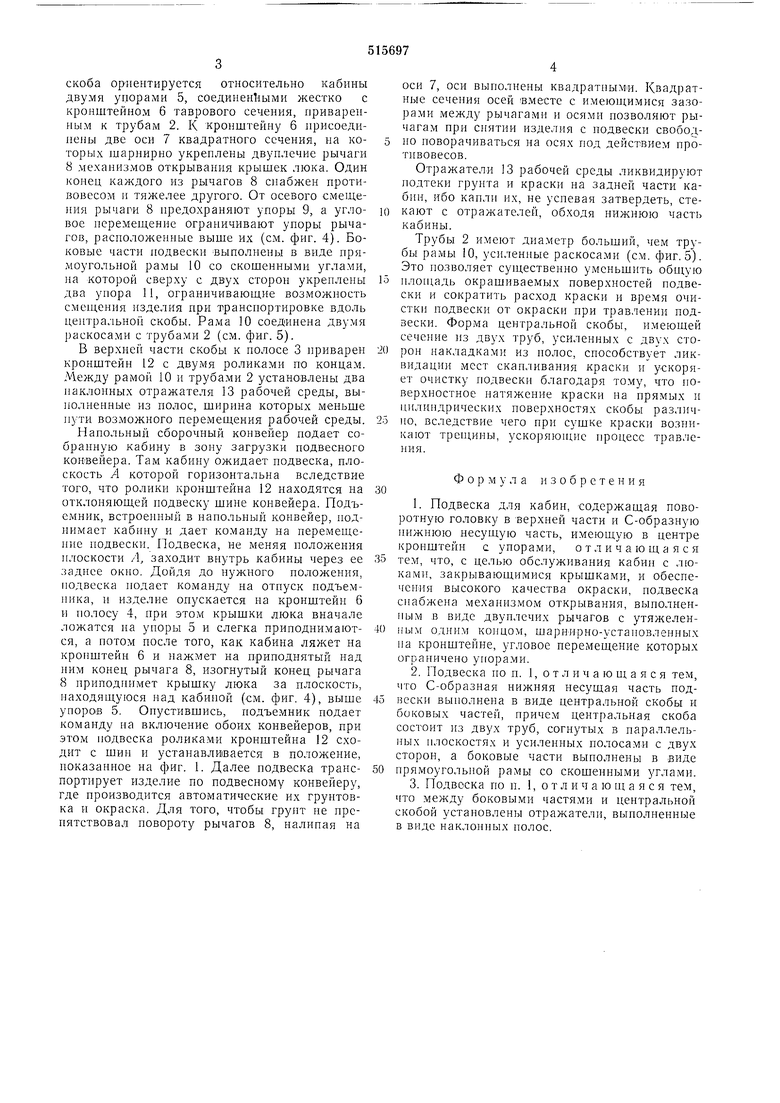

скоба ориентируется относительно кабины двумя упорами 5, соединен11ыми жестко с кронштейном 6 таврового сечения, приваренным к трубам 2. К кронштейну 6 присоединены две оси 7 квадратного сечения, на которых шарнирно укреплены двуплечие рычаги 8 механизмов открывания крышек люка. Один конец каждого нз рычагов 8 снабжен противовесом и тяжелее другого. От осевого смещения рычаги 8 нредохраняют упоры 9, а угловое иеремешение ограничивают упоры рычагов, расположенные выше их (см. фиг. 4). Боковые части подвески выполнены в виде прямоугольной рамы 10 со скошенными углами, на которой сверху с двух сторон укреплены два упора 11, ограничиваюшие возможность смещения изделия при транспортировке вдоль центральной скобы. Рама 10 соединена двумя раскосами с трубами 2 (см. фиг. 5).

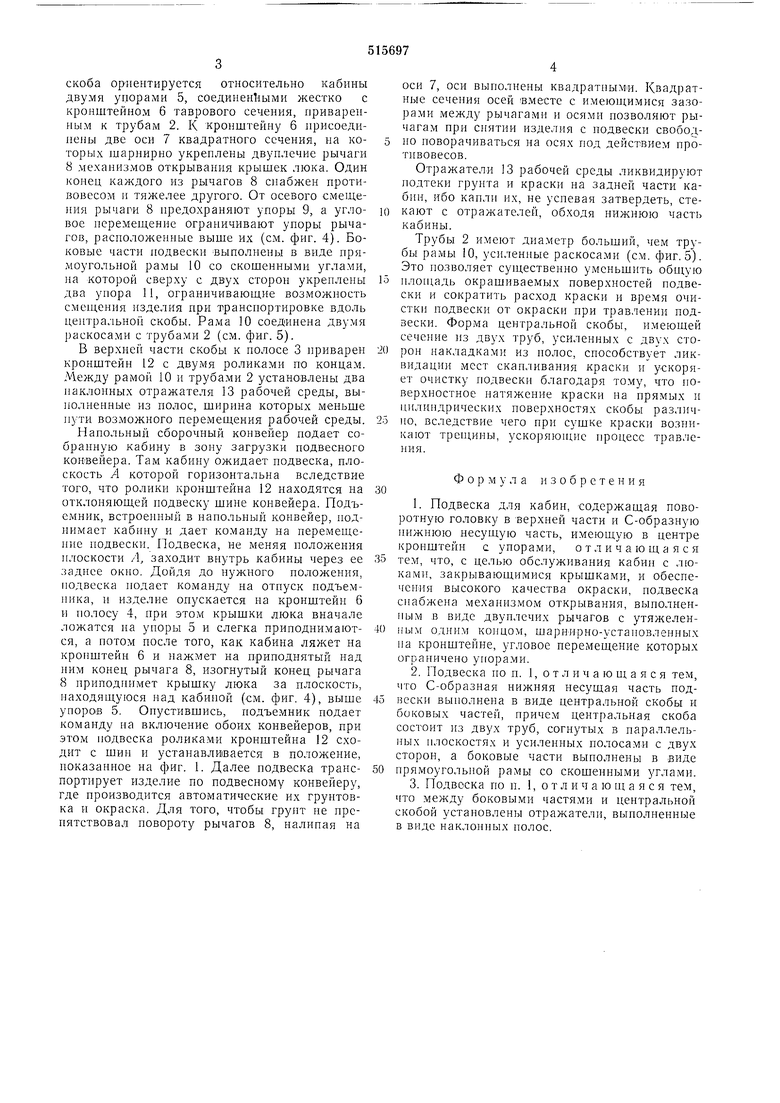

В верхней части скобы к полосе 3 приварен кронштейн 12 с двумя роликами по концам. Между рамой 10 и трубами 2 установлены два наклонных отражателя 13 рабочей среды, выполненные из полос, ширина которых меньше пути возможного перемещения рабочей среды.

Напольный сборочный конвейер подает собранную кабину в зону загрузки подвесного конвейера. Там кабину ожидает подвеска, плоскость А которой горизонтальна вследствие того, что ролики кронштейна 12 находятся па отклоняющей подвеску шине конвейера. Подъемник, встроенный в напольный конвейер, поднимает кабину и дает команду иа перемещение подвески. Подвеска, не меняя ноложения плоскости Л, заходит внутрь кабины через ее заднее окно. Дойдя до нужного положения, подвеска подает команду на отпуск подъемпика, и изделие опускается на кронштейн 6 и полосу 4, при этом крышки люка вначале ложатся на упоры 5 и слегка приподнимаются, а потом после того, как кабина ляжет на кронштейн 6 и нажмет на приподнятый над ним конец рычага 8, изогнутый конец рычага 8 приподнимет крышку люка за плоскость, находящуюся над кабипой (см. фиг. 4), выше упоров 5. Опустившись, подъемник подает команду на включение обоих конвейеров, при этом подвеска роликами кронштейна 12 сходит с шип и устанавливается в положение, показанное на фиг. 1. Далее подвеска транспортирует изделие по подвесному конвейеру, где производится автоматические их грунтовка и окраска. Для того, чтобы грунт не препятствовал повороту рычагов 8, налнпая на

оси 7, оси выполнены квадратными. Квадратные сечения осей вместе с имeюн имиcя зазорами между рычагамп и осями позволяют рычагам при снятии изделия с подвески евободно поворачиваться на осях под действием противовесов.

Отражатели 13 рабочей среды ликвидируют подтеки грунта и краски на задней части кабин, ибо капли их, не успевая затвердеть, стекают с отражателей, обходя нижнюю часть кабины.

Трубы 2 имеют диаметр больший, чем трубы рамы 10, усиленные раскосами (см. фиг. 5). Это позволяет существенно уменьшить общую

плоп,адь окрашиваемых поверхностей подвески и сократить расход краски и время очистки нодвески от окраскн при травлении подвески. Форма центральной скобы, имеющей сечение из двух труб, усиленных с двух сторон накладками из нолос, способствует ликвидации мест скапливания краски и ускоряет очистку подвески благодаря тому, что поверхностное натяжение краски па прямых и цилиндрических поверхностях скобы различпо, вследствие чего нри сушке краски возникают треп1,ины, ускоряюн1,ис процесс травления.

Формула изобретения

1.Подвеска для кабин, содержащая поворотную головку в верхней части и С-образную нижнюю несущую часть, имеющую в центре кронштейн с унорами, отличающаяся

тем, что, с целью обслуживания кабип с люками, закрывающимися крышками, и обеспечения высокого качества окраски, подвеска снабжена механизмом открывания, вынолненпым в виде двуплечих рычагов с утяжелен| ым одним концом, шарнирно-устапоБлепных па кронштейне, угловое неремещение которых ограничено уггорами.

2.Подвеска ио п. 1, о т л и ч а ю HI, а я с я тем, что С-образпая ннжняя несущая часть подвески выполнена в виде центральной скобы и боковых частей, причем центральная скоба состоит нз двух труб, согнутых в параллельпых плоскостях и усиленных полосами с двух сторон, а боковые части вынолнены в виде

прямоугольной рамы со скошенными углами.

3.Подвеска по н. 1, о т л и чающаяся тем, что между боковыми частями и центральной скобой установлены отражатели, вынолненные в виде наклонных нолос.

1

-Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навески изделий на подвески подвесного толкающего конвейера | 1983 |

|

SU1131792A1 |

| Устройство для автоматической навески изделий с отверстиями в центре на свечевые подвески подвесного толкающего конвейера | 1981 |

|

SU988705A1 |

| ПОДЪЕМНИК ТЕЛЕСКОПИЧЕСКИЙ | 2022 |

|

RU2785824C1 |

| Устройство для съема и навески изделийНА пОдВЕСНОй КОНВЕйЕР | 1978 |

|

SU827351A1 |

| Устройство для транспортировки колес | 1977 |

|

SU740638A1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЯ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ ЯЧЕЕК ХРАНЕНИЯ ОТНОСИТЕЛЬНО ШАХТЫ ПОДЪЕМНИКА И АВТОСТОЯНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120528C1 |

| Устройство навешивания на подвеснойКОНВЕйЕР издЕлий | 1979 |

|

SU818996A1 |

| Линия производства колбасныхиздЕлий | 1979 |

|

SU845817A1 |

| Устройство для перемещения и навешивания изделий | 1988 |

|

SU1572946A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

фиг.-Т

13

(ри.г.6

Авторы

Даты

1976-05-30—Публикация

1974-04-02—Подача