(54) УСТРОЙСТВО АВТОМ Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали циркуляционнЕЛМ способом. Известно устройство управления, в котором суммируются компоненты отходящих газов при вакуумировании и по значению их максимума экстремальный регулятор определяет требуе мый расход инертного газа. Для реали зации этого устройства необходим масс-спектрометр со счетно-решающим устройством, соединенный с сумматором для измерения расхода откачиваегазов из вакуумной камеры. Сумгор соединен со входом экстремального регулятора, выход которого соединен со входом средств изменения расхода инертного газа, подаваемого во всасывающий рукав установки циркуляциончого вакуумирования стали Недостатком известного устройства является необходимость применения в условиях стсшеплавильного цеха массспектрометра со счетно-решающим устройством, что требует выделения значительных производственных площадей и высококвалифицированного обслу живающего персонала. Кроме того ВАКУУМИ ЕСКОГО УПРАВЛЕНИЯ пвоцвхгсом НИЯ МЕТАЛЛАI работоспособность указанной аппаратуры весьма низкая (повышенная температура, вибрация, запЕЛленность и т.п Известно устройство автоматического управления процессом в-акуумирования стали, в котором используются тензодатчики, установленные в жестко закрепленных крюках и предназначенные для преобразования частоты и амплитуды колебаний вакуумной камеры в электрический сигнал. По произведению частоты колебаний на их амплитуду определяется режим процесса вакуумирования, информация о котором поступает на экстремальный регулятор, который, в свою очередь, путем воздействия на исполнительный механизм регулировочного вентиля, определяет требуемый расход инертного газа, соответствующий оптимальному режиму вакуумирования. Устройство состоит из вакуумной камеры с жестко закрепленными крюками, тензодатчиков, установленных, в крюках, тензоусилителя, сумматора сигналов, электрического фильтра, блока перемножения сигналов, дифференцирующего блока, регулировочного вентиля с исполнительным механизмом и экстремального регулятора 2}.

Недостатком известного устройства является то, что в нем используются тензодатчики с тензоусилителем. Эксплуатация тенэометрической аппаратуры при повышенной температуре окружающей среды сталеплавильного цеха вызывает дрейф нуля тензоусилителя, а наличие в цехе работающих электрических мостовых кранов производит наводку в измерительных цепях, что, в свою очередь, вносит значительные погрешности при измерении частоты и амплитуды колебания вакуумной камеры, что приводит к увеличению времени вакуумирования.

Цель изобретения - сокращение времени вакуумирования и повы1иение надежности работы устройства системы автоматического управления процессом вакуумирования металла.

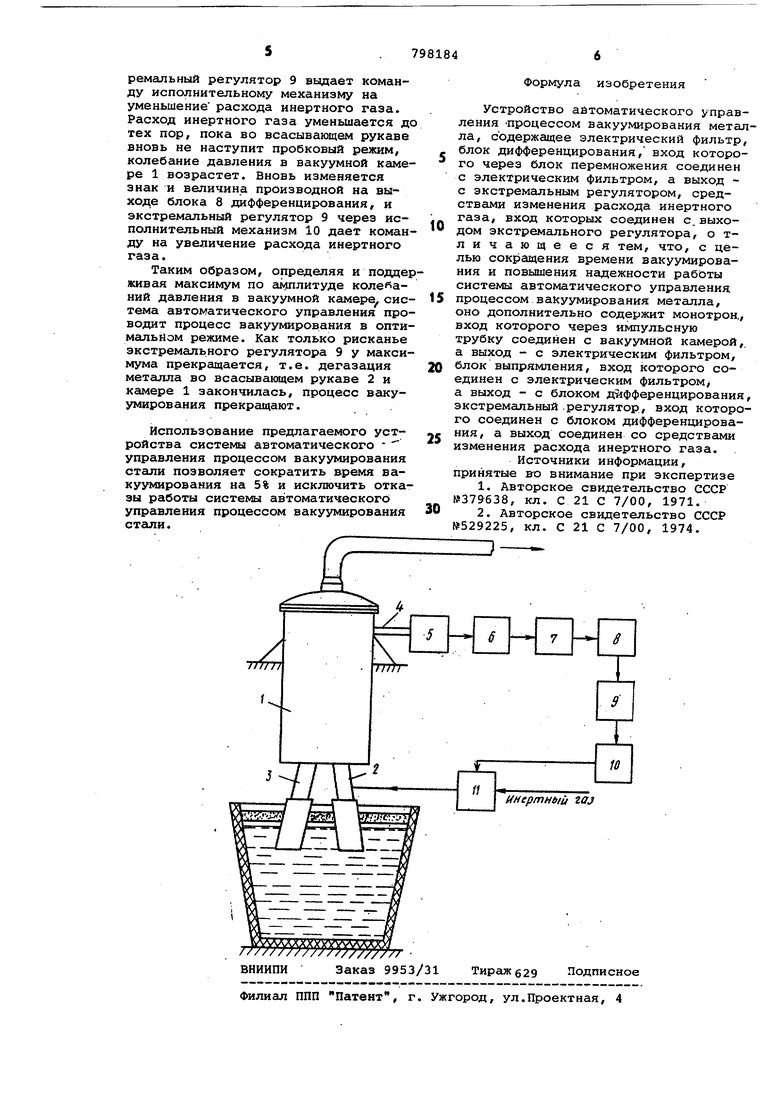

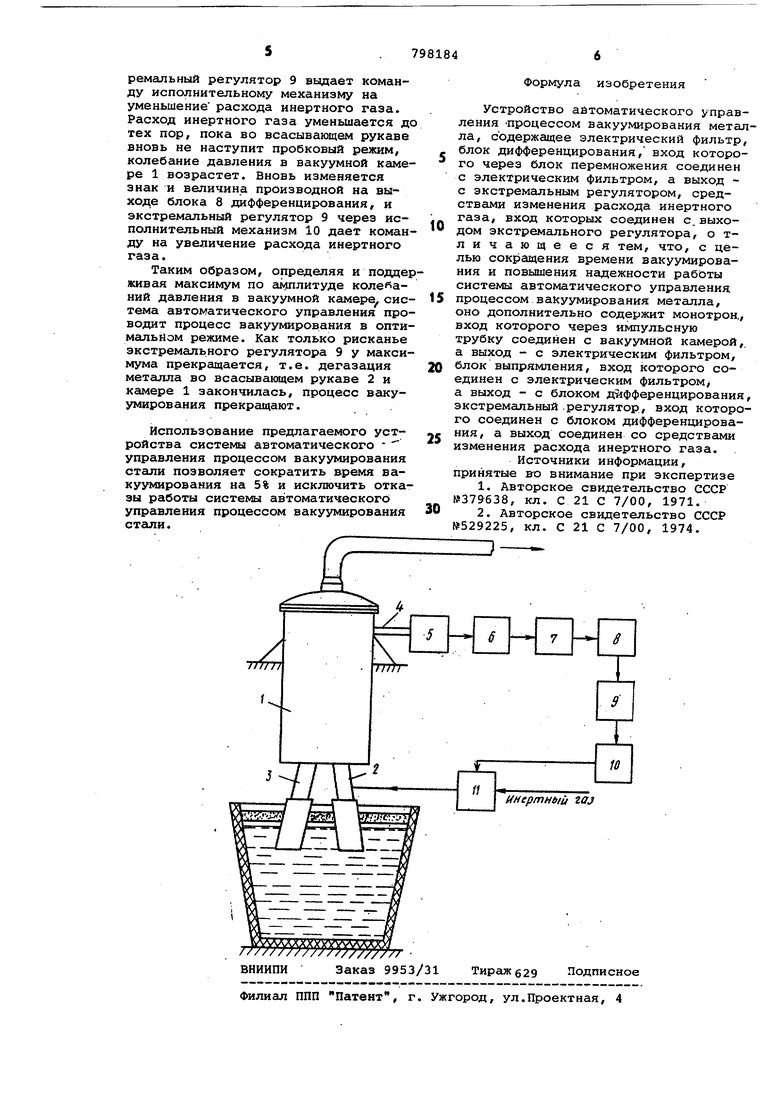

Поставленная цель достигается тем, что устройство автоматического управления процессом вакуумирования стали, включающим электрический фильтр, блок дифференцирования, вход которого через блок перемножения соединен с электрическим фильтром, а выход - с экстремальным регулятором, средствами изменения расхода . инертного газа , вход которых соединен с выходом экстремального регулятора, согласно изобретению, дополнительно содержит монотрон, вход которого через импульсную трубку соединен С вакуумной камерой, а выход с электрическим фильтром, блок выпрямления, вход которого .соединен с электрическим фильтром, а выход - с блоком дифференцирования, экстремальный регулятор, вход которого соединен с блоком дифференцирования, а выход - со средствами изменения расхода инертного газа.

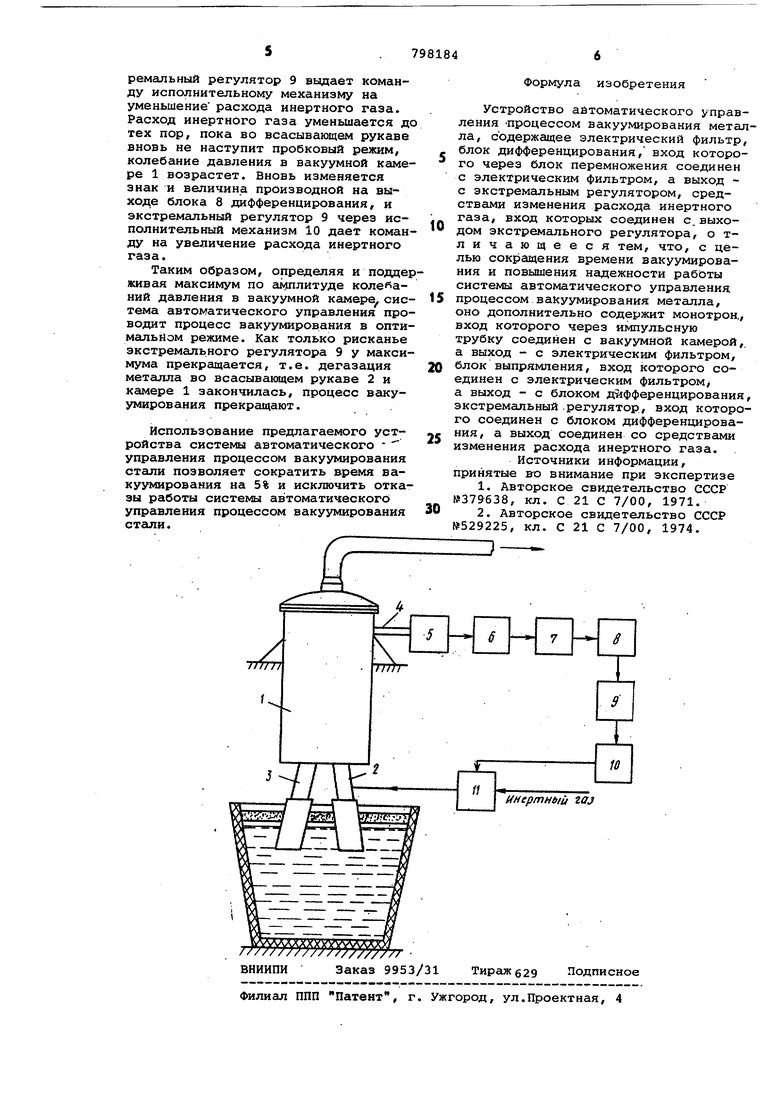

На чертеже схематически изображено предлагаемое устройство автоматического управления процессом вакуумирования стали совместно с технологическим оборудованием.

В состав устройства входят вакуумная камера 1 установки циркуляционного вакуумирования стали, всасывающий рукав 2 и сливной рукав 3, прикрепленные к днищу вакуумной камеры 3 верхней части вакуумной камеры установлена импульсная трубка 4, соёдиняющая вход монотрона 5 с вакуумной камерой 1, электрический фильтр 6, вкод которого соединен с выходом монотрона 5, а выход - с входом блока 7 выпрямления, выход блока 7 выпрямлени-; соединен со входом блока 8 Дифференцирования, экстремальный регулятор 9, вход которого соединен с выходом блока 8 дифференцирования, а.выход соединен со входом исполнительного механизма 10, выход которого жестко соединен с регулировочным вентилем 11.

Работа устройства системы автоматического управления осуществляется следукацим образом.

Установку циркуляционного вакуумирования стали располагают над ковшом с металлом. По команде оператора рукава 2 и 3 установки погружают в металл на глубину 600-700 мм. Включаются вакуумные насосы (на чертеже не показаны), в вакуумной камере 1 создается разряжение. Под воздействием разряжения металл через рукава заполняет вакуумную камеру 1. Во время поступления металла в рукава во всасывающий рукав 2 вводится начальный расход.инертного газа 10 л/мин. Металл начинает циркули- . ровать через вакуумную камеру 1 установки.

При достижении в вакуумной камере разряжения 30 мм рт.ст. начинает работать монотрон 5.

Включают устройство автоматического управления процессом вакуумирования стали, экстремальный регулятор 9 выдает, сигнал на исполнительный механизм 10, который через регулировочный вентиль 11 начинает, увеличивать расход инертного газа, вводимого во всасывающий рукав 2 установки. Режим движения гаэометаллической смеси во всасывающем рукаве 2 от дисперсного переходит в пробковый. В вакуумной камере 1 возникает колебание давления, которое м6нотрон 5 преобразовывает в электрический сигнал. Электрический сигнал с монотрона поступает на электрический фильтр б, с выхода которого снимается его переменная составляющая. Переменная составляющая сигнала поступает на выпрямительный блок 7, где путём выпрямления переменный электрический сигнал преобразуется в постоянный. Выпрямленный сигнал поступает на блок 8 дифференцирования, где определяется его производная. Электрический сигнал производной поступает на вход экстремального регулятора 9, который в свою очередь вьщает сигнал на исполнительный механизм 10, изменяющий через регулировочный вентиль расход инертного газа. Экстремальный регулятор 9 выдает команду на увеличение расхода инертного газа до тех пор, пока во всасывающем рукаве 2 установки не начнется смена режрмов движения газометаллической смеси от пробкового к струйному. При переходе от пробкового режима к струйному снижается амплитуда колебаний давления в вакуумной камере, что фиксируется монотроном 5, сигнал с которого через электрический фильтр 6 и блок 7 выпрямления поступает на блок дифференцирования 8, на выходе блока дифференцирования 8 изменяется величина и знак выходного сигнала. Экст

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

Авторы

Даты

1981-01-23—Публикация

1979-03-27—Подача