келя и 400 мл раствора углекислого натрия коицентрацией 3,4 н. Оба этих последних раствора вводили со скоростью 2 мл каждого раствора в минуту, причем кипячение реакционной смеси непрерывно поддерживали в течение процесса добавления. Конечную смесь подвергали фильтрованию и полученный таким образом фильтровальный «пирог подвергали неоднократной промывке горячей водой с последующей сушкой, в результате чего получили катализатор, содержание никеля в котором составляло 42,6%. После этого приготовленный катализатор подвергли активации путем восстановления в течение 4 час нагреванием в печи при температуре 450°С в непрерывном токе водорода, расход которого составил 60 л/час на каждый 1 г никеля.

Эксперимент В. Смесь 62,9 г гранулированного сферического аморфного кремнезема, удельная поверхность которого составляла 170 и 100 г азотнокислого никеля, подвергли измельчению в шаровой мельнице в течение 15 мин, после чего измельченный смешанный продукт поместили в герметически закрытую колбу и подвергли ее содержимое нагреванию в течение 4 дней в печи при температуре 75°С. После завершения плавления смесь подвергли повторной операции измельчения в шаровой мельнице в течение 15 мин с последуюш,им разложением в токе азота (расход равен 60 л/час при 300°С). Далее конечный катализатор, содержание никеля в котором равно 21,8%, подвергли активированию в соответствии со способом, который описан в вышеприведенном эксперименте А.

Эксперимент С. В подогреваемую непрерывному перемешиванию суспензию 30 г гранулированного в виде шариков аморфного кремнезема того же качества, что и использованный в эксперименте В, добавляли аммиачный раствор, который содержал 75 г азотнокислого никеля (гексагидрат азотнокислого никеля), величина рН которого при температуре 20°С равна 9,5. После этого суспензию, обилий объем которой составлял 1000 мл, подвергли кипячению в течение 2 час в условиях интенсивного перемешивания. По истечении указанного промежутка времени величина рН суспензии равна 6 (определена при температуре 100°С). После завершения операции фильтрования полученный таким образом фильтровальный пирог подвергли неоднократной промывке холодной водой и сушке при температуре 120°С в течение4 час споследующим нагреванием в течение 16 час при температуре 200°С, в результате получили катализатор, содержание никеля в котором составляло 19,1%.

После этого приготовленный таким образом катализатор, подвергли активации путем его нагревания в непрерывном токе водорода при температуре 450°С в течение 4 час.

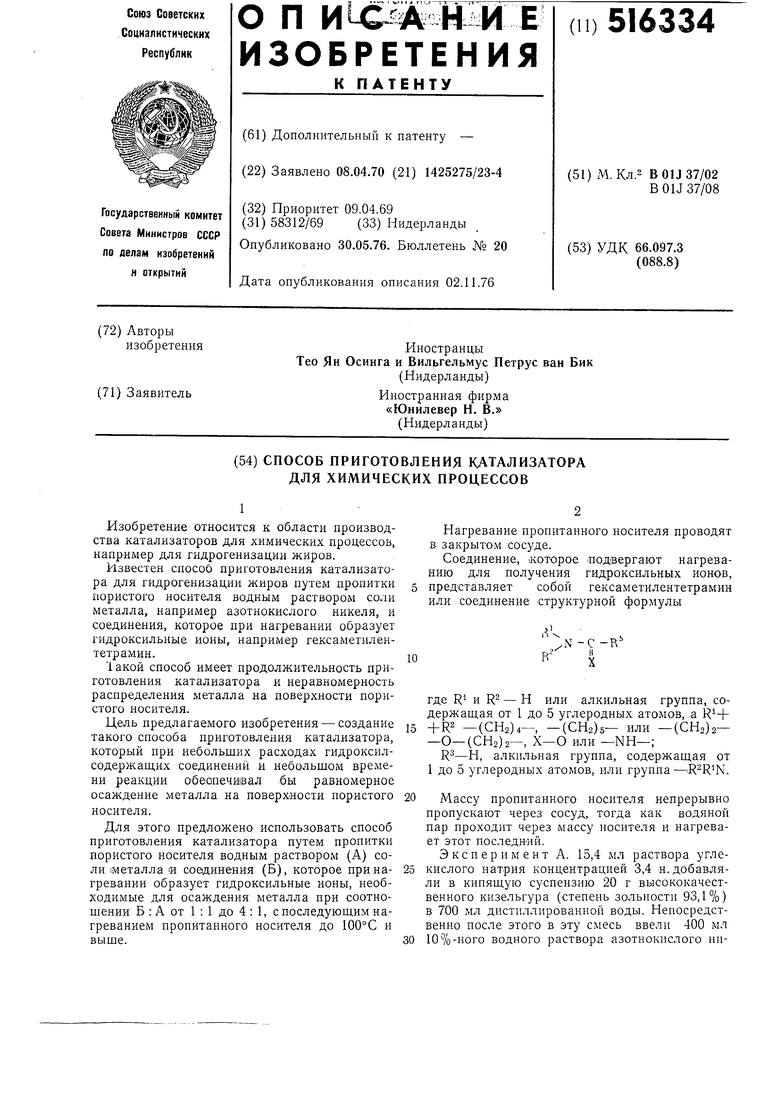

Свойства (основные) активированных катализаторов, которые описаны в вышеприведенных экспериментах А, В и С, указаны в табл. 1.

Пример 1. 50 г гранулированного в виде шариков аморфного кремнеземного носителя, удельная поверхность которого составляет 200 м2/г, тщательно смешали с раствором 35 г 5 азотнокислого никеля (гексагидрат азотнокислого никеля) и 29 г мочевины в 360 мл воды. Пропитанный таким образом носитель поместили в небольшую чашку емкостью 250 мл, площадь поверхности верхнего отверстия ко10 торой равна 7 ,см, и накрыли стеклянной пластиной, вес которой составлял приблизительно 37 г. После этого чашку вместе с содержимым поместили в термостат, в котором подвергали нагреванию в течение 140 час при 88°С. После 15 нагревания носитель, в массе которого диспергировано осажденное вещество, подвергли сушке вначале нагреванием в течение 16 час при 120°С, затем в течение 16 час при 200°С, в результате получили катализатор, содержа0 ние никеля в котором составляло приблизительно 10,3 вес. %.

Далее приготовленный таким образом катализатор подвергли нагреванию в течение 4 час при температуре 450°С в непрерывном токе водорода с целью активации этого катализатора. Все основные свойства активированного катализатора указаны в табл. 1.

Пример 2. Носитель, приготовленный в соответствии с вариантом примера 1, нропитан0 ный с использованием раствора 35 г азотнокислого «икеля и 29 г мочевины в 360 мл воды и 50 г гранулированного в виде шариков аморфного кремнезема (удельная поверхно сть равна 200 ), поместили в имеющую фор5 му лродолговатого желоба лодочку, которую, в свою очередь, поместили в стеклянную трубку, закрытую с обоих концов. После этоговсю систему подвергли нагреванию в трубчатой печи в течение 20 час при температуре 95°С, 0 причем по стеклянной трубке пропускали при этом поток водяного пара. После завершения операции нагревания полученную конечную массу подвергли сушке вначале путем нагревания в течение 16 час при температуре 120°С, 5 а затем путем нагревания при температуре 200°С также в течение 16 час, в результате чего получили катализатор, содержание никеля в котором составляло приблизительно 9,6 вес. %. Далее конечный катализатор подверг0 ли активации в соответствии со способом примера 1.

Основные свойства приготовленного таким образом катализатора (активированного) указаны в табл.

5 Примерз. Пропитанную массу по примеру 1 поместили в толстостенную стеклянную герметически закрытую трубку и подвергли нагреванию в течение 5 час в печи при температуре 125°С. После этого упомянутую трубку 0 охладили и открыли, а приготовленную массу подвергли суш1ке нагреванием вначале в течение 16 час при температуре 120°С, а затем в течение 16 час при температуре 200°С, в результате получили катализатор, содержание никеля в котором составляло 9,8 вес. %. Далее этот катализатор подвергли активации в соответствии со способом, который описан в вышеприведенном примере 1. Основные свойства приготовленного таким образом активированного катализатора указаны в табл. 1.

Пример 4. Смешанную 50 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого равна 200 , с раствором 70 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 54 г мочевины в 305 мл дистиллированной воды и пропитанную массу поместили в стеклянную колбу (плошадь поверхности отверстия равна 9,3 см), которую затем накрыли стеклянной пластиной такой же плош,ади весом 38,5 гДалее закрытую колбу совместно с ее содержимым подвергали нагреванию в течение 92 час в печи при температуре 92°С. После этого носитель в массе которого диспергировано осажденное веш,ество, подвергали сушке в течение 6,5 час при нагревании в условиях температуры 120°С с последуюш;им нагреванием IB течение 116 часлри температуре 200°С, в результате получили катализатор, содержание никеля в котором составляло 19,0%. Затем этот катализатор подвергли активации путем его восстановления в течение 4 час в трубчатой печи нагреванием при температуре 450°С в непрерывном токе водорода, расход которого составлял 60 л/час-г никеля. Основные свойства активированного катализатора указаны в табл. 1.

Пример 5. Смешивали 100 г гранулированного сферической формы аморфного кремнезема, удельная поверхность которого была равна 200 с раствором 70 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 120 г мочевины в 630 мл дистиллированной воды автоклав емкостью 1 л на 50% объема заполнили приготовленной пропитанной массой. После этого герметически закрытый автоклав подвергали о-сторожному нагреванию до температуры 160°С IB течение 40 минут. Далее эту температуру поддерживали в течение 30 мин, после чего автоклав охладили в течеиие 100 мин до температуры 70°С.

Максимальное давление достигало 19 атм. Затем пропитанный материал удалили из автоклава и подвергли сушке в течение 20 час при температуре 200°С, в результате получили катализатор, содержание никеля в котором составляло 9,8%.

После этого активацию катализатора осушествляли путем восстановления в течение 4 час в трубчатой печи нагреванием при температуре 400°С в непрерывном токе водорода, расход которого был равен 60 л/час -г никеля. Основные свойства приготовленного таким образом активированного катализатора сведены в табл. 1.

Пример 6. После смешения 100 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого была равна 200 MVr, с раствором 70 г азотнокислого никеля (гексагидрат азотнокислого никеля)

и 60 г мочевины в сОО мл дистиллированной воды автоклав емкостью 1 л заполнили на 50% его объема пр 1готовленным пропитанным материалом.

После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 48 мин до максимальной температуры 155°С. Далее указанную температуру поддерживали в течение 14 мин, после чего автоклав

охладили до температуры 50°С в течение 138 мин. Максимальное избыточное давление при этом достигало 6 атм. Затем пропитанный материал удаляли из автоклава и подвергли сушке путем его нагревания в течение 24 час

при температуре 200°С, в результате получили катализатор, содерл ание никеля в котором составляло 9,7%.

Активацию этого катализатора осуществили путем его восстановления в течение 4 час в

трубчатой печи при температуре 450°С в постоянном токе водорода, расход которого составлял 60 л/час г никеля.

Свойства (основные) приготовленного таким образом активированного катализатора указаны в табл. 1.

Пример 7. После завершения смешивания 100 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого была равна 200 , с раствором

150 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 47 г мочевины в 800 мл дистиллированной воды автоклав емкостью 1 л заполнили на 75% его объема приготовленным таким образом пропитанным материалом.

После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 43 мин до максимальной температуры 175°С, причем в этом случае .максимальное избыточное давление достигало 16 атм. Далее пропитайный материал удаляли из автоклава через клапан, охладили и подвергли сушке путем его нагревания в течение 64 час лри температуре , в результате чего получили катализатор, содержание никеля в котором достигло

18,1%. Затем активацию этого катализатора осуществляли путем его восстановления нагреванием в течение 4 час в трубчатой печи при температуре 450°С в токе водорода, расход которого равен 60 л/час-г никеля. Основные

свойства приготовленного активированного катализатора указаны в табл. 1.

Пример 8. После смешения 100 г гранулированного в азиде шариков аморфного кремнезема, удельная поверхность которого равна

200 , с раствором 150 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 47 г мочевины в 800 мл дистиллированной воды автоклава емкостью 1 л на 75% его объема заполнили приготовленным таким образом пропитанным материалом. После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 43 МИН до макси.мальной температуры 175°С, причем максимальное избыточное давление при этом достигло 16 атм.

Далее автоклав охладили до температуры 50°С в течение 60 мин, после чего пропитанный материал удалили из автоклава, промыли горячей водой и высушили в течение 64 час при температуре 200°С, в результате чего получили катализатор, содержание никеля в котором равно 18,7%. Затем активировали катализатор путем его восстановления нагреванием в течение 4 ча-с при 400°С в трубчатой оечи в постоянном токе водорода, расход которого составлял 60 л/ч. Основные свойства готового активированного катализатора, приготовленного таким образом, указаны в табл. 1.

Пример 9. После смешения 75 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого равна 200 , с раствором 112,5 г азотнокислого никеля (гексагидрата азотнокислого никеля) и 36 г мочевины в 600 мл дистиллированной воды автоклав емкостью 1 л заполнили на 75% его объема приготовленным таким образом пропитанным материалом. После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 52 мин до максимальной температуры 140°С. Эту температуру затем поддерживали в течение 9 мин, после чего автоклав подвергли охлаждению до температуры 50°С в течение 98 мин. При этом максимальное избыточное давление достигало 13 атм. Далее пропитанный материал удалили из автоклава, промыли горячей водой и высушили путем его нагревания в течение 48 час при температуре 200°С, в результате чего получили катализатор, содержание никеля в котором равно 16,0%. После этого активацию конечного катализатора осуш,ествили его восстановлением путем нагревания в трубчатой печи в течение 4 час при температуре 450°С в постоянном токе водорода, расход которого равеп 60 л/час-г никеля. Основные свойства приготовленного таким образом активированного катализатора указаны в табл. 1.

Пример 10. После смешивания 76 г макропористого кремнезема, удельная поверхность которого равна 290 , с раствором 112,5 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 36 г мочевины в 300 мл воды автоклав емкостью 1 л заполнили на 50% его объема приготовленным пропитанным материалом. После этого герметически закрытый автоклав постепенно подвергли нагреванию в течение 57 мип до максимальной температуры 160°С, причем в течение данного промежутка времени максимальное давление достигло 11,5 атм.

Далее пропитанный материал удалили из автоклава через выпускной клапан, охладили и сушили нагреванием в течение 24 час при 200°С, в результате получили катализатор, содержание никеля в котором составляло 19,8%. Активацию этого катализатора осуш,ествили путем его восстановления нагреванием в течение 4 час в трубчатой печи при 450°С в постоянном токе водорода, расход которого составлял 60 л/час-г. Основные свойства готового активированного катализатора, который приготовили таким образом, указаны в табл. 1. Пример 11. После смешения 75 г макропористого кремнезема, удельная поверхность которого равна 290 , с раствором 409 г азотнокислого никеля {гексагидрата азотнокислого никеля) и 93 г мочевины в 300 мл дистиллированной воды автоклав емкостью 1 л заполнили на 75% его объема приготовленным таким образом пропитанным материалом. После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 63 мин до максимальной температуры 160°С, причем в ходе проведения этой операции максимальное избыточное давление достигло 34 атм. Далее пропитанный материал удалили из автоклава посредством выпускного клапана, охладили и подвергли сушке в течение 8 час при температуре 200°С, в результате чего получили катализатор, содержание никеля в котором составляло 38,6%. После этого активацию конечного катализатора осуществляли путем его восстановления нагреванием в течение 4 час в трубчатой печи при

450°С в постоянном токе водорода, расход которого составлял 60 л/час-г никеля. Основные свойства активированного катализатора указаны в табл. 1. Процентное содержание никеля определили

до активации. Общая поверхность в катализатора определена по поглощению азота при температуре 78°К (см. С. Брунауэр, П. X. Эметт и Э. Теллер Журнал Американского химического общества 60, 309, 1938, а

также Б. Г. Линеен, «Тезис Делфт, Нидерланды, 1964 г.).

Удельную поверхность никеля определили по хемосорбции водорода (см. Дж. У. Э. Коенен «Тезис Делфт, Нидерланды, 1958 г и

Б. Г. Линеен).

Магнитное определение (см. П. У. Селвуд «Адсорбция и совокупный пара.магнетизм. Академик пресс инк. Нью-Йорк, 1962).

Определение по абсорбции водорода (см.

Дж. У. Э. Коенен).

.Степень восстановления (соотношение между количеством восстановленного никеля и общим количеством никеля определено путем восстановления композиции в стандартных условиях) 4 час нагревания при температуре 450°С в непрерывном токе водорода, расход которого равен 60 л/час с последующим определением количества металлического никеля путем нагревания катализатора с кислотой

(см. методику Б. Г. Линсена).

Степень активности по бензолу определяли путем гидрогенизации газообразного бензола определенным количеством катализатора в стандартных условиях. Удельную скорость

протекания реакции (равна активности по бензолу) определяли по количеству молей бензола, которое превращается в конечный продукт в минуту на каждый грамм никеля. Размер определенного количества кристаллов составил более 100 А.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОБЕМИТА | 2020 |

|

RU2749511C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

| Катализатор на основе металл-органического координационного полимера и процесс орто-пара превращения водорода с использованием этого катализатора | 2024 |

|

RU2835632C1 |

| Способ приготовления катализатора гидроочистки сырья гидрокрекинга | 2016 |

|

RU2626402C1 |

| Фотокатализатор и способ его получения | 2022 |

|

RU2784195C1 |

| Катализатор для гидрирования дициклопентадиена | 2022 |

|

RU2799451C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| Алюмооксидный носитель для катализаторов и способ его получения | 2023 |

|

RU2824001C1 |

Пример 12. Пропитанную массу, которую приготовили лутем смешения 50 г гранулированного в виде шариков аморфного кремпезема (удельная поверхность равна 200 ) с раствором 30 г азотнокислой меди (тригидрат азотнокислой меди) и 29 г мочевины в 360 мл воды, подвергли нагреванию в течение 100 час при 88°С iB закрытом стеклянном сосуде емкостью 250 мл. Полученный таким образом материал подвергли сушке путем нагревания в начале в течение 8 час при 120°С, а затем в течение 16 час при 200°С. Содерлсание меди в катализаторе составляло 9%. Далее приготовленный таким образом катализатор подвергли активации путем его нагревания при температуре 500°С без заметного спекания, в результате чего конечный катализатор мог быть использован в ходе проведения процесса селективной гидрогенизации масел и жиров.

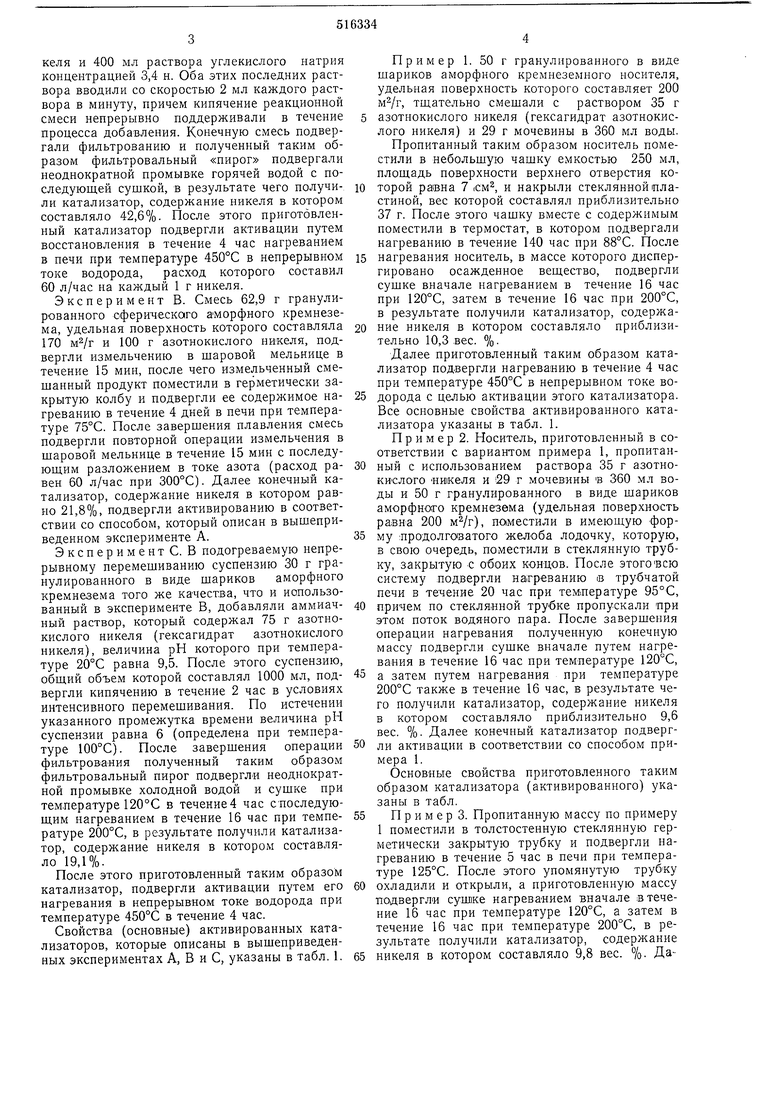

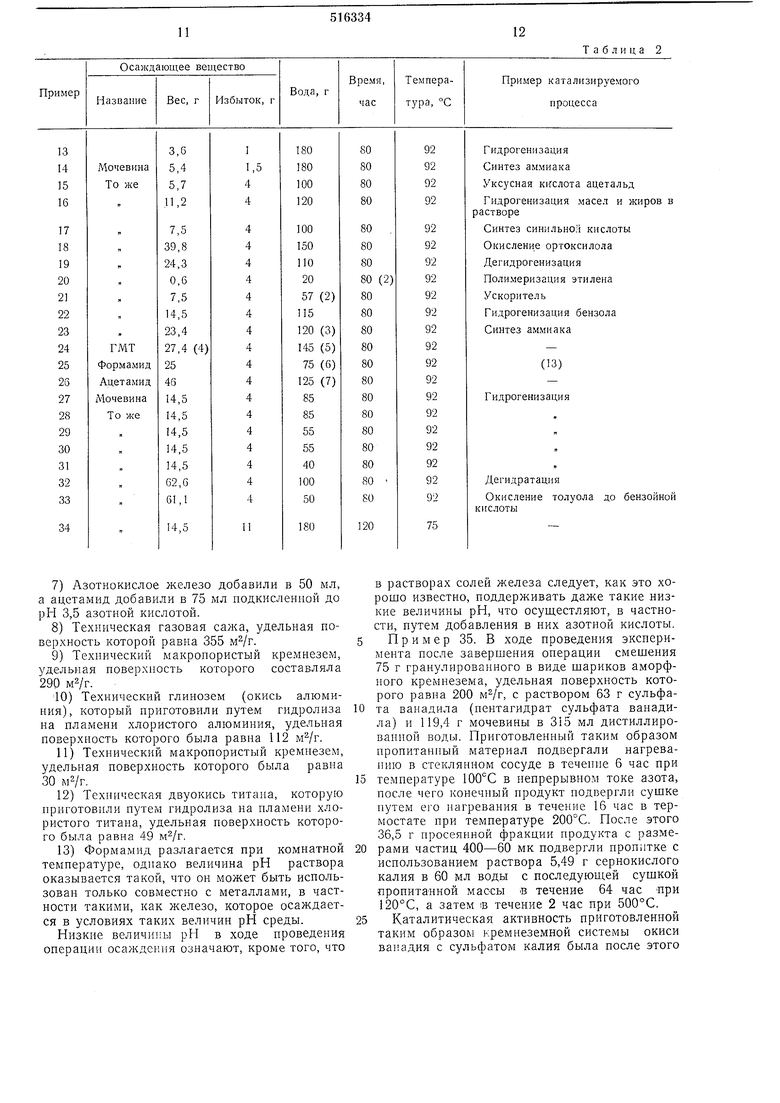

Основные параметры последующих экспериментов, которые описаны в примерах 13-34, приведены с табл. 2. Кроме того, здесь указаны в качестве примеров реакции, для катализирования которых могут быть использованы катализаторы, приготовленные в ходе проведения экспериментов, описанных в примерах 13-34.

Все процессы проводили в соответствии с приведепным ниже вариантом осуш,ествления предлагаемого способа.

Носитель подвергли пропитке водным раствором соли с последующим осаждением. После этого пропитанный материал помещали в

стеклянную колбу. Затем отверстие указанной колбы накрывали стеклянной пластиной весом 83,5 г. Далее содержимое колбы подвергали нагреванию в течение h час при температуре

Т°С, после чего носитель, который содержит диспергированный в нем осажденный металл, подвергали нагреванию в начале в течение 6 час при 120°С, а затем в течен 1е 24 час при 200°С.

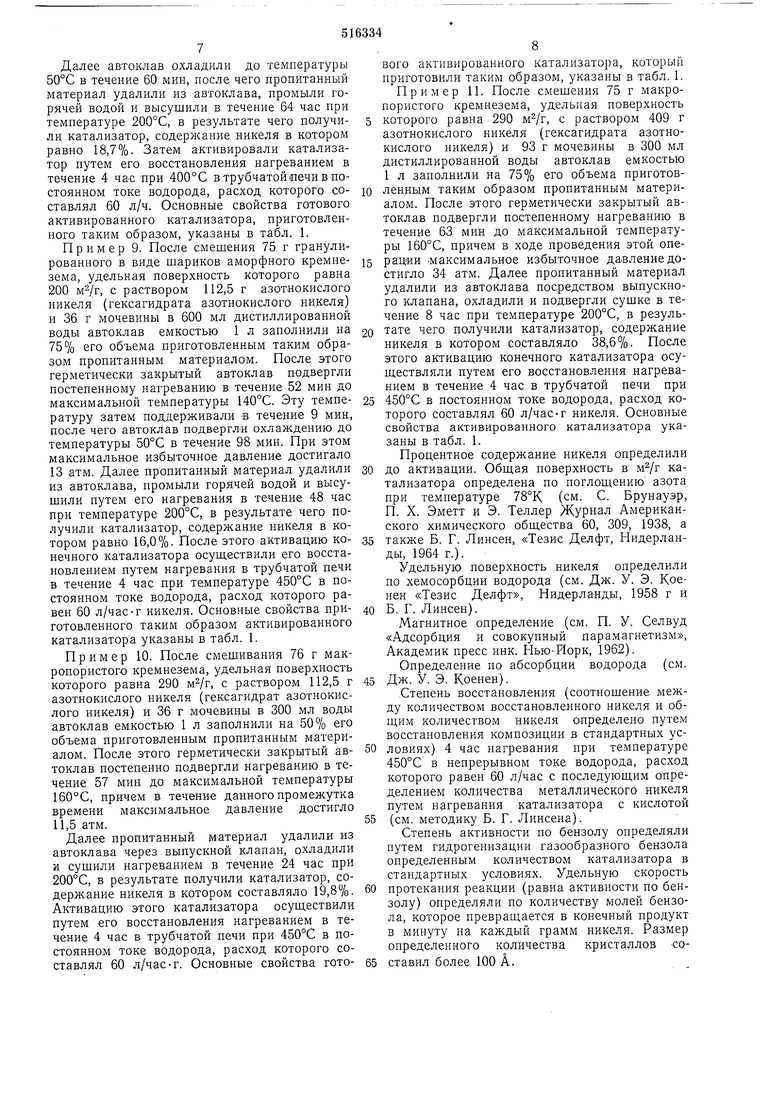

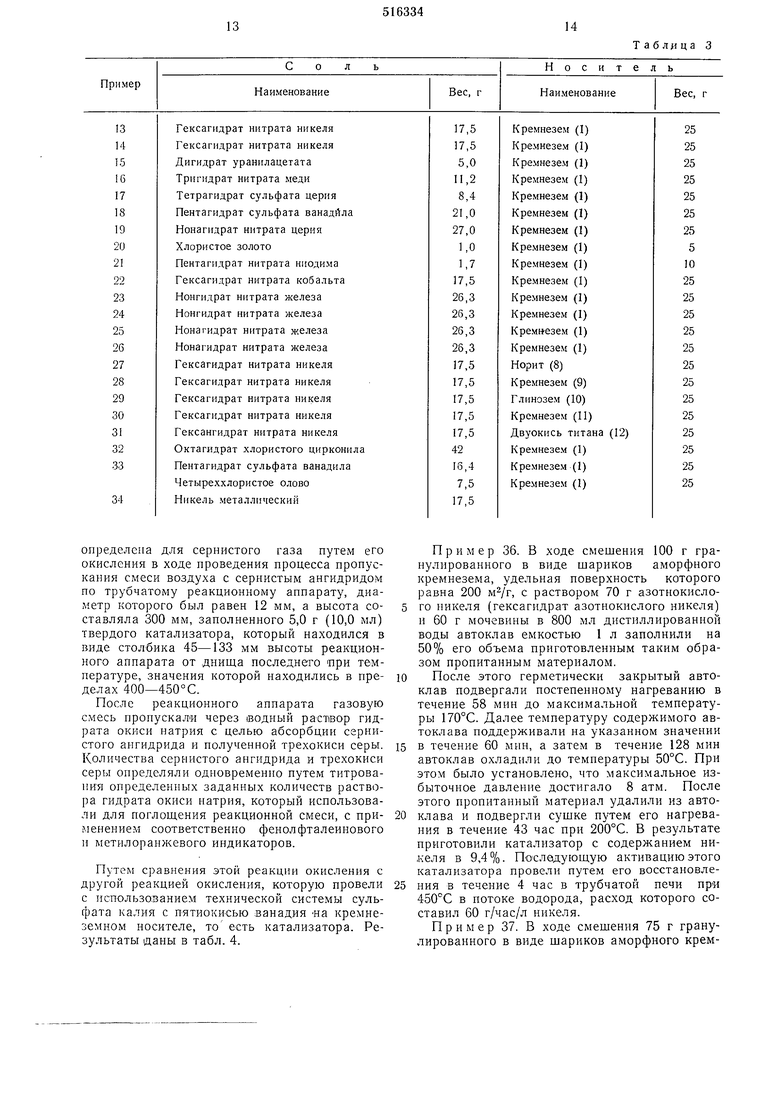

Установлено, что никелевые катализаторы, получаемые в соответствии с изобретением характеризуется высокой активностью в ходе проведения процессов синтеза аммиака. Результаты и методика определения даны в

табл. 3.

I) Технический гранулированный в виде шариков аморфный кремнезем, удельная поверхность которого составляла 200 . 2) В этих примерах применяли стеклянную колбу меньшей емкостью, эту колбу накрывали стеклянной пластиной меньших габаритных размеров.

3)В ходе проведения данного процесса азотнокислое железо ввели в 60 мл и мочевину

в 60 мл подкисленной до величины рН, равной 3,5 азотной кислотой.

4)Гексаметилентетрамин.

5)Азотнокислое железо добавили в 60 мл, а ГМТ в 85 мл подкисленной азотной кислотой до величины рН, равной 3,5.

6)В 50 мл добавили азотнокислое железо, а в 25 мл подкисленной до рН 3,5 азотной кислотой добавили формамид.

11

7)Азотнокислое железо добавили в 50 мл, а ацетамид добавили в 75 мл подкисленной до рН 3,5 азотной кислотой.

8)Техническая газовая сажа, удельная поверхность которой равна 355 .

9)Технический макропористый кремнезем, удельная поверхность которого составляла 290 м2/г.

10)Технический глипозем (окись алюминия), который приготовили путем гидролпза на пламени хлористого алюминия, удельная поверхность которого была равна 112 .

11)Технический макропористый кремнезем, удельная поверхность которого была равна 30 м2/г.

12)Техническая двуокись титана, которую приготовили путем гидролиза на пламени хлористого титана, удельная поверхность которого была равна 49 .

13)Формамид разлагается при комнатной температуре, однако величина рН раствора оказывается такой, что он может быть использован только совместно с металлами, в частности такими, как железо, которое осаждается в условиях таких величин рН среды.

Низкие величины рН в ходе проведения операции осаждения означают, кроме того, что

12

Таблица 2

в растворах солей железа следует, как это хорошо известно, поддерживать даже такие низкие величины рН, что осущестляют, в частности, путем добавления в них азотной кислоты.

Пример 35. В ходе проведения эксперимента после завершения операции смешения 75 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого равна 200 , с раствором 63 г сульфата ванадила (пентагидрат сульфата вападила) и 119,4 г мочевины в 315 мл дистиллированной воды. Приготовленный таким образом пропитанный материал подвергали нагреванию в стеклянном сосуде в теченне 6 час при

температуре 100°С в непрерывном токе азота, после чего конечный нродукт подвергли сушке путем его нагревания в течение 16 час в термостате при температуре 200°С. После этого 36,5 г просеянной фракции продукта с размерами частиц 400-60 мк подвергли пропнтке с использованием раствора 5,49 г сернокислого калия в 60 мл воды с последующей сушкой пропитанной массы в течение 64 час при 120°С, а затем s течение 2 час при 500°С.

Каталитическая активность приготовленной таким образом кремнеземной системы окиси ванадия с сульфатом калия была после этого

определена для сернистого газа нутем его окисления в ходе нроведения процесса пропускания смеси воздуха с сернистым ангидридом по трубчатому реакционному аппарату, диаметр которого был равен 12 мм, а высота составляла 300 мм, заполненного 5,0 г (10,0 мл) твердого катализатора, который находился в виде столбика 45-133 мм высоты реакционного аппарата от днища последнего при температуре, значения которой находились в пределах 400-450° С.

После реакционного аппарата газовую смесь пропускали через водный pacTiBop гидрата оккси натрия с целью абсорбции сернистого ангидрида и полученной трехокиси серы. Количества сернистого ангидрида и трехокиси серы определяли одновременно путем титрования определенных заданных количеств раствора гидрата окиси натрия, который использовали для поглощения реакционной смеси, с применением соответственно фенолфталеинового и метилоранжевого индикаторов.

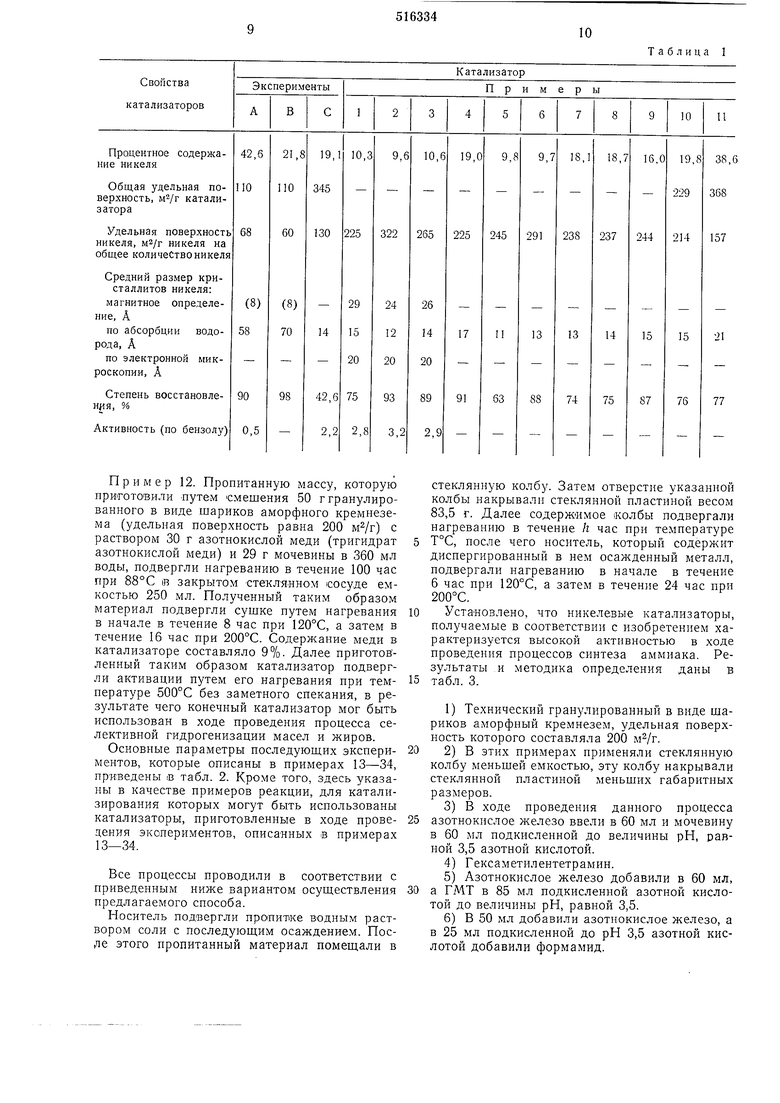

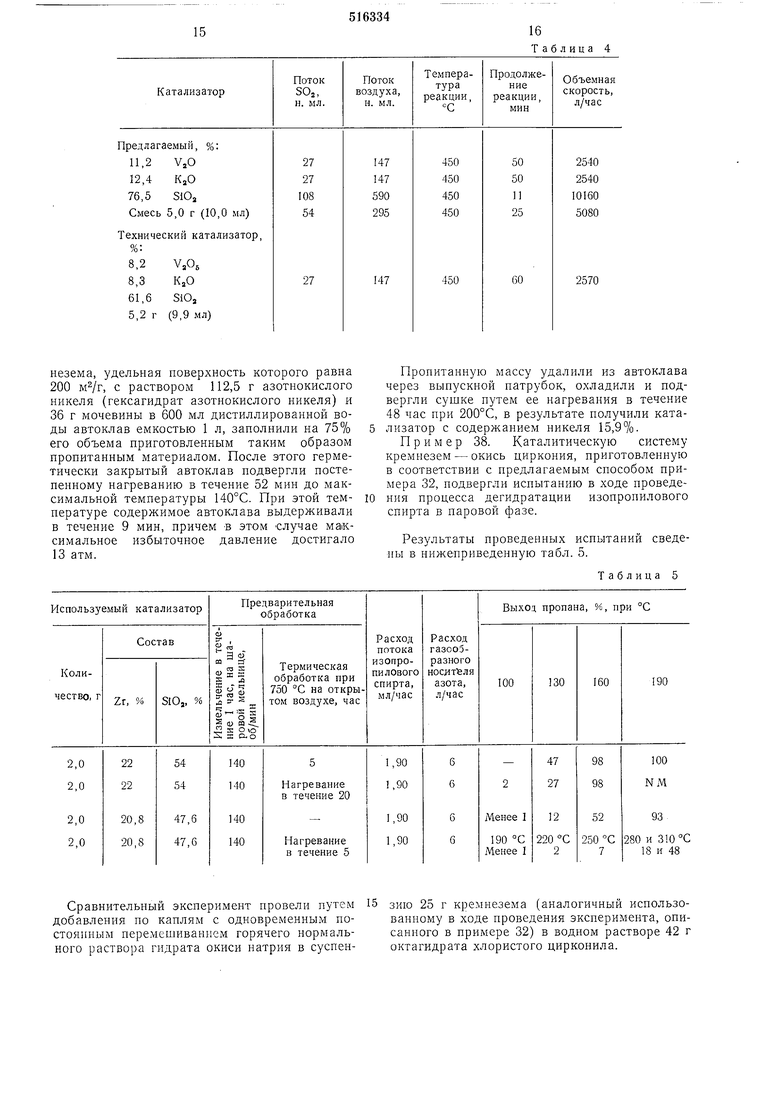

Путем сравнения этой реакции окисления с другой реакцией окисления, которую провели с использованием технической системы сульфата калия с пятиокИСью ванадия «а кремнеземном носителе, то есть катализатора. Результаты даны в табл. 4.

Таблица 3

Пример 36. В ходе смешения 100 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого равна 200 , с раствором 70 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 60 г мочевины в 800 мл дистиллированной воды автоклав емкостью 1 л заполнили на 50% его объема приготовленным таким образом пропитанным материалом.

После этого герметически закрытый автоклав подвергали постепенному нагреванию в течение 58 мин до максимальной температуры 170°С. Далее температуру содержимого автоклава поддерживали на указанном значении

в течение 60 мин, а затем в течение 128 мин автоклав охладили до температуры 50°С. При этом было установлено, что максимальное избыточное давление достигало 8 атм. После этого пропитанный материал удалили из автоклава и подвергли сушке путем его нагревания в течение 43 час при 200°С. В результате приготовили катализатор с содерл :анием никеля в 9,4%. Последующую активацию этого катализатора провели путем его восстановления в течение 4 час в трубчатой печи прИ 450°С в потоке водорода, расход которого составил 60 г/час/л никеля.

Пример 37. В ходе смешения 75 г гранулированного в виде шариков аморфного кремнезема, удельная поверхность которого равна 200 , с раствором 112,5 г азотнокислого никеля (гексагидрат азотнокислого никеля) и 36 г мочевины в 600 мл дистиллированной воды автоклав емкостью 1 л, заполнили на 75% его объема приготовленным таким образом пропитанным материалом. После этого герметически закрытый автоклав подвергли постепенному нагреванию в течение 52 мин до максимальной температуры 140°С. При этой температуре содержимое автоклава выдерживали в течение 9 мин, причем в этом случае максимальное избыточное давление достигало 13 атм. Сравнительный эксперимент провели путем15 добавлепия по каплям с одновременным постоянным перемешиванием горячего нормальнего раствора гидрата окиси натрия в суспенПропитанную массу удалили из автоклава через выпускной патрубок, охладили и подвергли сушке путем ее нагревания в течение 48 час при 200°С, в результате получили катализатор с содержанием никеля 15,9%.

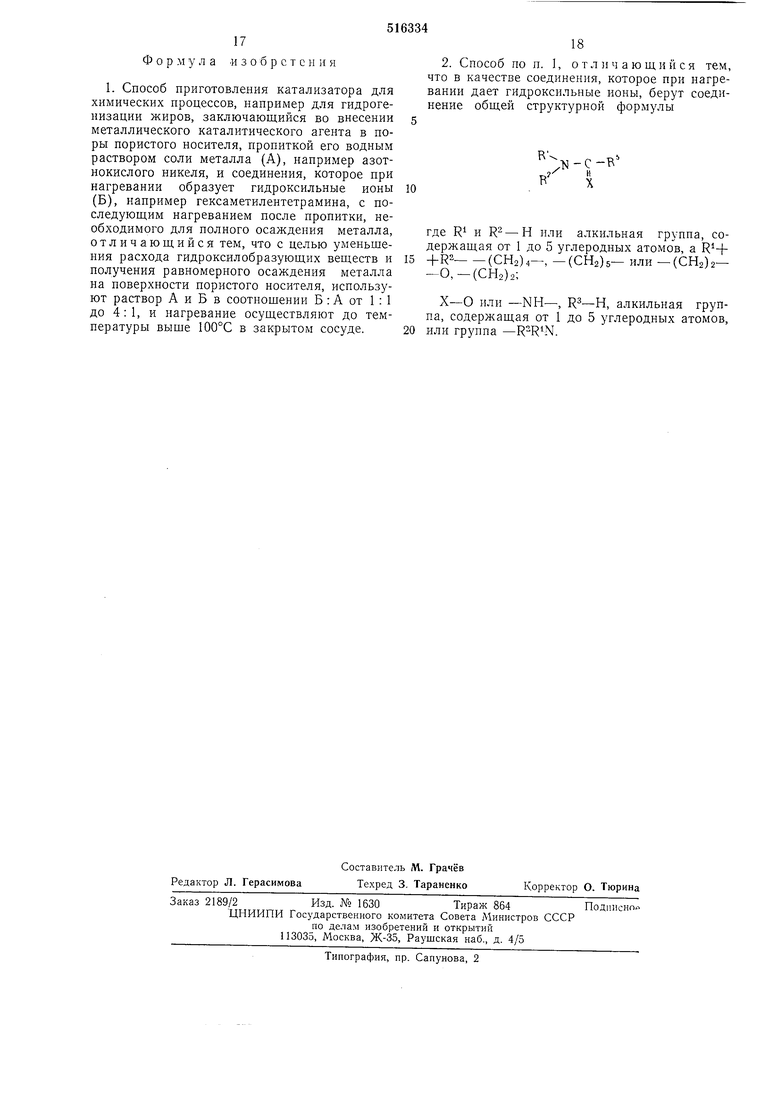

Пример 38. Каталитическую систему кремнезем - окись циркония, приготовленную в соответствии с предлагаемым способом примера 32, подвергли испытанию в ходе проведения процесса дегидратации изопропилового спирта в паровой фазе.

Результаты проведенных испытаний сведены в нижеприведенную табл. 5.

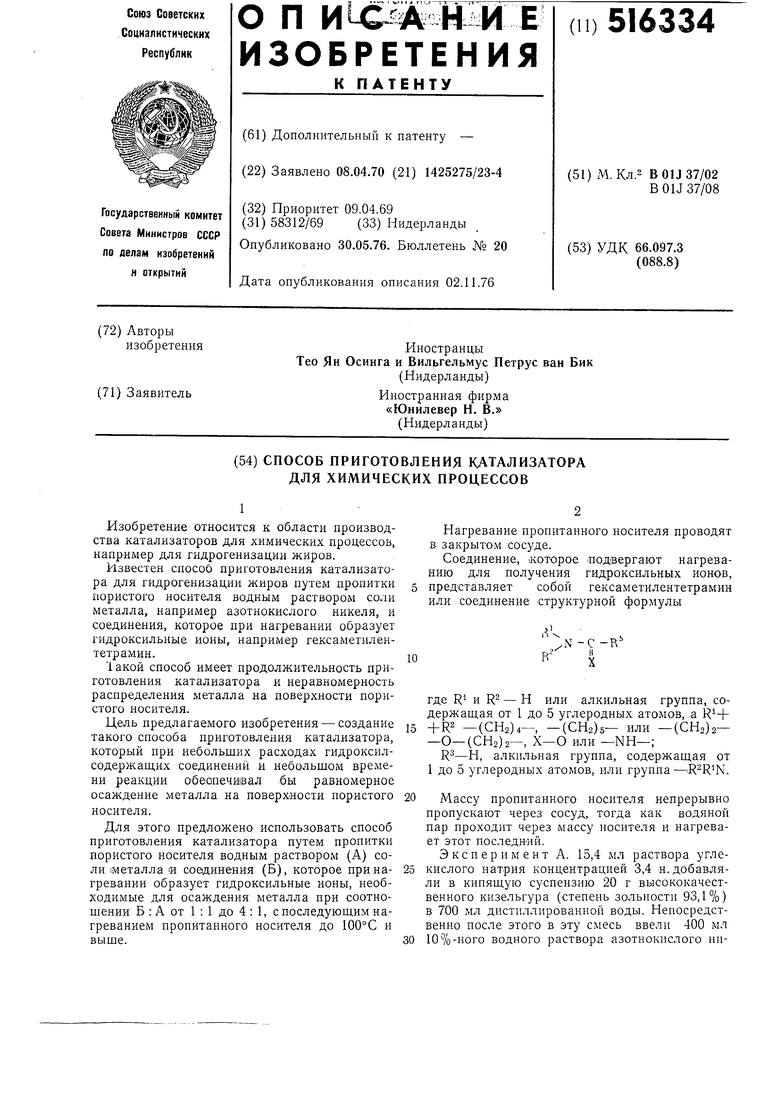

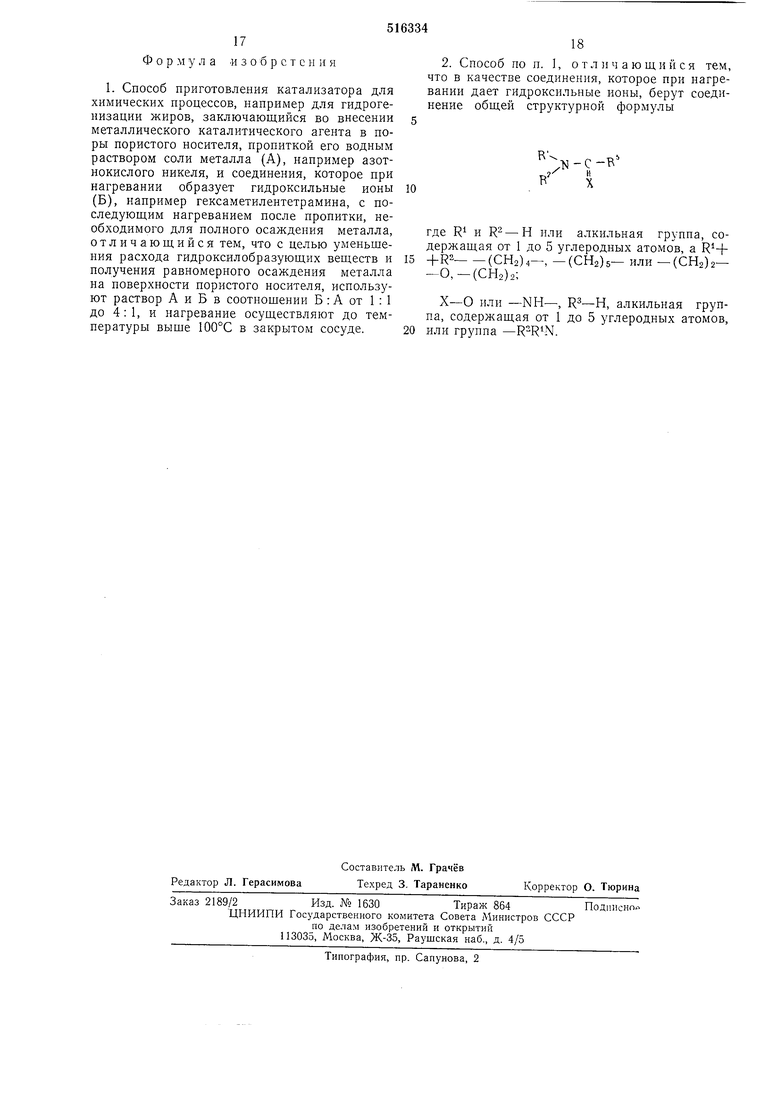

Таблица 5 зию 25 г кремнезема (аналогичный использованному в ходе проведения эксперимента, описанного в примере 32) в водном растворе 42 г октагидрата хлористого циркопила. 17 Формула изобретения 1. Способ приготовления катализатора для химических процессов, например для гидрогенизации жиров, заключающийся во внесении металлического каталитического агента в поры пористого носителя, пропиткой его водным раствором соли металла (А), например азотнокислого никеля, и соединения, которое при нагревании образует гидроксильные ионы (Б), например гексаметилентетрамина, с последующим нагреванием после пропитки, необходимого для полного осаждения металла, отличающийся тем, что с целью уменьшения расхода гидроксилобразующих веществ и получения равномерного осаждения металла на поверхности пористого носителя, используют раствор А и Б в соотношении Б : А от 1:1 до 4:1, и нагревание осуществляют до температуры выше 100°С Б закрытом сосуде. 2. Способ по п. I, отличающийся тем, что в качестве соединения, которое при нагревании дает гидроксильные ионы, берут соединение общей структурной формулы -с-в где R и R - Н или алкильная группа, содержащая от 1 до 5 углеродных атомов, а -f R-(СН2)4-, - (СН2)5- или - (СН2)2- -0,-(СН2)2; X-О или -NH-, R3-Н, алкильная группа, содержащая от 1 до 5 углеродных атомов, или группа -R-R4N.

Авторы

Даты

1976-05-30—Публикация

1970-04-08—Подача