1

Изобретение относится к области станкостроения и может быть исиользовано в прецизионных станках, преимущественно алмазно-расточных.

Известны устройства для автоматической нодналадки резца и его отвода от обработанной поверхности с закрепленной на шпинделе упругодеформируемой резцовой оправкой, взаимодействующей с располол енной в щпинделе центральной тягой, находящейся под воздействием нажимного механизма с приводом размерной поднастройки.

Описываемое устройство отличается от известных тем, что между нажимным механизмом и центральной тягой размещен с возможностью смещения с оси вращения шпинделя невращающийся круговой копир, контактирующий с ощунывающим элементом, приводимым во вращение от щнинделя.

Устройство снабжено дополнительным нажимным механизмом (механизмами), а копир размещен в упругодеформируемом основании, закрепленном в корпусе и взаимодействующем с указанным нажимным механизмом (механизмами).

Это позволяет повысить точность обработки, а также автоматизировать смеитение камеры с оси вращения шнинделя.

2

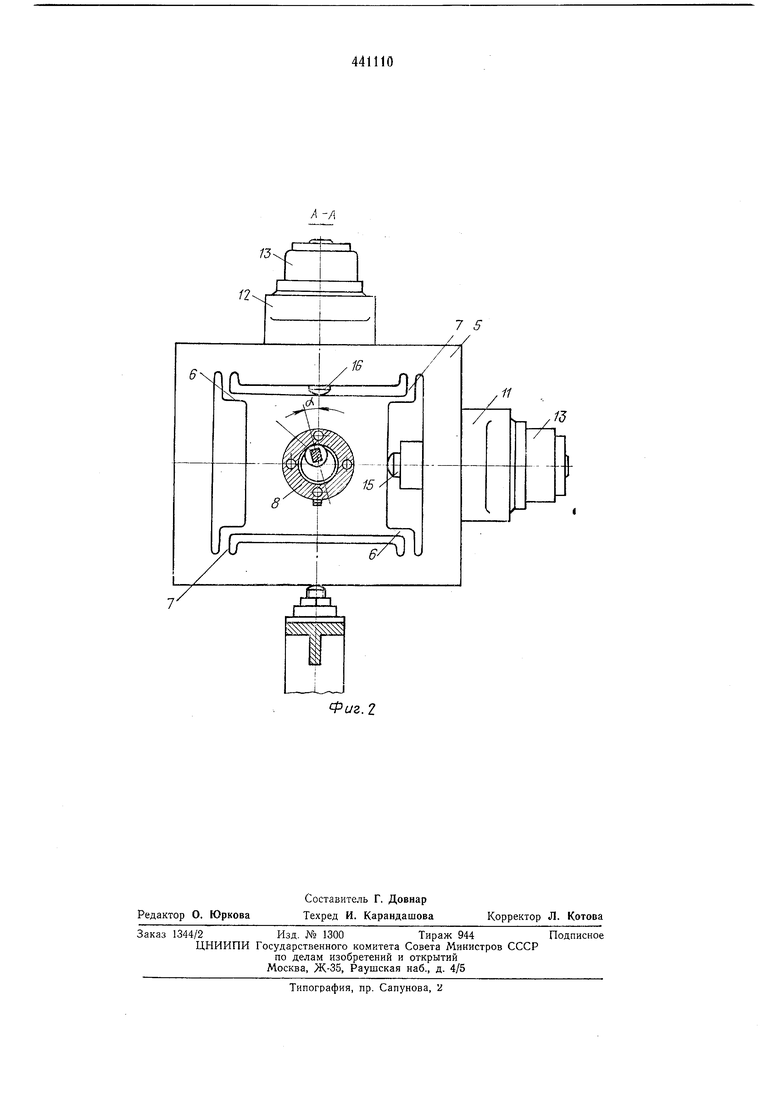

Г1а фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1.

В корпусе 1 на подшипниках смонтирован

шпиндель 2, на фланце которого закреплена упругодеформнруемая резцовая оправка (на чертеже не показана). На хвостовике шпинделя посредством подшипников 3 установлен неподвижный стакан 4, несущий основание 5.

Сквозные прорези образуют в основании четыре тонкие горизонтальные перемычки 6 и столько же -вертикальных перемычек 7.

На основании с.монтированы круговой копир 8, предохраняемый от поворота шпонкой 9, и нажимные механизмы размерной подналадки 10 и подналадки II и 12. Нажимные механизмы имеют аналогичную конструкцию и оснащены приводами 13, сообщающими толкателям 14, 15 и 16 импульсные линейные перемещения заданной величины. Внутренняя рабочая поверхность копира 8 выполнена конусной с поперечным сечением, полученным на основании анализа отклонения профиля

поперечного сечения обработанных деталей. Пружинами 17 копир 8 прижат к толкат- люИ.

В резьбовую крыщку 18 шпинделя 2 вмонтирован рычаг 19, пocpeдcтв)M ролика 0

ощупывающий рабочую иоверхность копира 8

Другое плечо рычага контактирует с торцом центральной тяги 21, толкаемой влево нружиной 22. Центральная тяга нередает резцовой оправке деформирующие усилия, причем церемещение тяги вправо соответствует подъему резца, а влево - его опусканию.

Регулируемый домкрат 23 разгружает шпиндель от веса устройства.

Работает устройство следующим образом.

При вращении щпинделя ролик 20, обкатываясь по копиру 8, посредством рычага 19 и центральной тяги 21 изменяет настроенное положение резца. Если ось копира совпадает с осью вращения шпинделя, то изменение положения резца оцределяется только формой поперечного сечения копира. Поскольку этот профиль получен на основании анализа отклонений формы поперечного сечеция обработанных шпинделем деталей, то таким образом компенсируются систематические ошибки профиля поперечного сечения обработанной поверхности детали.

Нажимным механизмом 10 сообщают копиру 8 перемещения вдоль оси вращения шпинделя. Малыми перемещениями осуществляют раз.мерную подналадку резца. Поскольку конусность копира направлена влево, его перемещение вправо вызывает подъем резца, влево- опускание резца. Большим перемещением копира влево отводят резец от обработанной поверхности для исключения образования риски.

Нажимной механизм 11 посредством толкателя 15 изгибает перемычки 7, перемещая центральную часть основания 5 с копиром 8 и механизмом 10 в горизонтальном направлении. Нажимной механизм 12 выполняет аналогичную функцию в вертикальном направлении, изгибая перемычки 6. В исходном положении, когда ось копира 8 совпадает с осью вращения шпинделя, механизмы И и 12 создают предварительный изгиб перемычек 6 и 7. В дальнейшем изменение положения оси копира всегда происходит при контакте основания 5 с толкателями 15 и 16, обеспечиваемом упругостью основания. Суммарной работой механизмов И и 12 осуществляют смещение копира 8 с оси вращения шпинделя на величину, необходимую для подналадки центра траектории врашения резца. При этом копирная система заставляет резец повторять на

обрабатываемой детали (в определенном масштабе) смещение конпра с оси вращения, причем копир смещают в направлении, противоположном необходимому смещению центра траектории резца.

Величину угла а лМежду рычагом 19 и резцом выбирают из условия компенсации запаздывания в кпнематической цепи копир 8- резец и регулируют поворотом крышки 18, фиксируемой на шпинделе.

Если систематические погрешности формы поперечпого сечения детали пренебрежимо малы, то копир 8 имеет форму |правильной окружности. В случае, когда достаточно первоначально настроить положение центра траектории вращения резца и только периодически его корректировать, можно обойтись без упругого оспования 5 и механизмов 11 и 12. При этом конир установочно перемещают в радиальном направлении относительно стакана 4 и закрепляют на не.м.

Рабочая поверхность копира может быть выполнена как внутри, так и снаружи копира 8.

Предмет изобретения

1.Устройство для автоматической подналадки резца и его отвода от обработанной поверхности с закрепленной на шпинделе упругодеформируемой резцовой оправкой, взаимодействующей с расположенной в шпинделе цептральной тягой, находящейся под воздействием нажимного механизма с приводом поднастройки, отличающееся тем, что, с целью повышения точности обработки, между нажимным механизмом и центральной тягой размещен с возможностью смещения с оси вращения щпинделя невращающийся круговой копир, кнтактирующий с ощутывающим элементом, приводимым во вращение от шпинделя.

2.Устройство по п. 1, отличающееся тем, что, с целью автоматизации смещения копира с оси вращения шпинделя, устройство снабжено дополнительным нажимным механизмом (механизмами), а копир размещен в упругодеформируемом основании, закрепленном в корпусе и взаимодействующем с указанным нажимным механизмом (механизмами).

Фаг.1

Фиг.2

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Устройство для автоматической подналадки резца и его отвода от обработанной поверхности | 1960 |

|

SU132030A1 |

| Устройство для перемещения резца с поднакадкой | 1973 |

|

SU480530A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1970 |

|

SU272771A1 |

| Устройство для автоматической подналадки резца | 1986 |

|

SU1389936A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ РЕЗЦА | 1968 |

|

SU209179A1 |

| Устройство для автоматической подналадки резца | 1980 |

|

SU929344A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Устройство для радиального перемещения резца | 1974 |

|

SU511147A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

Авторы

Даты

1974-08-30—Публикация

1972-08-21—Подача