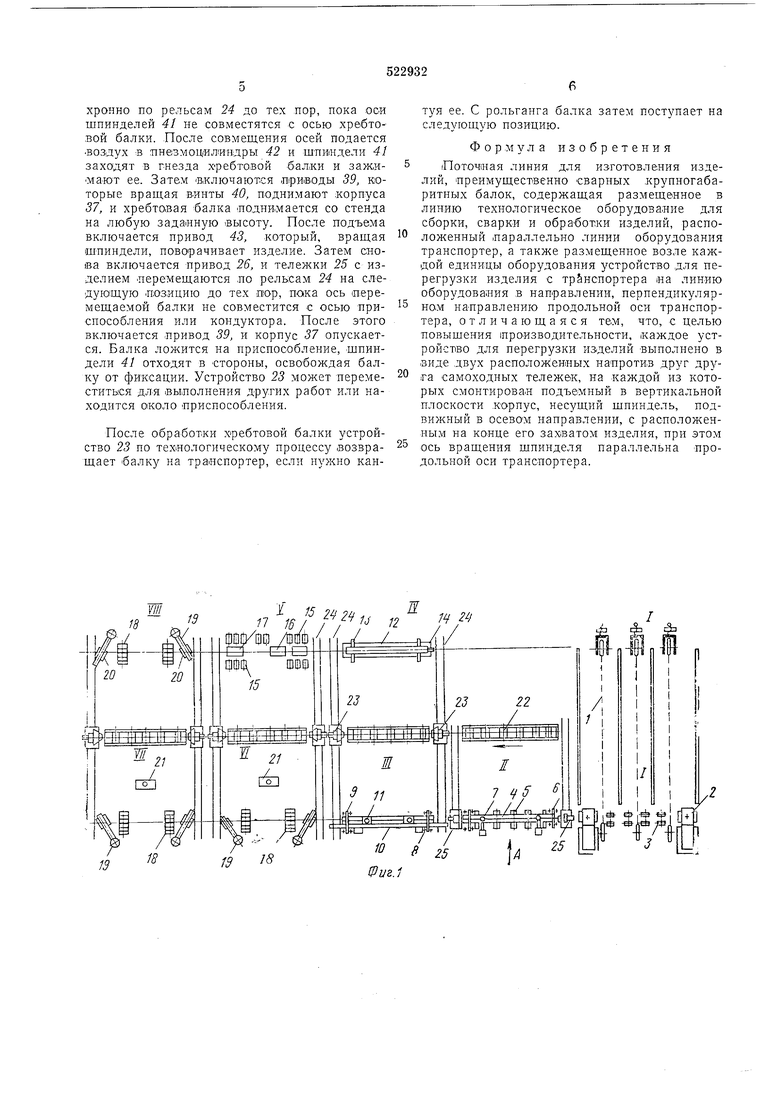

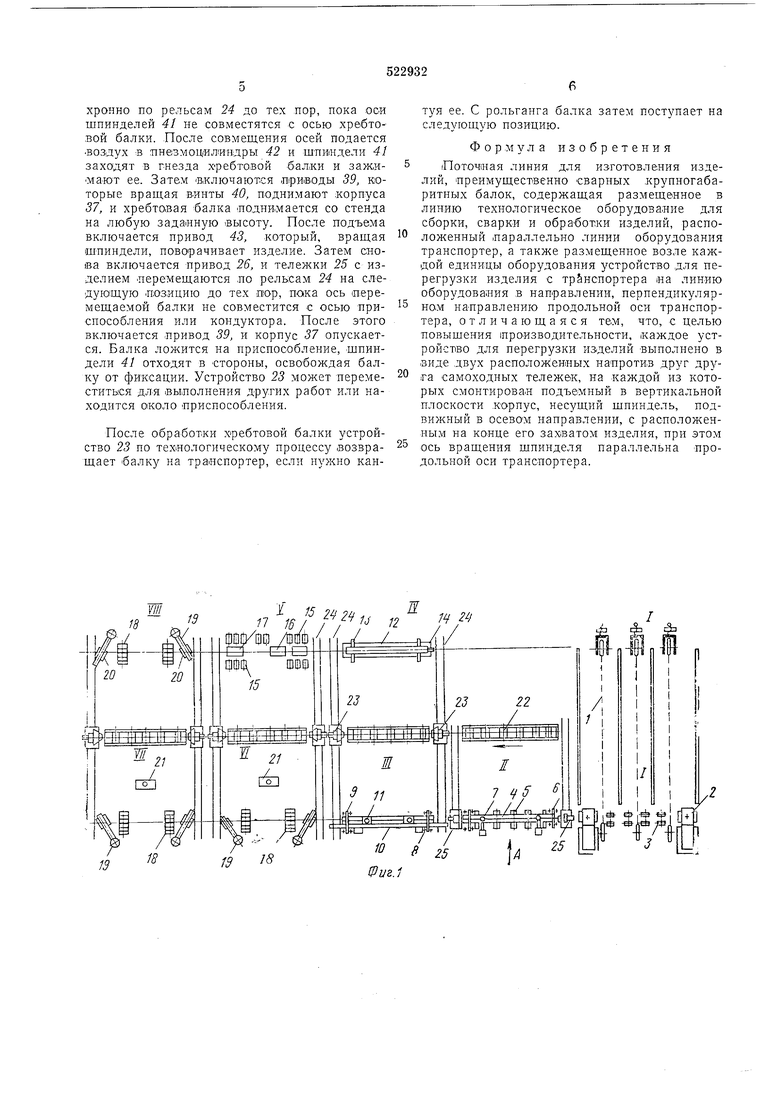

8, на которой размещены механизмы фиксации 9 балки, (Направляющие 10 для двух сварочных автоматов //.

Позиция IV лредназначена для окончательной обор.ки балки, установки и фиксации остальных деталей на балке. Позиция представляет собой сварную станину 12, на которой кренятся мехнизмы шрижима 13 и фиксации балки 14.

Позиция V Предназначена для автоматического сверления 126-и отверстий. Она состоит из 16-и самодействуюЩИХ силовых головок 15, гидравлического силового стола 16 и специальных поддерживающих столов .

Позиции VI, VII, VIII однотипны и нредназначены для горячей клепки балки и .контроля. Каждая из них состоит из ротордого .кантователя 18 для кантовки балки (во время клепки), .поворотных кранов укооин 19, на которых нодвешены гидравлические клепальные скобы 20 и HacocHofi установки 21.

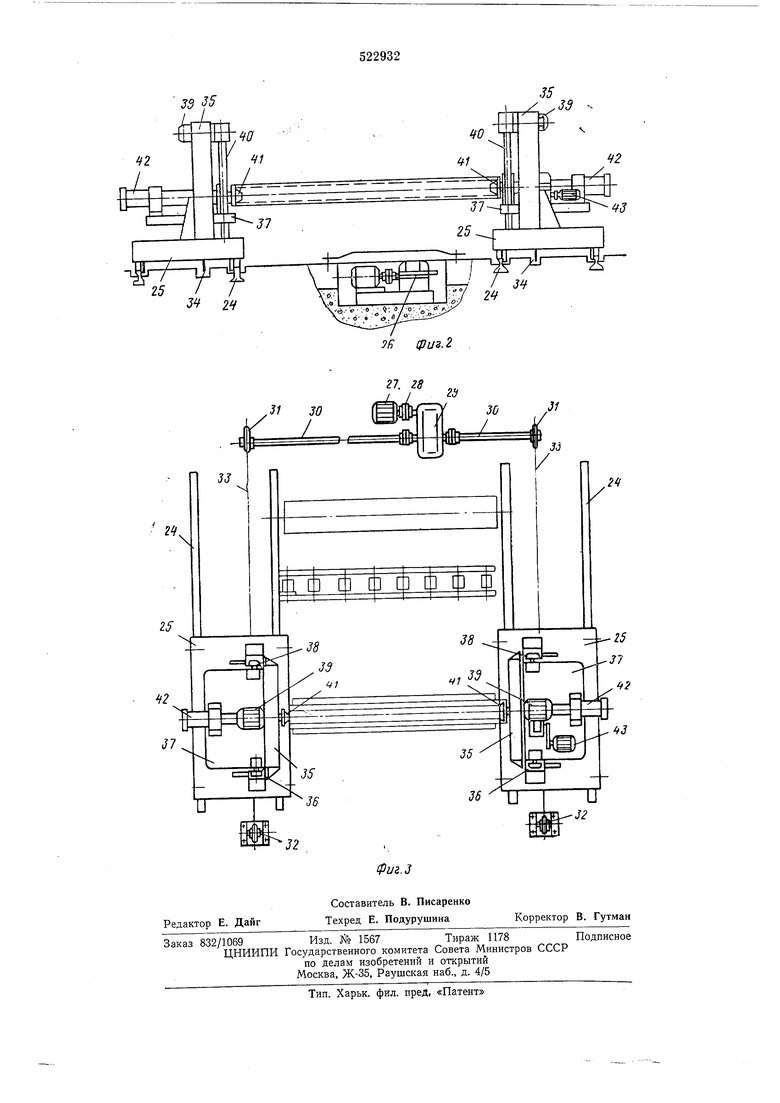

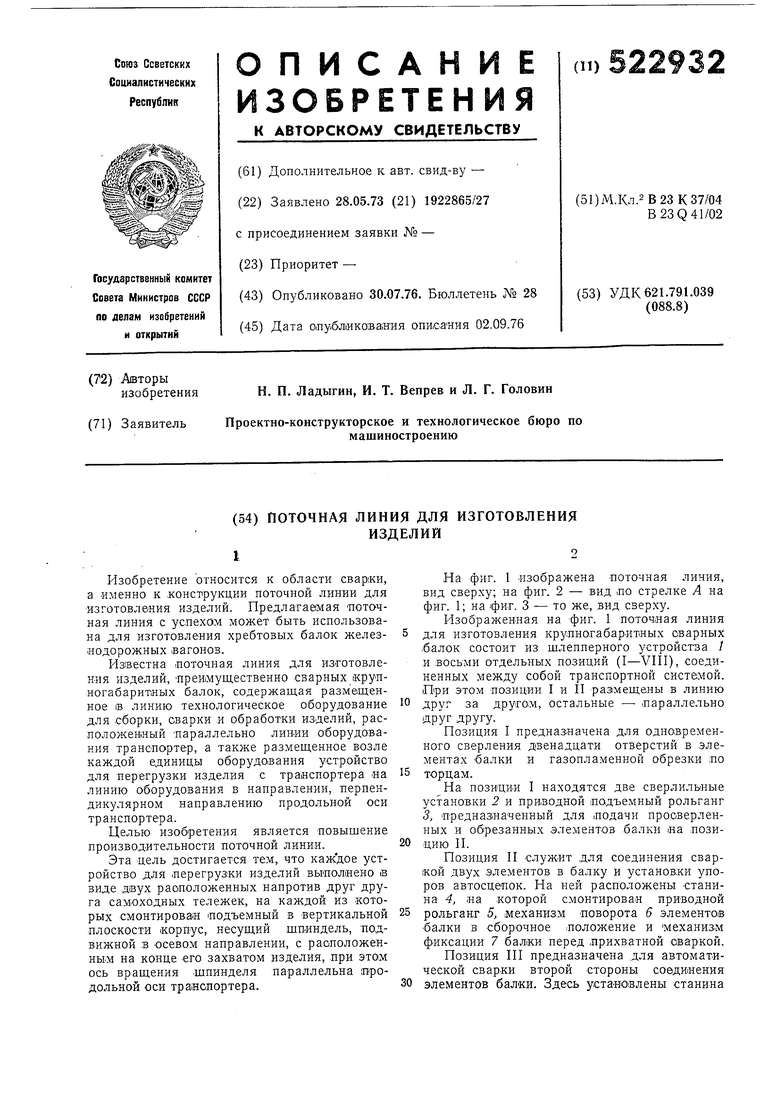

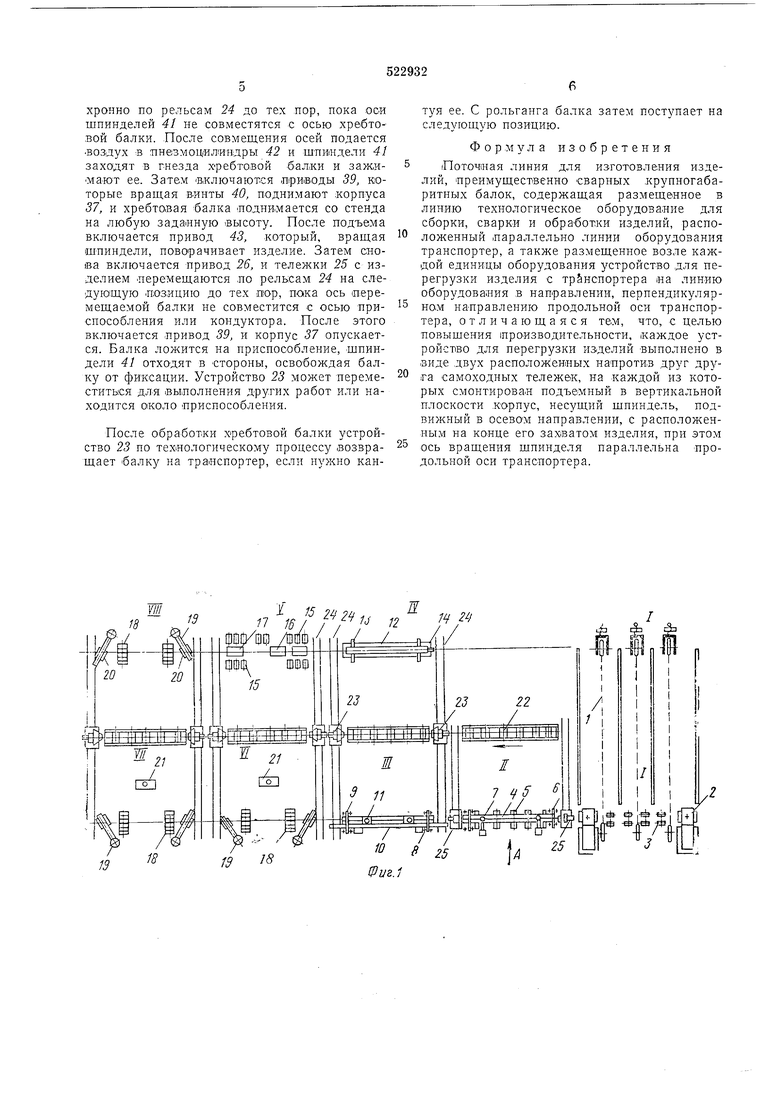

Транспортная система линии состоит из пр.ивод.ного транспортера 22, расположенного параллельно линии оборудования и предназначенного для Продольного перемещения :балки, устройств 23 для лерегрузки изделий. Устройства 23 |устано1влены на рельсах 24, предназначенных для поперечного перемещения балки с позиции на позицию и на транспортер 22.

Каждое устройство 23 для перегруз.ки изделий состоит из двухосных тележек 25, перемещаемых ло рельсам 24. Перемещение тележек 25 по рельсам 24 осуществляется от общего нривода 26, состоящего из электродвигателя 27, муфты 28, тормоза (на чертежах не показан) и редуктора 29.

Редуктор 29 имеет по обе стороны выходные валы 30, на коицах которых посажены звездочки 31, напротив которых установлены :натяжные з.зездочки 32. Звездочки 31 и 32 взаимосвязаиы бесконечными цепями 33. Депи 33 расположены меж.ду рельсами 24 и Ч1роходят под тележками 25, причем с послед:ними они жестко соединены с помощью захватов 34, расположенных на основаниях те.лежек.

Расстояние между осями приводной 31 и :натяжной 32 звездочек обуславливается ходом устройства 23 для перегрузки изделий. Такое выполнение .привода тележек позво.ляет синхронизировать их перемещение.

На каждой из тележек 25 установлена П-образная стойка 35, внутри которой по нашра.вляю.щим 36 пере.мещается корпус 37 на жатках 38. Перемещение осуществляется за счет электродвигателя 39, устанО|Вленного на верху стойки 35 носредством ходового винта 40, взаимодействующего с гайкой, закрепленной iB корпусе 37. На корпусе 37 установлен шпиндель 41, который от пневмоцилиндра 42 подвижен в осевом направлении. Привод вращения ходовых винтов 40, а также осевого ттеремещения и вращения щпинделей 41 обеих -тележек ач.аждого из устройств 23 для перегрузки изделий синхронизирован. Это обеспечивается электрическими и .пневматическими схемами.

Работа линии в целом и траяспортирование балок с позиции на позищию осуществляется следующим образом.

Составные элементы хребтовой балки - четыре балки Z-образного профиля - укладывают 1на щлеппер 1, размечают и после этого обрезают их .концы газовыми резаками.

Далее заготовки шлеппером / подаются на позицию I, где они фиксируются, зажимаются, и на сверлильных установках 2 производится сверление и зенкование отверстий.

После сверления заготовки рольгангами 3 и 5 попарно подаются на позицию II, где они механизмом поворота 6 устанавливаются встык полками и фиксируются механизмом 7. Производится прихватка электросваркой и

установка с прихваткой упоров автосцепок.

Далее устройством 23 для перегрузки изделий балка вынимается из .приспособлений позиции II, поворачивается во.круг своей продольной оси на 180° и тра.нспортируется на

транспортер 22. По транспортеру 22 хребтовая бал.ка п.о.ступаст в зону по.зиций III и IV. Устройством 23, обслуживающим эти позиции, балка снимается с транспортера и передается на позицию III автоматической сварки, где она |фиксируется механизмом 9. Производится сварка основного шва сварочными автоматами //.

Далее проваренная балка вынимается устройством 23, кантуется на 180° и нодается

на позицию IV окончательной сборки, где она прижимается механизмом 13 и фиксируется механизмами 14. На этой позиции устанавливаются и прихватываются электросваркой объединенные отливки, диафра.гмы и кронщтейны. После сборки балка вынимается устройством 23, поворачивается иа 180° и передается на транспортер 22, которым перемещается в зону позиций V ц VI. Далее устройством 23, обслуживающим эти позиции, балка

подается на позицию V сверления отверстий, где производится сверление отверстий силовыми сверлильными головками 15 при перемещении балки 1гидравлическим столом 16. Обработанная балка подается на позицию

VI, затем на позицию VII и, наконец, на позицию VIII с помощью устройств 23, расположенных на этих позициях, и секций продольного транспортера 22. На этих позициях производится клепка упоров автосцепки и

объединенных отливок, контроль и устранение дефектов. С позиции VIII балка передается на транспортер и далее - на линию изготовления рамы вагона.

Каждое устройство 23 для перегрузки изделий, расположенное на каждой позиции линии, работает следующим образо.м.

После о&работки хребтовой балки на одной из позиций включается привод 26, при этом цепью 33, соединенной захватами 34 .с

тележ:ками 25, последние перемещаются синхронно по рельсам 24 до тех пор, пока оси шпинделей 41 не совместятся с осью хребтовой балки. .После совмещения осей подается воздух в пнезмоцилиндры 42 и Шпиндели 41 заходят в гнезда хребтовой балки и зажиМают ее. Затем Включаются гариводы 39, которые вращая винты 40, поднимают корпуса 37, и хребтовая балка лоднн-мается со стенда на любую заданную высоту. После подъема включается привод 43, который, вращая щпиндели, поворачивает изделие. Затем снова включается привод 26, и тележки 25 с изделием Перемещаются ло рельсам 24 на следую щую ЛО13.ИЦИЮ до тех лор, пока ось иеремещаемой балки не совместится с осью приспособления или кондуктора. После этого включается лривод 39, и корпус 37 опускается. Балка ложится на приспособление, щпиндели 41 отходят в стороны, освобождая балку от фиксации. Устройство 23 может переместиться для выполнения других работ или находится около приспособления. После обработки хребтовой балки устройство 23 по технологическому процессу возвращает балку на транспортер, если нужно кантуя ее. С рольганга балка затем поступает на следующую позицию. Фор.мула изобретения (Поточиая линия для изготовления изделий, преимущественно сварных крупногабаритных балок, содержащая размещенное в линию технологическое оборудование для сборки, сварки и обработкн изделий, расположенный лараллельно линии оборудования транспортер, а также размещенное возле каждой единицы оборудования устройство для перегрузки изделия с транспортера «а линию оборудования в направлении, перпендикулярНО.М направлению продольной оси транспортера, отличающаяся тем, что, с целью повышения производительности, каждое устройство для перегрузки из-делий выполнено в .виде двух расположенных напротив друг друга самоходных тележек, на каждой из которых смонтирован подъемный в вертикальной плоскости корпус, несущий шпиндель, подвижный в осевом направлении, с расположенным на конце его захватом изделия, при этом ось вращения щпинделя параллельна продольной оси транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| Поточная линия для сборки и сварки длинномерных изделий | 1979 |

|

SU872144A1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| СБОРКИ И СВАРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1969 |

|

SU251730A1 |

| Поточная линия для обработки металлоконструкций | 1984 |

|

SU1191245A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2116398C1 |

| Поточная линия для сборки и сварки полува-гОНОВ | 1979 |

|

SU837689A1 |

/ / L

Авторы

Даты

1976-07-30—Публикация

1973-05-28—Подача