(54) УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ

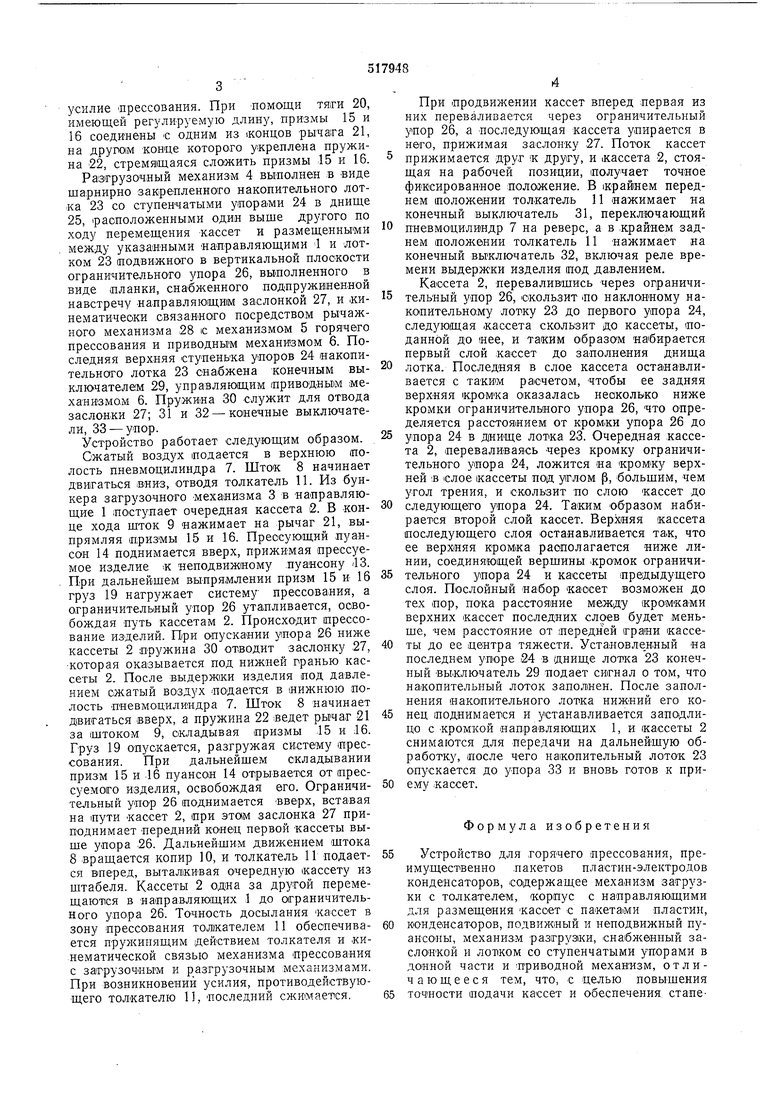

усилие -прессования. При помощи тяги 20, имеющей регулируемую длину, призмы 15 и 16 соединены с одним из «онцов рычага 21, на другю1м конце которого укреплена пружина 22, стремящаяся сложить призмы 15 и 16.

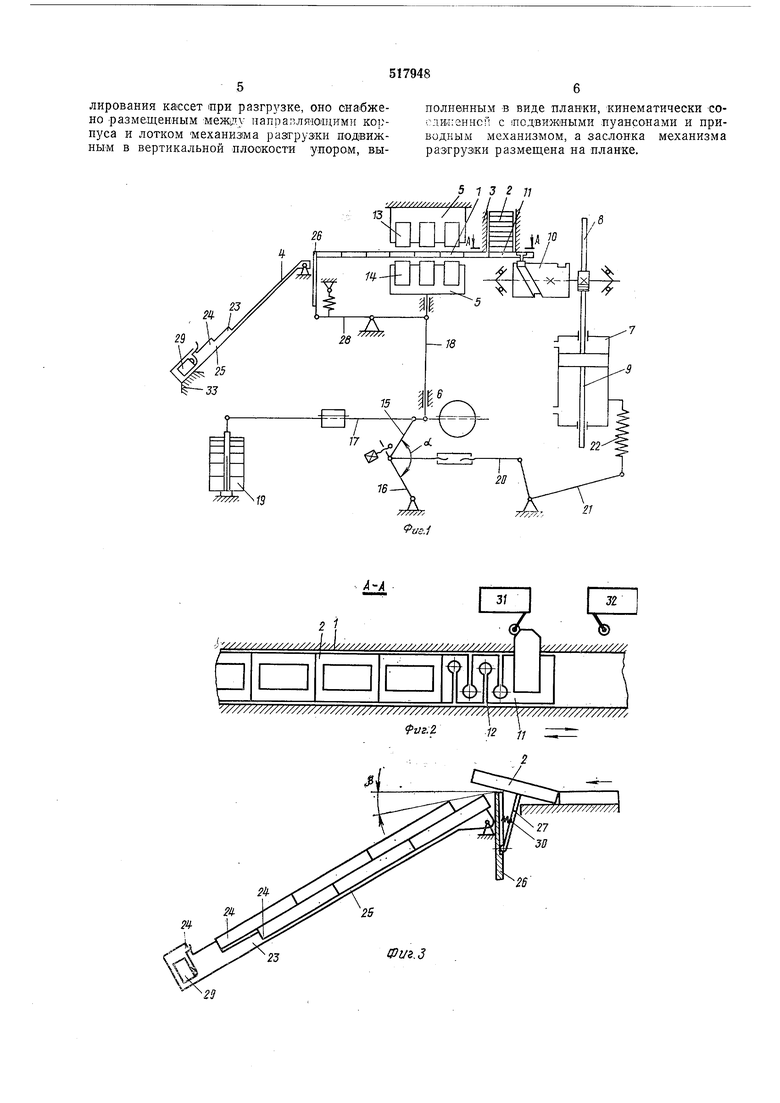

Разгрузочный механизм 4 выполнен в виде шарнирно закрепленного накопительного лотка 23 со ступенчатыми упорами 24 в днище 25, расположенными один выше другого по ходу перемещения кассет и размещенными между указанными направляющими 1 и лотком 23 подвижного в вертикальной плоскости ограничительного упора 26, выполненного в виде планки, снабженного подпружиненной навстречу направляющим заслонкой 27, и .кинематически связанного посредством рычажного механизма 28 с механизмом 5 горячего прессования и приводным механизмом 6. Последняя верхняя ступенька упоров 24 накопительного лотка 23 снабжена конечным выклЮЧателем 29, управляю1щим яриводным механизмом 6. Пружина 30 служит для отвода заслонки 27; 31 и 32 - конечные выключатели, 33 - упор.

Устройство работает следующим образом.

Сжатый воздух подается в верхнюю полость пневмоцилиндра 7. Шток 8 начинает двигаться 1вниз, отводя толкатель 11. Из бункера загрузочного механизма 3 в направляющие 1 поступает очередная кассета 2. В конце хода шток 9 нажимает на рычаг 21, выпрямляя призмы 15 и 16. Прессующий пуансон 14 поднимается вверх, прижимая прессуемое изделие « неподвижному .пуансону 43. При дальнейшем выпрямлении призм 15 и 16 груз 19 нагружает систему прессования, а ограничительный упор 26 утапливается, освобождая путь кассетам 2. Происходит прессование изделий. При опускании упора 26 ниже кассеты 2 пружина 30 отводит заслонку .27, которая оказывается по.д нижней гранью кассеты 2. После выдержки изделия под давлением сжатый воздух подается в нижнюю полость пневмоцилиндра 7. Шток 8 начинает двигаться вверх, а пружина 22 ведет рычаг 21 за штоком 9, складывая призмы 15 и 16. Груз 19 опускается, разгружая систему прессования. При дальнейшем складывании призм 15 и .16 пуансон 14 отрывается от прессуемого изделия, освобождая его. Ограничительный упо-р 26 поднимается вверх, вставая на пути «ассет 2, при это1м заслонка 27 приподнимает передний конец первой -кассеты выше упо.ра .26. Дальнейшим движением щтока 8 вращается копир 10, и толкатель 11 подается вперед, выталкивая очередную «ассету из штабеля. Кассеты 2 одна за другой перемещают1ся в -направляющих 1 до ограничительного упора 26. Точность досылания кассет в зону прессования толкателем И обеспечивается пружинящим действием толкателя и кинематической связью механизма прессова-ния с загрузочным и разгрузочным механизмами. При возникнове-ний усилия, противодействующего толкателю 11, последний сжимается.

При продвижении кассет вперед первая из них переваливается через ограничительный упор 26, а последую-щая кассета упирается в него, прижимая заслонку 27. Поток кассет прижимается друг ж другу, и «ассета 2, стоящая на рабочей позиции, получает точное фиксированное положение. В iK-райнем переднем положении толкатель 11 нажимает на конечный выключатель 31, переключающий

пневмоцилиндр 7 на реверс, а в крайнем заднем положении толкатель 11 -нажимает на конечный выключатель 32, включая реле времени выде-ржки изделия под давлением. Кассета 2, перевалившись через ограничительный упор 26, скользит по наклонному накопительно;му лотку 23 до первого упора 24, следующая кассета скользит до кассеты, поданной до нее, и таким образом набирается первый слой кассет до заполнения днища

лотка. Последняя в слое кассета останавливается с таки)м расчетом, чтобы ее задняя верхняя кромка оказалась несколько ниже кромки ограничительного упора 26, что определяется расстоянием от кромки упора 26 до

упора 24 в днище лотка 23. Очередная кассета 2, переваливаясь через кромку ограничительного упора 24, ложится на кромку верхней в слое кассеты noin углом р, большим, чем угол трения, и скользит -по слою кассет до

следующего упора 24. Таким образом набирается второй слой ка-осет. Верхняя кассета последующего слоя останавливается так, что ее верхняя кромка располагается ниже линии, соединяющей вершины «ромок ограничительного упора 24 и кассеты .предыдущего слоя. Послойный набор кассет возможен до тех пор, пока расстояние между кровдка-ми верхних кассет последних слоев будет меньше, чем расстояние от передней грани кассеты до ее центра тяжести. Установленный на последнем упоре )24 в днище лотка 23 конечный выключатель 29 подает сигнал о том, что накопительный лоток за.полнен. После заполнения иакопитель-ного лотка ниж-ний его конец поднимается и устанавливается заподлицо с кромкой направляющих 1, и кассеты 2 снимаются для передачи на дальнейшую обработку, после чего накопительный лоток 23 опускается до упора 33 и вновь готов к приему .кассет.

Формула изобретения

Устройство для горячего прессования, преимущественно .пакетов пластин-электродов конденсаторов, содержащее механизм загрузки с толкателем, корпус с направляющими для размещения кассет с пакетами пластин,

конденсаторов, подвижный и неподвижный пуансоны, механизм разгрузки, снабженный заслон-кой и лотком со ступенчатыми упорами в донной части и приводной механизм, отличающееся тем, что, с целью повыщения

точности подачи кассет и обеспе-чения стане

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для динамической балансировки роторов электродвигателей | 1987 |

|

SU1490521A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Устройство для укладки штучных изделий в пакет | 1988 |

|

SU1643368A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Разгрузочное устройство | 1989 |

|

SU1713774A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

Авторы

Даты

1976-06-15—Публикация

1974-01-03—Подача