(54) УСТРОЙСТВО ДЛЯ СВАРКИ КОРПУСОВ МИКРОСХЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для герметизации интегральных микросхем роликовой сваркой | 1987 |

|

SU1433702A1 |

| Манипулятор | 1987 |

|

SU1523294A1 |

| Устройство для автоматической сварки изделий с замкнутым плоским контуром | 1976 |

|

SU606705A1 |

| Устройство для сварки корпусов радиоэлементов | 1976 |

|

SU585029A1 |

| Устройство для сборки и сварки металлоконструкций | 1985 |

|

SU1286386A1 |

| МАШИНА ДЛЯ ОБАНДЕРОЛИВАНИЯ КОРЕШКОВ ЦЕННЫХ БУМАГ | 2001 |

|

RU2236994C2 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

| Устройство для сварки арматурных каркасов | 1986 |

|

SU1461606A1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

I

Изобретение относится к герметизации микросхем в тонкостенные квадратные металлические корпуса с торцовым расположением сварочного шва и может быть использовано на предприятиях, занимающихся изготовлением ГПС и полупроводниковых приборов.

Известны устройства для сварки корпусов радиоизделий, имеющие привод с двумя кулачками на выходном валу и мальтийским механизмом для перемещения столика с зажимным четырехгубчатым охлаждающим приспособлением в перпендикулярных направлениях поворота по контуру свариваемого корпуса. Устройство имеет сложный кинематический механизм, a зажимное приспособление обеспечивает теплоотвод только с наружных стенок.1 орпусов радиоизделий.

Известны устройства для сварки корпусов микросхем, состоящие из копира прямоугольной формы со свариваемым корпусом, на котором установлен теплоотвод, и вращающегося ролика, имеющего радиус, равный закруглению корпуса, и сцепленного с корпусом с помощью кольцевого магнита для пе-

ремещения копира в перпендикулярных направлениях по столику. Но такая конструкшш имеет ненадежный привод перемещения, особенно для корпусов с маленьким радиусом закругления из-за уменьшения силы сцепления небольщого ролика с копиром, a поставленный просто на корпус теплоотвод не имеет хорошего контакта со свариваевым корпусом.

Предложенное устройство отличается тем что ведущий вал привода снабжен кулачком, взаимодействующим с кареткой продольного перемещения через закрепленный на ней ролик и с кареткой поперечного перемещения .через находящийся на ней кронштейн и промежуточный ролик, установленный соосно с другим роликом, укрепленным на ползуне, расположенном в корпусе.

Это упрощает конструкцию устройства, увеличивает ее надежность и улучшает качество сварки.

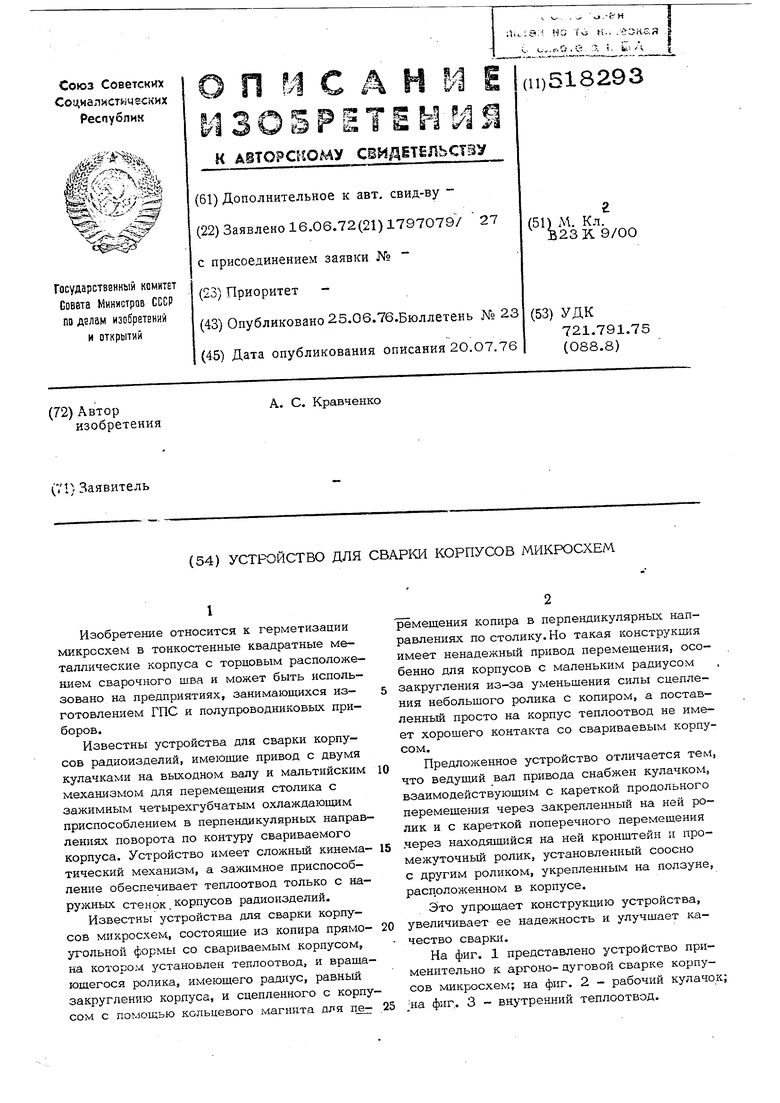

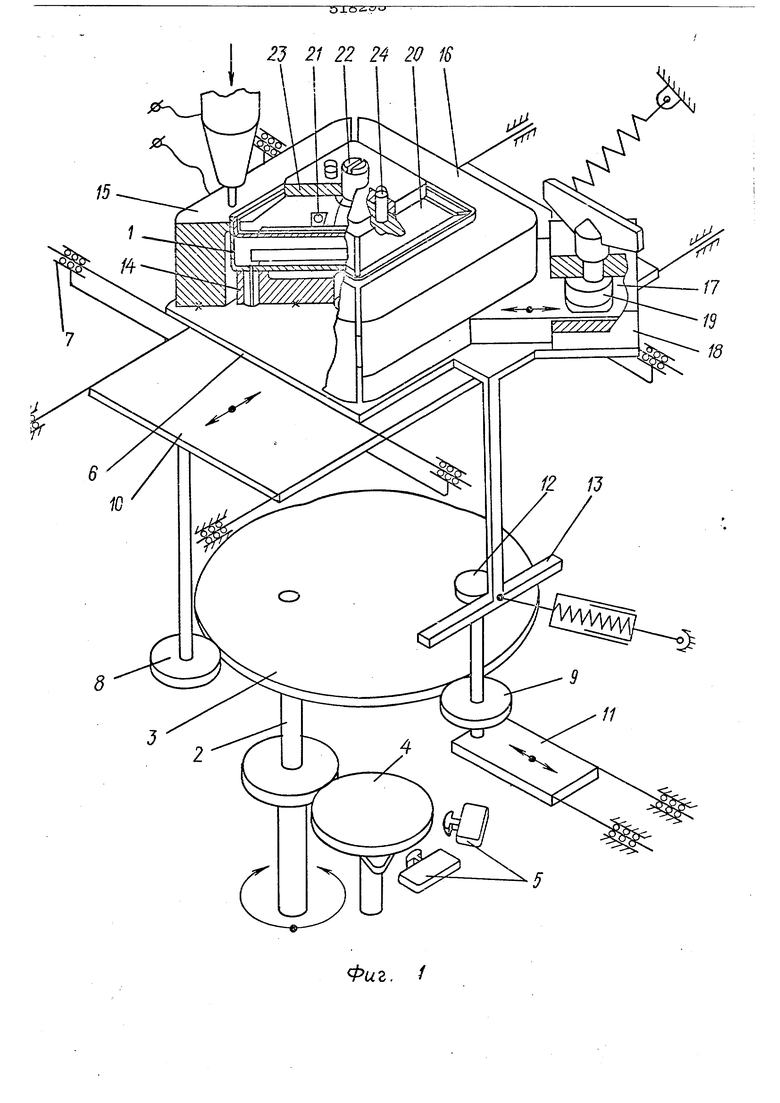

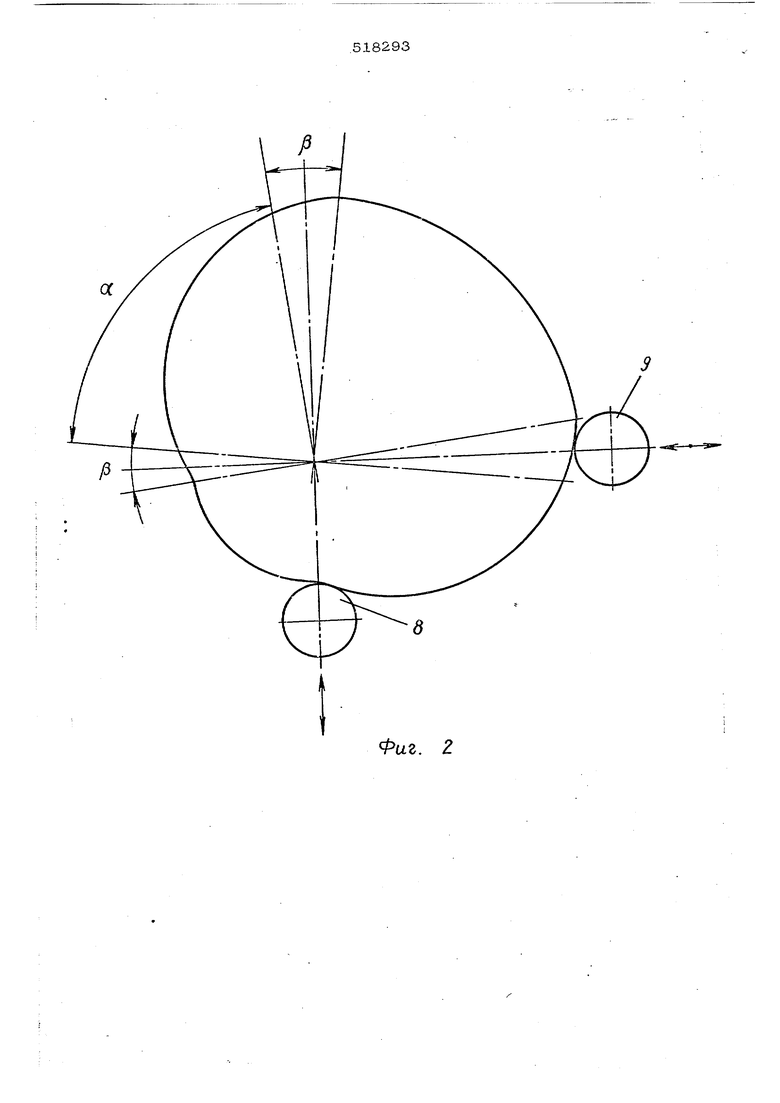

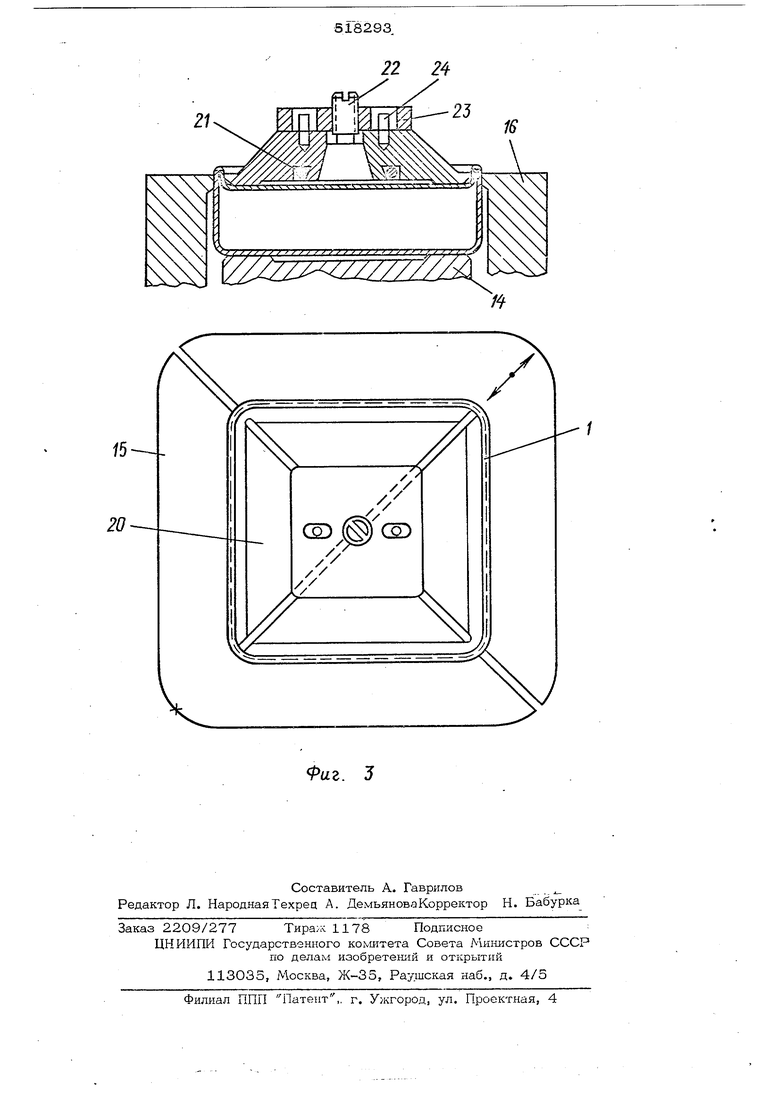

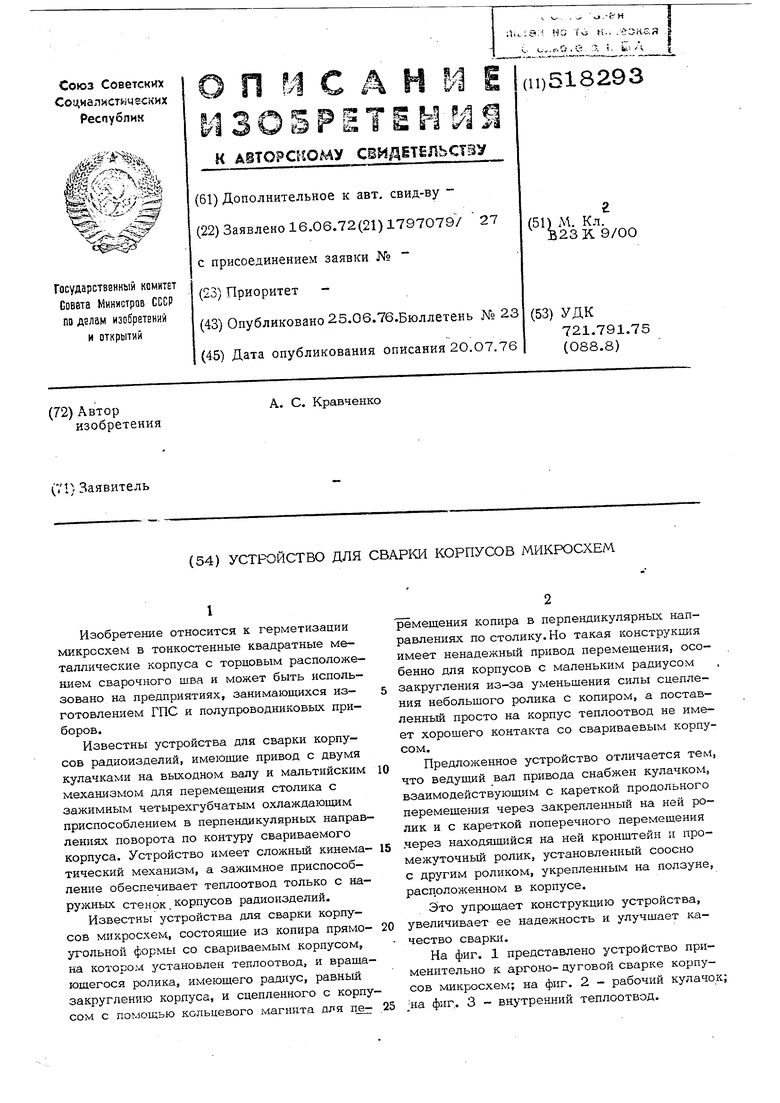

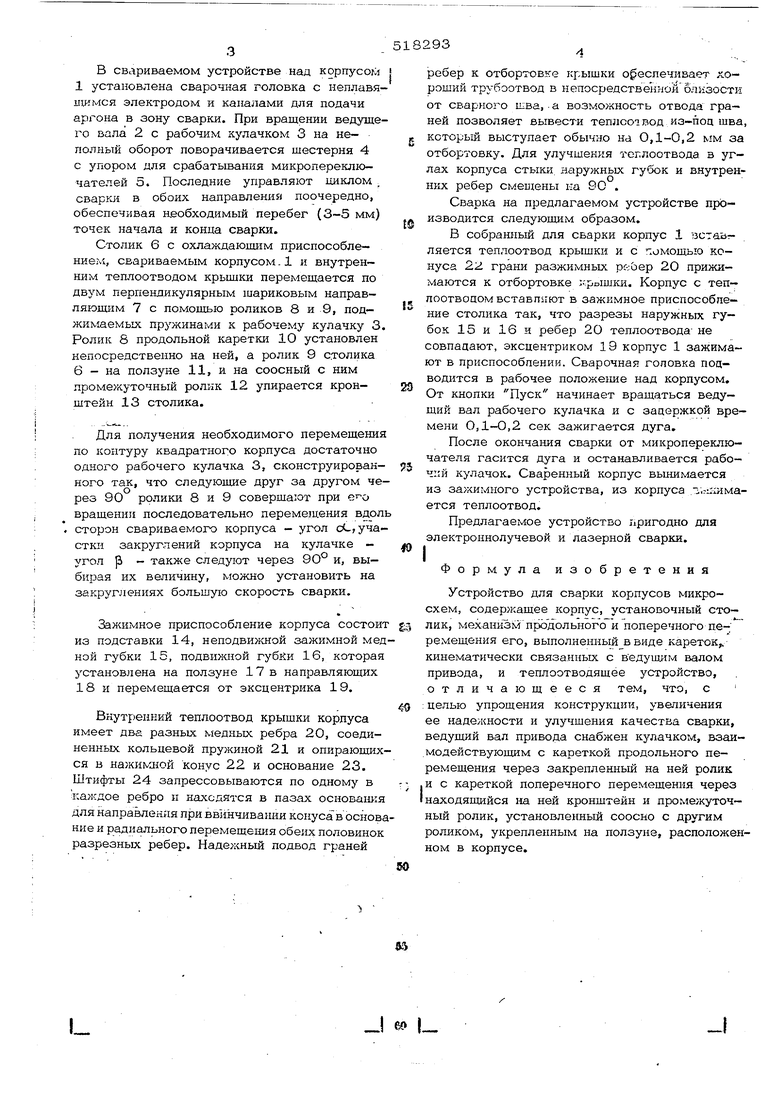

На фиг. 1 представлено устройство применительно к аргоно- дуговой сварке корпусов микросхем; на фиг. 2 - рабочий кулачок й.а фиг.. 3 - внутренний теплоотвод. В свариваемом устройстве над корпусом 1 установлена сварочная головка с неплавянщмся электродом и каналами для подачи аргона в зону сварки. При вращении ведуще го вала 2 с рабочим кулачком 3 на неполный оборот поворачивается шестерня 4 с упором для срабатывания микропереключателей 5. Последние управляют циклом . сварки в обоих направлений поочередно, обеспечивая необходимый перебег (3-5 мм) точек начала и конца сварки. Столик 6 с охлаждающим приспособлением, свариваемым корпусом. 1 и внутренним теплоотводом крьщ1ки перемещается по двум перпендикулярным шариковым направляющим 7 с помощью роликов 8 и 9, поджимаемых пружинами к рабочему кулачку 3 Ролик 8 продольной каретки 10 установлен непосредственно на ней, а ролик 9 столика 6 - на ползуне 11, и на соосный с ним промежуточный ролик 12 упирается кронщтейн 13 столика. Для получения необходимого перемещени по контуру квадратного корпуса достаточно одного рабочего кулачка 3, сконструированного так, что следующие друг за другом че рез 90° ролики 8 и 9 совершают при вращении последовательно перемещения вдол сторон свариваемого корпуса - угол сС,уча стки закруглений корпуса на кулачке угол р - также следуют через 90° и, выбирая их величину, можно установить на закруглениях большую скорость сварки. Залшмное приспособление корпуса состои из подставки 14, неподвижной зажимной ме ной губки 15, подвияшой губйи 16, которая установлена на ползуне 17 в направляющих 18 и перемещается от эксцентрика 19. Внутренний теплоотвод крышки корпуса имеет два разных медных ребра 20, соединенных кольцевой пружиной 21 и опирающих ся в нажимной конус 22 и основание 23. Штифты 24 запрессовываются по одному в кайсдое ребро и находятся в пазах основани для направления при ввинчивании конусавЪснов ние и радиального перемещения обеих половинок разрезных ребер. Надежный подвод граней

U 93 ребер к отбортовке крышки обеспечивает хороший трубоотвод в непосредственнойблизости от сварного iHBa, а возможность отвода граней позволяет вывести тешюотвод из-поц шва, которьй выступает обычно на 0,1-0,2 мм за отбортовку. Для улучшения теглоотвода в углах корпуса стыки наружных губок и внутренних ребер смещены на 90 . Сварка на предлагаемом устройстве производится следующим образом. В собранный для сварки корпус 1 гзстаь- ляется теплоотвод крышки и с -.омошью конуса 22 грани разжимных рьоер 20 прижимаются к отбортовке :рышки. Корпус с теп- лоотводом вставляют в зажимное приспособление столика так, что разрезы наружных губок 15 и 16 и ребер 20 теплоотвода- не совпадают, эксцентриком 19 корпус 1 зажимают в приспособлении. Сварочная головка поц- водится в рабочее положе1ше над корпусом. От кнопки Пуск начинает вращаться ведущий вал рабочего кулачка и с задержкой времени 0,1-0,2 сек зажигается дуга. После окончания сварки от микропереключателя гасится дуга и останавливается рабочий кулачок. Сваренный корпус вынимается из зажимного устройства, из корпуса ...-чкимается теплоотвод. Предлагаемое устройство пригодно для электроннолучевой и лазерной сварки. Формула изобретения Устройство для сварки корпусов микросхем, содержащее корпус, установочный столик, механизм продольного и поперечного деремещения его, выполненный в виде кареток кинематически связанных с ведушлм валом привода, и теплоотводящее устройство, отличающееся тем, что, с : целью упрощения конструкции, увеличения ее надежности и улучшения качества сварки, ведущий вал привода снабжен кулачком, взаимодействующим с кареткой продольного перемещения через закрепленный на ней ролик И с кареткой поперечного перемещения через находящийся на ней кронщтейн и промежуточный ролик, установленный соосно с другим роликом, укрепленным на ползуне, расположенном в корпусе. Л 21 22 24 20

Фиг. / 16

Фиг. Z

21

аг. 5

22 24

16

Авторы

Даты

1976-06-25—Публикация

1972-06-16—Подача